Vakuumverdampfer für die wirtschaftliche Kreislaufführung industrieller Prozesswässer in der Oberflächentechnik

Selbstverständlich richtet sich der Fokus bei der Behandlung von Prozessabwässern auf das Endergebnis, sprich auf eine erfolgreiche Reinigung. Der Weg dorthin kann allerdings höchst unterschiedlich aussehen, vor allem aus energetischer Sicht. Vakuumverdampfer setzen hier neue Maßstäbe

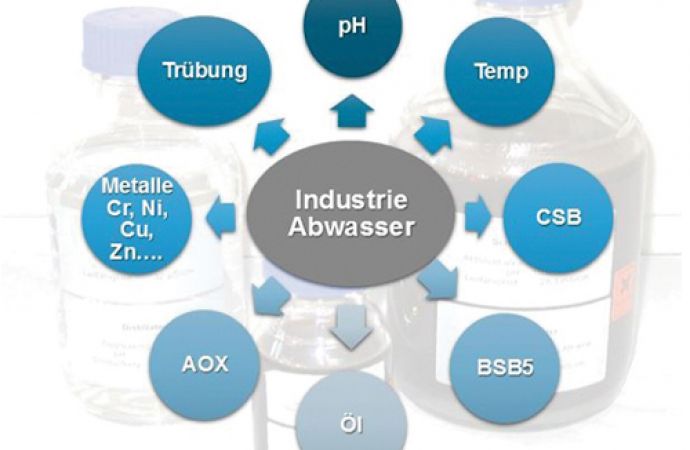

In industriellen Prozessen wie der Oberflächenbearbeitung fallen in der Regel große Mengen Abwasser an, etwa aus Waschanlagen oder Vorbehandlungsanlagen von Lackieranlagen. Die Waschwässer enthalten häufig Metallspäne, Schwermetalle, Öle und Fette, Reinigungsflüssigkeiten, Entfettungsöle und viele weitere Zusätze, wie Bernd Vollmer, Leiter Vertrieb Europa/Übersee bei KMU Loft, erklärt. Im selben Atemzug nennt er gleich eine weitere Herausforderung: Oft schwankt die Zusammensetzung der Abwässer im Verlauf der Zeit, dies ist aus Sicht der Abwasserreinigung nicht immer einfach zu lösen. In naher Zukunft werden sich zudem weltweit die Einleitgrenzwerte weiter verschärfen - die Aufbereitung und Einleitung von industriellen Abwässern wird also noch einmal schwieriger.

Die Auswahl in puncto Reinigungsverfahren ist groß. Allerdings kann nicht jedes Verfahren alle Aufgabenstellungen lösen oder besser gesagt gleich gut lösen. Daher ist es üblich, verschiedene Verfahren zu kombinieren. Gängige Verfahren zur Abwasseraufbereitung sind Ultra-/Mikrofiltrationsanlagen

(UF/MF), chemisch-physikalische (CP-) Abwasseraufbereitungsanlagen und Vakuumverdampfer. Insbesondere das letztgenannte Verfahren bietet einige Vorteile. Diese Technologie hat sich vor allem bei schwankenden Abwasserarten und wechselnden Anforderungen bewährt, wie Vollmer die Vorteile beschreibt. Dies bietet dem Betreiber eine große Investitionssicherheit, falls sich das Produktionsverfahren ändert.

Zero Liquid Discharge – Abwasserfreie Produktion

Mit UF/MF- und CP-Anlagen können Betreiber erforderliche Abwassergrenzwerte gut einhalten, um diese dann einzuleiten. Allerdings ist eine solche Einleitung eines Abwassers immer nur der zweitbeste Weg. Die Qualität eines mit UF/MF- oder CP-Anlagen behandelten Abwassers genügt jedoch meist nicht für eine Wiederverwertung im Produktionsprozess. Intelligenter ist es, die Abwässer so aufzubereiten, dass sie gleich wieder in den Produktionskreislauf zurückgeführt werden können.

Dies gelingt mit Hochleistungs-Vakuumverdampfer, die ein extrem hochwertiges Destillat – mit niedrigen Leitwerten und CSB- Konzentrationen und frei von Schwermetallen – erzeugen. Letztendlich ist es nach Aussage von Bernd Vollmer das Ziel, dass ein abwasserfreier Betrieb entsteht. Nur so lassen sich Einleitgenehmigungen und die damit verbundenen Kontrollen und Überwachungen durch die Behörden vermeiden, Ressourcen wiedergewinnen werden und die Umwelt schonen. Das gewonnene Destillat wird direkt dem Prozess wieder zurückgeführt. Das Konzentrat wird extern über Fachbetriebe entsorgt.

Dabei ist die Bandbreite der KMU Loft-Verdampfer groß, es stehen Durchsatzleistungen von 30 l/h bis 3500 l/h zur Verfügung. Über 2400 KMU Loft-Komplettlösungen sind bereits weltweit in Betrieb und bieten weitgehend abwasserfreie Kreisläufe in der Reinigung, Vorbehandlung und mechanischen Bearbeitung von Teilen und Oberflächen aller Art. So bietet das Unternehmen nicht nur verschiedene Verdampfermodelle an, sondern auch zusätzliche Nachbehandlungsmodule, etwa Koaleszenz-Ölabscheider. Dies kann zum Beispiel vonnöten sein, wenn das Destillat noch einmal von leicht flüchtigen Alkoholen und Ölen gereinigt werden muss.

Flexibel bei unterschiedlichen Abwasserqualitäten

Im Gegensatz zu komplexen CP- und UF/MF-Anlagen ist der Betrieb eines Vakuumverdampfers voll automatisiert. Die Steuerung erfolgt intuitiv über Touchscreen und Funktionstasten und ist schnell erlern- und anwendbar. Dies ist aus Kostensicht interessant - der Betrieb der Anlage ist nahezu bedienerfrei, der Aufwand für Kontrollen und Wartung liegt bei etwa zwei Stunden pro Woche. Mit einem Vakuumverdampfer können so bis zu 80 % der Arbeitskosten gegenüber chemisch-physikalischer Aufreinigung eingespart werden. Viel interessanter ist jedoch, dass sich die Vakuumverdampferanlage vollautomatisch an veränderte Abwasserzusammensetzungen anpasst, ergänzt Vollmer. Dies ist ein entscheidender Vorteil gegenüber einer UF/MF-Anlage. Hier führen Abwasserschwankungen immer mal wieder zu Verblockungen und Verschleiß der teuren Membranmodule.

Intelligente Wärmeführung senkt den Energieverbrauch

Der Grund, weshalb Vakuumverdampfer vergleichsweise wenig Energie benötigen, liegt in deren Funktionsprinzip. Das Schmutzwasser wird mithilfe elektrisch erzeugter Kompressionsenergie erhitzt und verdampft bei einem Unterdruck von 400 mbar bereits bei 86 °C. Die Phasentrennung des vom erzeugten Dampf mitgerissenen Wassers erfolgt in einem Zentrifugalabscheider mit nachgeschalteten, mehrstufiger mechanischen Reinigung Systemen. Bei der darauffolgenden Kompression des gereinigten Dampfes in der Vakuumpumpe wird dieser auf etwa 120 °C überhitzt und kondensiert im Anschluss daran auf der Außenseite des Wärmetauschers aus. Vollmer zufolge bleibt die gesamte Kondensationsenergie im System erhalten, da auf der Innenseite etwa die gleiche Menge Dampf erzeugt wird.

Im Inneren des Rohrbündelwärmetauschers befindet sich das zu behandelnde Abwasser, welches durch den heißen Dampf auf Betriebstemperatur gehalten wird. Das abfließende heiße gereinigte Wasser (Destillat) wird über einen Vorwärmetauscher im Gegenstrom zum zulaufenden Prozesswasser abgekühlt. Dadurch liegt die Austrittstemperatur des gereinigten Wassers nur noch etwa 15 °C bis 35 °C über der Eingangstemperatur des Prozesswassers. Der Energieverbrauch kann so im Idealfall auf bis zu 30 kWh/m3 gesenkt werden. Zum Vergleich: Das Brüdenverdampfungsverfahren bei KMU Loft beträgt weniger als 30 W/l bis 70 W/l. Der Energieverbrauch zur Verdampfung von Wasser unter atmosphärischen Bedingungen ist normalerweise größer als 720W/l.

Die optimierte Anordnung von Wärmetauscher und Abscheider sowie die Nutzung der im Prozess entstehenden Turbulenzen sorgen überdies für eine starke Umwälzung des Abwassers und verhindern Ablagerungen beim Verdampfen. Dies vermeidet Kosten für die Reinigung.

Geringer Energiebedarf, hohe Energieeffizienz

Moderne Vakuumverdampfer bieten also ein hocheffizientes, attraktives Energiekonzept. Oft sind allein die Energiekosteneinsparungen so hoch, dass sich ein Vakuumverdampfer innerhalb weniger Monate amortisiert, wie folgendes Beispiel belegt: bei Entsorgungskosten von 400 €/m3 Abwasser und einer jährlichen Abwassermenge von ca. 500 m3 pro Jahr führen zu Kosten für die Entsorgung von etwa 200.000 Euro pro Jahr.

Dagegen sinken die laufenden Kosten bei einem Verdampfer (z.B. für Personal, Entsorgung Konzentrat, Strom, Betriebsmittel) auf 30 € pro behandelten Kubikmeter. Das Einsparpotential erreicht etwa 188.000 € pro Jahr. Eine Anlage im Wert von 100.000 € amortisiert sich damit bereits innerhalb von sechs bis sieben Monaten

Hohe Aufkonzentration, geringere Entsorgungskosten

Bernd Vollmer ist überzeugt, dass sich im Prinzip alle Prozesswässer im Kreis führen lassen. Allerdings bedürfen komplexe Vorbehandlungen nach seiner Erfahrung einer guten Planung. So lassen sich mit Kaskaden und Sprühkränzen die Wassermengen reduzieren, ggf. müssen weitere Chemikalien oder mehrstufige Verfahren eingesetzt werden. So hängt der Energieverbrauch sowohl von der Anlagenkonzeption (also wie wird die Energie aus Destillat, Konzentrat, Abluft zurückgewonnen) aber auch von der Zusammensetzung des zu reinigenden Wassers ab. Allerdings ist es durchaus möglich, bereits bei der Projektierung verbindliche Zusagen zum zukünftigen Energieverbrauch einer Anlage zu tätigen und diese Angaben nach der Inbetriebnahme zu verifizieren. Dabei sieht Vollmer kein Problem, einen Vakuumverdampfer in bereits existierende Kreisläufe zu integrieren. Vorhandene Vorlagebehälter können sogar meist weiter verwendet werden.

Neben dem reinen Energieverbrauch gilt es, weitere Kosten zu berücksichtigen, beispielsweise für die Entsorgung des Konzentrates. Während die Aufkonzentration bei Ultra-Mikrofiltrationsanlagen häufig nicht sehr hoch ist und die Konzentrate oft noch einen hohen Wasseranteil enthalten und entsprechend teuer in der Entsorgung sind, kann ein Vakuumverdampfer das Abwasser in der Regel bis auf circa 1 % bis 2 % Restkonzentrat eindampfen. Dies hat zur Folge dass Anwender heute bereits Vakuumverdampfer einsetzen, um die Konzentrate aus der Filtrationstechnik noch weiter zu konzentrieren und so ihre Entsorgungskosten zu senken.

Ein weiterer Aspekt ist zu berücksichtigen: Zukünftig wird der Anteil der Energiekosten an den Gesamtlebenszykluskosten einer Anlage weiter steigen. Bei der Abwasseraufbereitung liegt dieser Anteil bei bis zu 70 %. Daher macht es Sinn, bei Investitionsentscheidungen nicht nur auf den Kaufpreis zu achten, sondern auf die Total Cost of Ownership. Hier spielen zum Beispiel auch Aspekte, wie die Störanfälligkeit einer Anlage eine Rolle, ergänzt Vollmer. Der Einsatz des vollautomatischen Systems steigert Prozess- und Arbeitssicherheit und reduziert damit auch den Wartungsaufwand.

- www.kmu-loft.de

Verdampfen statt entsorgen – Verdampferanlagen ermöglichen hohe Reinigungsqualität und attraktive Kosteneinsparungen

Kreislaufwirtschaft – bis zur abwasserfreien Produktion

Text zum Titelbild: Die Aufbereitung und Einleitung von industriellen Abwässern wird aufgrund der sich weltweit weiter verschärfenden Einleitgrenzwerte zunehmend schwierig