Von Prof. Dr. Dietmar Schorr, Karlsruhe

Die Oberflächenanalyse dient dazu, die Oberfläche eines Bauteils hinsichtlich ihrer Funktion und ihres optischen Erscheinungsbildes zu charakterisieren. Die Oberflächengestalt spielt eine zentrale Rolle bei tribologischen Systemen und bestimmt das Reibungsverhalten, die Dichteigenschaften, das Ölrückhaltevolumen, das Verschleißverhalten und das Aussehen. Somit kommt der Messung der Oberflächenrauheit und der Quantifizierung in Form von Rauheits- und Welligkeitskenngrößen eine entscheidende Bedeutung zu. Maßgebend ist hierbei die richtige Vorgehensweise bei der Rauheitsmessung, um Fehler im Prozess zu vermeiden. Dazu gehört beispielsweise die eindeutige Angabe von Rauheitstoleranzen auf Zeichnungen.

Abb. 1: Anwendungsgebiete für die taktile und optische Rauheitsmessung

Bei der Vermessung von Oberflächen wird zwischen zwei Messverfahren unterschieden (Abb. 1): die taktile (berührende) Oberflächenmessung und die optische (berührungslose). Bei der taktilen Messung wird die Oberfläche als eindimensionales Tastschnittprofil erfasst und hieraus eindimensionale Oberflächenkenngrößen nach ISO 4287 und ISO 13565 bestimmt. Die optische Oberflächenmessung ermöglicht die dreidimensionale Erfassung der Oberflächenstruktur und darüber die vollständige, geometrische Beschreibung der Oberfläche. Daraus werden zweidimensionale Oberflächenkenngrößen nach ISO 25178 bestimmt. Diese beschreiben die tribologische Funktion deutlich besser als die eindimensionalen. Die eindimensionalen Oberflächenkenngrößen reichen aber beispielsweise aus, um ausgeprägt periodische Profile zu beschreiben, wie beispielsweise bei der Messung der Drallstrukturen an Wellen. Drall ist eine Oberflächenstruktur auf der Dichtfläche einer Welle, welche das Fließverhalten des abzudichtenden Fluids beeinflusst. Die Drallstrukturen werden über die taktile Drallmessung gemessen und anschließend durch die Berechnung von Drallkenngrößen bewertet.

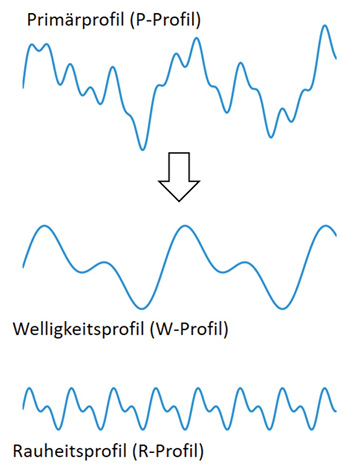

Die Abweichungen von der idealen Oberfläche werden als Gestaltabweichungen nach DIN 4760 bezeichnet und in Grob- und Feingestalt eingeteilt (Abb. 2). Die Rauheit und die Welligkeit werden dabei der Feingestalt der Oberfläche zugerechnet.

Abb. 2: Gestaltabweichungen gemäß DIN 4760

Abb. 3: Oberflächenprofile

Ein reales Messprofil einer Oberfläche kann man sich als Summation von gleichförmigen periodischen Profilen (Wellen) vorstellen. Reale Profile bestehen aus mehreren Sinuswellen mit jeweils einer eigenen Wellenlänge. Bei der Rauheitsmessung wird der umgekehrte Weg gegangen und ein Profil in seine einzelnen Anteile zerlegt, so wie das in Abbildung 3 dargestellt ist. Das reale gemessene Gesamtprofil einer Oberfläche wird durch entsprechende Filtertechniken in einen langwelligen Anteil (Welligkeitsprofil) und in einen kurzwelligen Anteil (Rauheitsprofil) zerlegt:

- Eine Oberfläche unterteilt sich in das ungefilterte tatsächliche Primärprofil P, bestehend aus Welligkeit und Rauheit.

- Zur Ermittlung des Welligkeitsprofils W wird die Welligkeit aus dem ungefilterten Profil mittels eines Tiefpassfilters von der Rauheit getrennt. Hierbei werden nur die langen Wellenlängen (tiefen Frequenzen) durchgelassen und die kurzen rausgefiltert.

- Die Kenngrößen des Rauheitsprofils R ergeben sich, indem die Rauheit aus dem ungefilterten Profil mittels eines Hochpassfilters von der Welligkeit getrennt wird. Hierbei werden nur die kurzen Wellenlängen (hohen Frequenzen) durchgelassen und die langen herausgefiltert.

Ein Profilfilter, egal ob digital oder elektronisch, teilt das Primärprofil in ein Welligkeitsprofil und in ein Rauheitsprofil auf (Abb. 4). Der Begriff Cut-off wird heute verwendet, um die Wellenlänge lC zu definieren, bei der das Filter die Amplitude um 50 % dämpft (entspricht der Grenzwellenlänge). Das bedeutet auch, dass diese Wellenlänge zu 50 % übertragen wird. Anwender sollten den Cut-Off-Wert sinnvoll wählen, um zwei Wellenlängenverteilungen voneinander zu trennen.

Abb. 4: Trennung des Primärprofils mittels Profilfilter

Die zu wählende Grenzwellenlänge des Cut-offs lC und die Länge der Messstrecke ln werden in der ISO 4288 festgelegt, wobei es dem Konstrukteur aber freisteht, andere Werte zu definieren. Beispielsweise zeigt Tabelle 1 die Werte für periodische Profile, wie sie beispielsweise durch die Fertigungsverfahren Drehen und Fräsen erzeugt werden können. In der Norm wird nach periodischen und aperiodischen Profilen unterschieden. Somit kommt der Feststellung der Periodizität eine wichtige Bedeutung zu. Denn dadurch wird der Cut-off festgelegt, der über das Rauheitsprofil entscheidet und aus dem schließlich die tolerierten Rauheitskenngrößen berechnet werden.

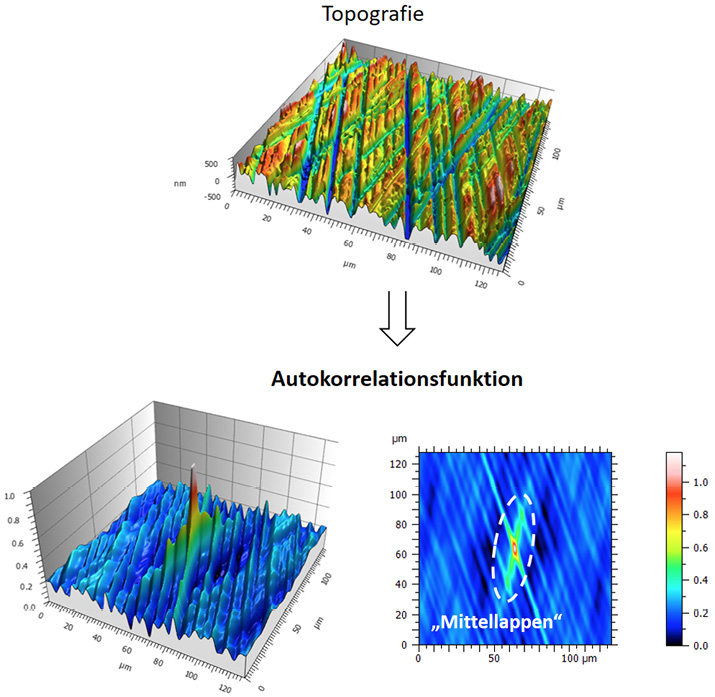

Die Feststellung der Periodizität kann durch Begutachtung des Rauheitsprofils, entweder aufgrund des Bearbeitungsverfahrens oder durch die Autokorrelationsfunktion erfolgen. Die in Abbildung 6 dargestellte Autokorrelationsfunktion einer zweidimensionalen Oberflächentopografie ist hierbei die sicherste Methode. Wenn die Oberfläche weitere Maxima neben den Mittellappen enthält, ist die relative Höhe im Vergleich zur Höhe des Mittellappens charakteristisch für die Periodizitäten der Oberfläche. Die Oberfläche kann unterschiedliche Periodizitäten enthalten und ein typisches Beispiel dafür ist eine Oberfläche, die sich wiederholende Muster enthält.

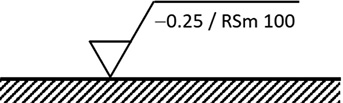

Die Wahl der Länge der Messstrecke und der Grenzwellenlänge bestimmen entscheidend die damit ermittelten Werte für die Rauheitskenngrößen und damit über die Einhaltung der geforderten Toleranzen. Somit kommt der eindeutigen Zeichnungsangabe von Rauheitstoleranzen eine wichtige Bedeutung zu. Beispielsweise fordert die in Abbildung 5 dargestellte Zeichnungsangabe eine maximale Rillenbreite von RSm ≤ 0,1 mm für das Rauheitsprofil der Oberfläche, welches mit der Grenzwellenlänge lC = 0,25 mm vom Primärprofil abgetrennt wurde.

Abb. 5: Zeichnungsangabe für die Rillenbreite

Abb. 6: Angabe einer Rauheitstoleranz

Eine wichtige Rauheitskenngröße ist die mittlere Rautiefe Rz. Diese ist definiert als der arithmetische Mittelwert der Einzelrautiefen Rzi aufeinanderfolgender Einzelmessstrecken lri in der (Gesamt-)Messstrecke ln (Abb. 7). Die Einzelrautiefe Rzi ist hierbei die Summe aus der Höhe der größten Profilspitze und der Tiefe des größten Profiltals des Rauheitsprofils innerhalb einer Einzelmessstrecke lri. Im Gegensatz zur mittleren Rautiefe Rz dazu liefert der Mittenrauwert Ra nur wenig Aussagen über die Ausprägung der Oberflächenstrukturen (Spitzen, Riefen).

Abb. 7: Messstrecken für die Bestimmung der mittleren Rautiefe Rz

Abb. 8: Beispiel zur Beschreibung der Oberflächenstruktur eines Systems

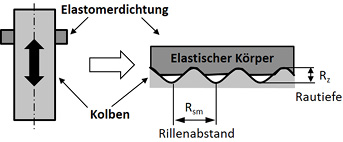

Die mittlere Rautiefe Rz spielt beispielsweise eine Rolle bei der funktionalen Beschreibung Definition der Oberflächenstruktur in Kolben-Dichtungssystemen, wie in Abbildung 8 dargestellt. Hier beeinflusst die mittlere Rautiefe Rz zum einen über das abrasive Verschleißverhalten und zum anderen über die Verklebungsneigung, die zu Adhäsionsverschleiß führt. Wie bei vielen tribologischen Systemen ist es jedoch nicht ausreichend, die Oberfläche allein durch eine Kenngröße zu charakterisieren. Bei diesem Tribosystem spielt auch der Traganteil Rmr eine Rolle. Der Traganteil des Rauheitsprofils beschreibt den Anteil des Materials einer Oberfläche oberhalb einer bestimmten Schnitttiefe (Abb. 9). Dieser wird als die sogenannte Materialanteilskurve (Abbott) ermittelt. In der alten Norm DIN 4768 war der Traganteil auch unter dem Namen Mikrotraganteil (tpi) bekannt.

Abb. 9: Materialanteilskurve

Abb. 10: Wichtige Werte für technische Zeichnungen

Je nach Profil und Relativbewegung der Tribopartner ist der Traganteil des Primärprofils Pmr die bessere Oberflächenkenngröße. Bei der Angabe des geforderten Traganteils auf einer Zeichnung (Abb. 10) ist es zur eindeutigen Angabe wichtig, die Schnitttiefe, die Bezugsebene der Schnitttiefe und die Anzahl der Messstrecken anzugeben. Andernfalls besitzt der Wert keine Aussagekraft.

Die Kenntnisse der richtigen Durchführung einer Rauheitsmessung sind unabdingbar für die eindeutige funktionale Beschreibung einer Oberfläche. Neben Kenntnissen über das richtige Messverfahren ist auch fundiertes Wissen über die richtige Vorgehensweise bei der Auswertung von Messdaten unabdingbar für die Ermittlung korrekter Oberflächenkenngrößen. Mit all diesen Dingen beschäftigt sich das Steinbeis Transferzentrum Tribologie an der Dualen Hochschule in Karlsruhe in Form der Durchführung von Einzelanalysen bis hin zu kompletten Systemanalysen. Das Steinbeis Transferzentrum Tribologie bietet neben Seminaren zur Tribologie auch Seminare zur Rauheit an.

- www.steinbeis-analysezentrum.com