Innovative Schutzschicht für geringen Verbrauch künftiger Rolls-Royce-Flugtriebwerke entwickelt

Gemeinsam mit Rolls-Royce Deutschland hat das Fraunhofer-Institut für Werkstoff- und Strahltechnik IWS im Rahmen von zwei Vorhaben aus dem Luftfahrtforschungsprogramm (LuFo) eine effiziente Turbineneinlaufbeschichtung für Flugzeugtriebwerke entwickelt. Mit Hilfe eines hochpräzisen Lasers werden winzige Strukturen aus Metall erzeugt, die für eine außergewöhnliche Haftfestigkeit sorgen. Die Einlaufschicht hält bei Start und Landung eines Flugzeugs extremen Temperaturwechseln von über 1000°C stand.

Mit dem Ziel, die Triebwerkseffizienz weiter zu verbessern, ging Rolls-Royce eine Forschungskooperation mit dem Fraunhofer IWS Dresden ein. Der Schwerpunkt der Kooperation lag in der Untersuchung der Grenz-

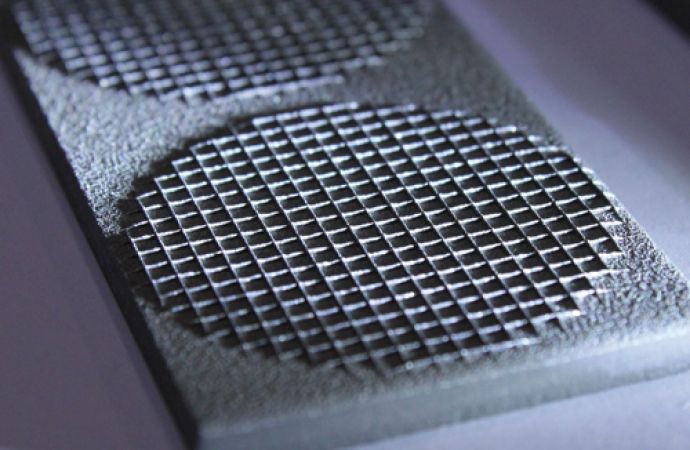

fläche zwischen der Nickelbasislegierung und der keramischen Einlaufschicht von thermisch belasteten Triebwerksteilen. Wenn sich Bauteile unter Erhitzung ausdehnen, können aufgrund unterschiedlicher Ausdehnungskoeffizienten der verwendeten Materialien Spannungen entstehen, die ein Abplatzen der keramischen Schicht zur Folge haben können. Zur Stärkung der Einlaufschicht wurden mit einem hochpräzisen Laser metallische Mikrostrukturen aufgetragen und somit Schicht und Oberfläche miteinander verklammert. Durch diese Maßnahme gelang es, die Lebensdauer der Einlaufschicht zu erhöhen und die Wartungsintervalle der Bauteile zu verlängern.

Herausforderung in Anbindung und technischer Umsetzung gemeistert

Zu Beginn der Kooperation hatten die Fraunhofer-Forscher für Werkstofftechnik und Additive Fertigung per Simulation von Wärmeleitung und -übergang Entwicklungspotenziale analysiert und Lösungsansätze aufgezeigt, um die Haftfestigkeit der Schichten zu erhöhen. Die Untersuchungen zeigten zusätzlich, dass gezielt eingebrachte Segmentierungsrisse in der keramischen Schicht helfen können, die Dehnungstoleranz der Schicht zu verbessern und somit die Neigung zum Abplatzen zu verringern. Ein präziser Laser-Auftragsschweißprozess war notwendig, um eine definierte dreidimensionale Oberflächenmorphologie zu erzeugen. Die Optimierung der Prozessparameter ging einher mit der Entwicklung von Systemtechnik für die Pulverzufuhr und Prozesskontrolle. Neben der speziellen Oberflächenmorphologie musste die Spritztechnologie optimiert werden, um Segmentierungsrisse kontrolliert und reproduzierbar zu erzeugen.

Die gemeinschaftlich von Rolls-Royce Deutschland und dem Fraunhofer-Institut für Werkstoff- und Strahltechnik IWS im Rahmen der LuFo-Vorhaben HolisTurb und LeanTurb entwickelten Technologien werden dazu beitragen, zukünftige Triebwerksgenerationen noch effizienter und umweltverträglicher zu machen.

Über das IWS

Das Fraunhofer-Institut für Werkstoff- und Strahltechnik IWS steht für Innovationen in der Laser- und Oberflächentechnik. Es bietet kundenspezifische Lösungen zum Fügen, Trennen, Auftragen, Abtragen, Randschichtbehandeln und Beschichten mit Laser sowie PVD- und CVD- Verfahren. Umfangreiches werkstoff- und nanotechnisches Know-how ist Basis zahlreicher Forschungs- und Entwicklungsarbeiten. Systemtechnik und Prozesssimulation ergänzen die zentralen Kompetenzen in der Lasermaterialbearbeitung und in Plasma-Beschichtungsverfahren. Das IWS bietet Lösungen aus einer Hand, von der Erforschung und Entwicklung neuer Verfahren und Systeme über die Integration in die Fertigung bis hin zur zielorientierten Unterstützung bei aktuellen Fragestellungen.

- www.iws.fraunhofer.de

Text zum Titelbild: Additiv-generativ gefertigte metallische Mikrostrukturen zur Verklammerung von keramischen Wärmedämmschichten (© Fraunhofer IWS Dresden)