Professur Werkstoff- und Oberflächentechnik der TU Chemnitz nimmt neue Laserauftragschweißanlage in Betrieb – Im Fokus steht die Verarbeitung von funktionellen eisenbasierten metallischen Gläsern

Die Professur Werkstoff- und Oberflächentechnik unter Leitung von Prof. Dr. Thomas Lampke dringt mit dem Auftragen metallischer Gläser in die Königsklasse des Laserauftragschweißens vor. Mit einer Anlage der Lunovu GmbH, Herzogenrath, werden die an der Professur vorhandenen Verfahrensvarianten des Thermischen Beschichtens unter Nutzung der bestehenden Infrastruktur komplettiert. Damit wird der Forschungsschwerpunkt ‚Leichtbau durch Stahl‘ unter Verwendung von Hochleistungswerkstoffen und deren Nutzung für die Oberflächenfunktionalisierung maßgeblich gestärkt, sagt Lampke.

Kontinuierliche Beschichtung geometrisch komplexer Oberflächen

Das Konzept der Anlagenintegration beinhaltet eine gezielte Kombination von unterschiedlichen Werkstoffen und Eigenschaftsprofilen innerhalb eines Schichtsystems. So könnten wir nun nahezu problemlos die Außenhaut eines zukünftigen Raumschiffes à la Enterprise so funktionalisieren, dass sich die Vorteile von Metallen, Polymeren, Keramiken, Gläsern und Karbiden vereinen, sagt Gerd Paczkowski, wissenschaftlicher Mitarbeiter der Professur Werkstoff- und Oberflächentechnik, schmunzelnd. Abseits dieser Fiktion komme das Laserauftragschweißen dort zum Einsatz, wo teure oder große Bauteile werterhaltend vor Verschleiß geschützt oder repariert werden müssten. Dazu gehören zum Beispiel Triebwerks- oder Turbinenelemente, Hydraulikkomponenten und Rasterwalzen. Durch das Laserauftragschweißen wird der partikelförmige Schweißzusatzwerkstoff im Fokuspunkt der Pulverdüse durch einen angepassten Laser aufgeschmolzen und schichtweise auf die Bauteiloberflächen aufgetragen. Durch die geplante Integration eines 3D-Linienscanners in die Robotersteuerung lassen sich laut Lampke geometrisch komplexe Oberflächen kontinuierlich beschichten.

Hochgeschwindigkeits-Thermografie bilanziert exakt den Wärmeeintrag im Werkstoff

Die Anlage im Chemnitzer Uni-Labor verfügt über einige Besonderheiten: Die Laserleistung des 4-kW-Diodenlasers der Anlage wird Lampke zufolge softwareunterstützt über ein Hochgeschwindigkeitspyrometer gesteuert. Dabei werde der Temperatureintrag in das Substrat als rechnerische Größe während des Beschichtungsvorgangs berücksichtigt, um Hot Spots zu vermeiden und die Naht- beziehungsweise Schichtqualität auch bei großen Flächen konstantzuhalten. Das sei für die Verarbeitung sogenannter Clustermaterialien beziehungsweise metallischer Gläser erforderlich, da der Energieeintrag minimal sein müsse, um die Kristallisationsneigung infolge zu langsamer Abkühlung zu unterdrücken. Darüber hinaus verfügt die Anlage laut Paczkowski über eine Hochgeschwindigkeits-Thermografie. Mit der dazugehörigen Kamera der Firma InfraTec aus Dresden, die derzeit eine der schnellsten auf dem Markt sei, könne der Wärmeeintrag des Lasers in den Werkstoff exakt quantifiziert werden. Kein Wunder, dass bei dieser gerätetechnischen Ausstattung bereits erste nationale und internationale Forschungsprojekte mit der Industrie angelaufen sind und sich weitere grundlagen- und anwendungsorientierte Vorhaben in Vorbereitung befinden. Unter anderem soll die Lasertechnologie im geplanten Sonderforschungsbereich mit dem Arbeitstitel Hochleistungsstahl eingebunden werden.

Forschende und Studierende aus vielen Bereichen der TU können die Anlage nutzen

Von der neuen Ausstattung werden künftig auch Studierende der Studiengänge Maschinenbau, Automobilproduktion und Advanced Functional Materials profitieren. Ab dem Wintersemester 2018/19 wird das Praktikum zum Thermischen Beschichten um die Technologie des Laserbeschichtens mit funktionellen Eigenschaften erweitert, berichtet Lampke.

Finanziert wurde die Laserauftragschweißanlage zuzüglich der analytischen Peripherie paritätisch durch Mittel der Deutschen Forschungsgemeinschaft (DFG) und des Freistaat Sachsen in Höhe von 600 000 Euro. Unterstützer der Antragstellung und künftige Mitnutzer sind an der TU Chemnitz die Professuren Anorganische Chemie, Mikrosystemtechnik und Medizintechnik, Strukturleichtbau/Kunststofftechnik sowie Verbundwerkstoffe/Werkstoffverbunde. Wir sind selbstverständlich offen für die Zusammenarbeit mit weiteren Professuren unserer Universität, schließt Lampke seine Erläuterungen zur neuen Anlage.

- www.tu-chemnitz.de

Kontakt:

Gerd Paczkowski,

E-Mail: gerd.paczkowski@mb.tu-chemnitz.de

Gerd Paczkowski, wissenschaftlicher Mitarbeiter der Professur Werkstoff- und Oberflächentechnik, richtet den Laserkopf und die Hochgeschwindigkeits-Thermografiekamera auf eine Turbinenschaufel ausFoto: TU Chemnitz/Jacob Müller)

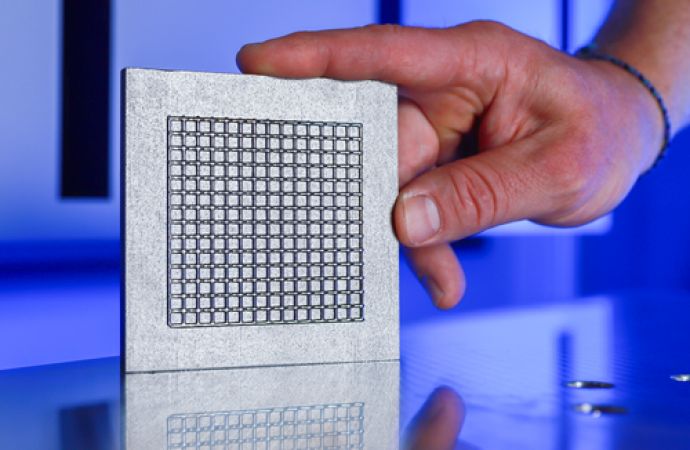

Text zum Titelbild: Mit der neuen Laserauftragschweißanlage können verschiedene metallische Werkstoffe verarbeitet werden; im Bild zu sehen ist eine Eisen-Nickel-Phosphor-Kohlenstoff-Legierung(Foto: TU Chemnitz/Jacob Müller)