Von S. Pliester1), W. Bauer1), J. Al-Karawi2) und E. Specht2)

Die Angaben der Wärmeleitfähigkeit feuerfester Werkstoffe werden für die Dimensionierung und Simulation von thermischen Prozessen, insbesondere zur Ermittlung von Wandverlusten, benötigt. Die Nutzung der Daten ist eingeschränkt, da die Werte meist zehn Prozent und mehr abweichen. Ursache ist die Überlagerung von Unterschieden der Herstellungsprozesse, Stoffwerte, Strukturmerkmale und messtechnischen Faktoren. Die Wärmeleitfähigkeit von feuerfesten Werkstoffen ist ein davon abhängiger effektiver Stoffwert, der messtechnisch bestimmt werden muss. Bei den Untersuchungen wurden die Verfahren Heißdraht, Laser-Flash und Transient Hot-Bridge (THB) eingesetzt. Eine Beurteilung dieser Apparaturen erfolgte durch vergleichende Messungen an einem dafür entwickelten Hochtemperatur-Referenzmaterial mit variabler Struktur. Dabei wurde auch der Einfluss der Porosität auf die Wärmeleitfähigkeit nachgewiesen. Die Eignung der Verfahren für bestimmte Stoffgruppen und Struktureigenschaften wurde daraus abgeleitet. Das Heißdrahtverfahren zeigte sowohl bei dichten Werkstoffen als auch bei porösen Leichtsteinen sehr gute Resultate. Das Laser-Flash-Verfahren ergab bei dichten, relativ homogenen Werkstoffen sehr gute Übereinstimmungen. Bei porösen, grobkörnigen und strukturell unterschiedlichen Materialien wurden jedoch Abweichungen gefunden, deren Ursache die relativ kleinen Messproben für die DSC- und LFA-Messungen sind. Das Hot-Bridge-Verfahren konnte bei Messungen bis 200 °C eingesetzt werden. Die Messergebnisse zeigten eine gute Übereinstimmung mit den anderen Verfahren. Aus den Messergebnissen konnten auch mineralogische Änderungen, Modifikationswechsel und Alterungseffekte erkannt werden. Durch die Untersuchungen wurden gesicherte Werte der Wärmeleitfähigkeit an industriell hergestellten feuerfesten Werkstoffen unter Beachtung der genannten Einflussfaktoren ermittelt.

Investigation of Solid Results for Thermal Conductivity of Refractory Materials, to Use in and to Optimize Thermal Processes

Thermal conductivity data of refractory materials are needed for design of industrial furnaces as well as simulation and optimization of thermal processes, and also for calculations of heat losses through furnace walls. Normally, the data differ by 10 % and more for the same kind of material. These deviations result from differences in manufacturing processes, different material properties and structures, and are influenced by measuring factors too. Therefore, choosing the right data is complicated for application. The thermal conductivity of refractory materials cannot be calculated from other material properties, it has to be determined using different measurement techniques. For investigations the methods Transient Hot-Wire (THW), Laser Flash Analysis (LFA), and Transient Hot-Bridge (THB) were selected. These methods are state

of the art. An evaluation of the measurement devices was carried out by comparative measurements on a specially

developed high-temperature reference material manufactured in eight different variants with stable thermal, chemical-mineralogical, and structural properties. The relationship between different structural properties and thermal conductivity was proved by all three measurement methods. The results indicate the suitability of the chosen methods for certain groups of refractory materials and different structural properties. The hot-wire method showed the best results for all variations of reference material and also for dense and porous industrial bricks. The results of the Laser-Flash-Analysis are in good agreement with the hot-wire method for most dense materials. But, deviations occurred at materials with high porosity and bigger grain sizes depending on the small dimensions of the samples for DSC and LFA measurements. The hot-bridge method was applicable up to 200 °C to all materials and provided values similar to the hot-wire method. Mineralogical changes, modification changes, and effects of aging could also be determined from the results. The investigations led to verified data of thermal conductivity of industrially manufactured refractory materials under consideration of the mentioned influence factors.

1 Einleitung

Angaben der Wärmeleitfähigkeit feuerfester Werkstoffe werden sowohl für die Dimensionierung von Industrieöfen als auch für die Simulation und Optimierung thermischer Prozesse benötigt. Sie sind Voraussetzung für die Auslegung von Ofenwänden sowie die Ermittlung der Außenwandtemperaturen und Wandverluste. Die Außenwandtemperaturen stellen dabei, neben dem Schutz vor Verbrennungen [1], einen leicht überprüfbaren Garantiewert der Anlagen dar, der von den Ofenbauern einzuhalten ist. Durch die Ökodesign-Richtlinie 2009/125/EG [2] der Europäischen Union wurden die Forderungen an die Einhaltung bestimmter Grenzwerte der Außenwandtemperaturen noch verschärft.

Die Wärmeleitfähigkeit von feuerfesten Werkstoffen weist für gleiche beziehungsweise gleichartige Materialien häufig Abweichungen von zehn Prozent und mehr auf, weshalb dafür häufig auch Bereiche angegeben werden [3]. Die Verwendung von Messwerten sowie ihre Übertragbarkeit aus Datenbanken sind damit nur eingeschränkt möglich und die Auswahl korrekter Werte wird erschwert. Ausgehend davon wurde die Zielsetzung der Untersuchungen abgeleitet, gesicherte Werte der Wärmeleitfähigkeit feuerfester Werkstoffe für die Anlagenbauer zu ermitteln.

Feuerfeste Werkstoffe sind nach grobkeramischen Verfahren hergestellte Massenprodukte, die die jeweils geforderten Gebrauchseigenschaften erfüllen müssen. Gleichartige Erzeugnisse unterschiedlicher Produzenten können aber Unterschiede hinsichtlich der verwendeten Rohstoffe und Zuschläge sowie der Herstellungsparameter aufweisen, was zu produktbedingten Streuungen der Stoffwerte, auch der Wärmeleitfähigkeit, führt. Einflussfaktoren auf die Wärmeleitfähigkeit sind Unterschiede der Stoffwerte und Struktureigenschaften, die Spezifik der verwendeten Messverfahren sowie subjektive und objektive messtechnische Faktoren. Dazu kommt der Zustand der Materialien, neu oder bereits eingesetzt. Von den zu untersuchenden Werkstoffen müssen diese Parameter als Voraussetzung für die Ermittlung von definierten Werten der Wärmeleitfähigkeit bekannt sein oder bestimmt werden. Das ist auch bei der Übertragung von Messwerten, beispielsweise aus Datenbanken, zu beachten. Die genannten Einflussfaktoren überlagern sich und beeinflussen so die Streuung der Wärmeleitfähigkeitswerte. Die Wärmeleitfähigkeit feuerfester Werkstoffe ist deshalb kein absoluter, sondern ein effektiver Stoffwert [4], der von den jeweiligen Eigenschaften der untersuchten Materialien abhängig ist.

Die Wärmeleitfähigkeit feuerfester Werkstoffe kann nicht mit ausreichender Genauigkeit auf theoretischer Basis aus anderen Stoffwerten berechnet werden, weshalb sie messtechnisch ermittelt werden muss. Das setzt eine qualitative Beurteilung der verwendeten Messapparaturen voraus. International üblich ist dabei die Verwendung von Referenzmaterialien zum Vergleich der eingesetzten Verfahren und Apparaturen. Für Temperaturen über 750 °C, die für feuerfeste Werkstoffe besondere Bedeutung haben, fehlen jedoch entsprechende Materialien. Ein Ziel der Arbeiten bestand deshalb in der Entwicklung eines geeigneten Hochtemperatur-Referenzmaterials mit definierter chemisch-mineralogischer Zusammensetzung und gleichzeitig variabler Struktur zur Ermittlung des Einflusses unterschiedlicher Porositäten auf die mit verschiedenen Verfahren bestimmten Werte der Wärmeleitfähigkeit.

Zur Ermittlung der Wärmeleitfähigkeit feuerfester Werkstoffe wurden die dem Stand der Technik entsprechenden Verfahren Heißdraht, Laser-Flash und Transient Hot-Bridge (THB) ausgewählt. Ihre Eignung wurde zunächst durch Vergleichsmessungen an Proben des Hochtemperatur-Referenzmaterials mit variabler Struktur untersucht. Danach wurden gesicherte Werte der Wärmeleitfähigkeit von ausgewählten, industriell hergestellten feuerfesten Werkstoffen unter Berücksichtigung der zu beachtenden Einflussgrößen ermittelt.

2 Experimentelles Vorgehen

2.1 Entwicklung eines

Hochtemperatur-Referenzmaterials mit variabler Struktur

Zur Untersuchung des Struktureinflusses auf die Wärmeleitfähigkeit wurde ein Hochtemperatur-Referenzmaterial mit definierten und thermisch stabilen chemisch-mineralogischen sowie strukturellen Eigenschaften entwickelt, wobei als wesentliche Strukturmerkmale die Porosität sowie die Porengröße variiert wurden. Durch Literatur [5] und in Versuchsreihen hat sich technisch reiner Korund (α-Al2O3) als hochtemperaturstabile Modifikation von Aluminiumoxid zum Ausschluss chemisch-mineralogischer Umwandlungen und mit einer hohen Sintertemperatur zur Vermeidung von Strukturänderungen durch Temperatureinwirkung beim Messen als geeignete Werkstoffbasis erwiesen. Bei der Herstellung von feuerfesten Materialien mittels der üblichen Pressverfahren kann die Struktur maßgeblich nur über den Versatz, den Pressdruck und die Brennkurve beeinflusst werden. Es erfolgte deshalb eine Variation dieser drei Parameter zur Herstellung von acht Varianten des Hochtemperatur-Referenzmaterials (Tab. 1). Als Abmessung für die Referenzkörper wurde 250 mm x 124 mm x 64 mm (NF2) gewählt, da aus diesem Format die Proben für alle geplanten Untersuchungen hergestellt werden können. Die Ergebnisse der Untersuchungen am Referenzmaterial sind auf industriell hergestellte Steine übertragbar.

Durch Analysen der chemischen und mineralogischen Zusammensetzung der hergestellten Varianten des Referenzmaterials nach dem Brand wurden ein Al2O3-Gehalt von etwa 99,5 % mit einem Rest von Magnesiumoxid (MgO) und Natriumoxid (Na2O) sowie ein Anteil von α-Al2O3 von 96 % bei hoher Brenntemperatur und 91 % bei niedriger Brenntemperatur nachgewiesen. Zur Charakterisierung der Struktureigenschaften der acht Varianten des Hochtemperatur-Referenzmaterials wurden die Rohdichte (ρR) und offene Porosität (OP) mittels Wassertränkungsverfahren nach DIN EN 993-1 sowie die Porengrößenverteilung (PGV) mittels Quecksilberdruckporosimetrie nach DIN 66133 ermittelt. Die Rohdichten der acht Varianten des Hochtemperatur-Referenzmaterials reichen von 3,18 g/cm3 bis 2,74 g/cm3 mit einer offenen Porosität von 19,6 % bis 30,6 % (Tab. 1).

2.2 Heißdrahtverfahren mit Paralleldrahtanordnung

Die an der Universität Duisburg-Essen vorhandene und von Netzsch-Gerätebau GmbH für die Bestimmung der Wärmeleitfähigkeit an grobkeramischen und porösen feuerfesten Werkstoffen entwickelte Heißdrahtapparatur [6], bei der Probengrößen von 230 mm x 114 mm x 64 mm (NF1) oder 250 mm x 124 mm x 64 mm (NF2) eingesetzt werden, kann drei mögliche Messanordnungen nutzen: Kreuzdraht, Paralleldraht und T(R) [7]. Aufgrund der zu erwartenden Werte der Wärmeleitfähigkeit der Korund-Referenzmaterialien von 15 W/(mK) und mehr [5] wurde die Paralleldrahtanordnung nach DIN EN 993-15 mit einem Messbereich von bis zu 25 W/(mK) ausgewählt.

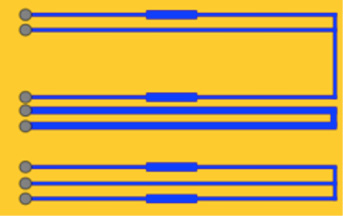

Das Heißdrahtverfahren in Paralleldrahtanordnung (Abb. 1, links) liefert neben der Wärmeleitfähigkeit auch Werte der Temperaturleitfähigkeit und spezifischen Wärmekapazität. Für die Messung werden zwei Steine des zu untersuchenden Materials mit möglichst planen und glatten Oberflächen, die in der Regel durch Schleifen hergestellt werden müssen, aufeinandergelegt. In den Unteren werden in zwei 200 mm lange parallele Nuten im Abstand von 15 mm ein Platinheizdraht und ein Platinthermoelement eingebettet (Abb. 1, rechts). Der Heizdraht wird nach Erreichen der jeweiligen Messtemperatur eingeschaltet. Aus dem dann ermittelten Temperaturanstieg über die Zeit werden die Wärmeleitfähigkeit und Temperaturleitfähigkeit sowie mittels der Rohdichte die spezifische Wärmekapazität berechnet [8].

Abb. 1: Schematische Darstellung des Messaufbaus beim Paralleldrahtverfahren (links) und der eingebetteten Platindrähte (2) zwischen den zwei Probesteinen (rechts)

2.3 Laser-Flash-Verfahren

Zum Vergleich mit den Messungen des Heißdrahtverfahrens wurden die Wärmeleitfähigkeitswerte auch nach dem Laser-Flash-Verfahren ermittelt. Die Wärmeleitfähigkeit wird bei diesem Verfahren nach Gleichung <1> aus drei temperaturabhängigen Stoffwerten berechnet [9]:

λ(ϑ) = a(ϑ)∙cp (ϑ)∙ρR (ϑ)<1>

Dabei werden die Temperaturleitfähigkeit a(ϑ) mittels Laser-Flash-Analyse (LFA) und die spezifische Wärmekapazität cp(ϑ) mittels Differenzkalorimetrie (DSC) bestimmt. Die Rohdichte ρR(ϑ) wird aus der Rohdichte bei Raumtemperatur und der thermischen Dehnung, die im Dilatometer gemessen wird, berechnet.

Bei der Laser-Flash-Analyse (Abb. 2) wird ein Probeplättchen von 12,7 mm Durchmesser und 1 mm bis 3 mm Dicke mit einem Laserpuls auf einer Seite sehr schnell erwärmt, während auf der anderen Seite optisch der Temperaturanstieg gemessen wird. Aus der halben Dauer des Temperaturanstiegs und der Probendicke wird die Temperaturleitfähigkeit berechnet. Für die DSC-Apparatur werden Scheiben mit 5 mm Durchmesser und etwa 1 mm Dicke zusammen mit einer Referenzprobe erwärmt. Für beide wird der Temperaturanstieg differentiell gemessen, woraus die spezifische Wärmekapazität berechnet wird.

Abb. 2: Schema der Laser-Flash-Analyse [10]

Das Dilatometer bestimmt mittels einer Schubstange, mit der die Probe von 5 mm Durchmesser und 25 mm Länge unter einer definierten Last eingespannt wird, die thermische Ausdehnung für die Berechnung der temperaturabhängigen Rohdichte. Diese Untersuchungen wurden mit den an der Universität Magdeburg vorhandenen Apparaturen durchgeführt. Für alle drei Verfahren wurden die relativ kleinen Proben mit Hilfe spezieller Diamantwerkzeuge aus größeren Blöcken herauspräpariert. Dabei müssen Einflüsse auf die Messungen, zum Beispiel aufgrund von auftretenden Dichteunterschieden innerhalb des Materials und Inhomogenitäten in der Kornstruktur, mittels einer geeigneten Probenpräparation und -auswahl vermieden werden. Da die Verfahren LFA und DSC sehr empfindlich auf Veränderungen der chemischen und strukturellen Zusammensetzung der Proben reagieren, wurden jeweils mehrere unterschiedliche Proben eines Materials mit verschiedenen Texturen untersucht und die ermittelten Ergebnisse entsprechend berücksichtigt.

2.4 Hot-Bridge-Verfahren

Als weitere Vergleichsbasis für die Messwerte wurde das relativ neue Verfahren Transient Hot-Bridge (THB) angewandt, das, durch den Ausschluss von Randeffekten sowie einigen subjektiven Messfehlern, über eine ausgewiesene, relativ geringe Messunsicherheit verfügt [11]. Aufgrund des erwarteten Wärmeleitfähigkeitsbereichs des hergestellten Referenzmaterials und der grobkörnigen Struktur der Proben konnte von den zur Verfügung stehenden Sensortypen einzig der QSS-Sensor für die Messungen eingesetzt werden (Abb. 3). Dieser wird, ähnlich wie beim Heißdrahtverfahren, zwischen zwei Probenhälften gelegt. Er enthält eine Linienwärmequelle, die beidseitig von zwei weiteren Temperaturmessstellen zur Kompensation von Randeffekten umgeben ist.

Abb. 3: Schema des QSS-Sensors mit den Abmessungen von 24 mm x 55 mm [11]

Mit den bisher erhältlichen QSS-Sensoren auf Kaptonbasis sind allerdings nur Messtemperaturen von etwa 150 °C bis 200 °C erreichbar. Bei den Untersuchungen hat sich weiterhin gezeigt, dass ein keramischer Punktsensor für den Temperaturbereich bis 700 °C für die grobkeramischen und porösen feuerfesten Werkstoffe nicht geeignet ist. Beim THB-Verfahren müssen, wie auch beim Heißdraht-Verfahren, für die zu untersuchenden Materialien die jeweils optimale Heizleistung und Messdauer in Vorversuchen ermittelt werden. Die erforderlichen Probengrößen sind aufgrund der Sensorabmessungen deutlich geringer als beim Heißdrahtverfahren. Bei den Untersuchungen wurden zur Vereinfachung der Probenpräparation halbe Steine der Formate NF1 oder NF2 genutzt. Die Oberflächen der Proben müssen, ähnlich wie beim Heißdrahtverfahren, durch Schleifen eine gute Planheit und geringe Rauheit aufweisen, da Unebenheiten sowie einzelne Körner die 50 µm bis 80 µm dünnen Kaptonsensoren beschädigen können [12].

2.5 Optimierung des Heißdrahtverfahrens

Das Heißdrahtverfahren, das speziell für feuerfeste Werkstoffe ausgelegt ist, wurde im Rahmen der Messungen als Basis verwendet. Die Optimierung und Quantifizierung von Einflussfaktoren war deshalb von besonderer Bedeutung. Am Referenzmaterial K111 wurden zunächst Untersuchungen zur Reproduzierbarkeit der Paralleldrahtanordnung durchgeführt. Die Ergebnisse (Abb. 4) zeigen sehr gut reproduzierbare Messwerte, deren Abweichungen unter ± 1 % lagen. Eine Beeinflussung der Werte durch die erforderlichen Probenwechsel (Aus- und Einbau) sowie die Verwendung eines anderen Messrahmens mit neuen Platindrähten, was bei längeren Messserien regelmäßig erforderlich ist, kann somit ausgeschlossen werden.

Abb. 4: Reproduzierbarkeit des Heißdrahtverfahrens bei Probenausbau und Messrahmenwechsel

Abb. 5: Untersuchung der Langzeitstabilität des Referenzmaterials K111 durch Glühen

Der Nachweis stabiler, sich beim Hochtemperatureinsatz auch über längere Zeit nicht verändernder Struktur- sowie Wärmeleitfähigkeitswerte des Korund-Referenzmaterials wurde durch Messungen vor und nach einem Glühen bei 1200 °C über zwei Wochen erbracht. Das Material K111 zeigte Abweichungen von weniger als ± 1,3 % (Abb. 5), die noch unter der Messunsicherheit des Heißdrahtverfahrens liegen.

Die Beschaffenheit der Probenoberflächen ist beim Heißdrahtverfahren ein wesentlicher Einflussfaktor auf die Messunsicherheit. In der Literatur wurden dazu keine genaueren Angaben gefunden. Daher wurde an einer Probe des Referenzmaterials K111 die Wärmeleitfähigkeit zunächst bei glatt geschliffenen Oberflächen bestimmt. Danach wurde die Oberfläche mechanisch aufgeraut und die Wärmeleitfähigkeit erneut gemessen. Im Anschluss wurde die Oberfläche dann mit feinem Korundpulver geglättet, die offenen Poren und Rauheiten weitgehend geschlossen und die Wärmeleitfähigkeit wiederum gemessen. Abschließend wurde die Wärmeleitfähigkeit der Probe ohne Ausbau erneut bestimmt, da es bei der Messung zur Sinterung und somit Verdichtung des Pulvers gekommen war.

Abb. 6. Einfluss der Probenpräparation am Material K111 auf die mittels Heißdraht-Verfahren ermittelten Wärmeleitfähigkeitswerte

Die Ergebnisse (Abb. 6) zeigen, dass die Güte der Oberflächenpräparation durch Schleifen beim Heißdrahtverfahren bei niedrigen und mittleren Temperaturen von großer Bedeutung ist. Die stark aufgeraute Oberfläche, die deutlich rauer war, als bei allen anderen untersuchten Proben, verringerte die Werte der Wärmeleitfähigkeit bei Raumtemperatur um 28 %. Mit steigender Temperatur und somit steigendem Strahlungsanteil bei der Wärmeübertragung verringerte sich der Einfluss der Rauheit. Die Abweichung lag deshalb bei 1200 °C nur noch bei 1 % bis 2 %. Das Auffüllen der Rauheiten mit Pulver verringert die auftretenden Abweichungen etwa um die Hälfte. Dabei bleibt das prinzipielle Verhalten der geringer werdenden Abweichungen mit steigender Temperatur bestehen. Das durch die Messung bei 1200 °C etwa zwölf Stunden gesinterte Pulver verringert die Abweichungen bei Temperaturen unter 400 °C weiter. Die ursprünglichen Wärmeleitfähigkeitswerte der geschliffenen Oberflächen konnten durch das Füllen der Unebenheiten mit Pulver zwar nicht erreicht werden, die Abweichungen konnten allerdings signifikant verringert werden. Weiterhin bleibt der qualitative Verlauf der Wärmeleitfähigkeit erhalten. Bei 1200 °C haben weder die Rauheit noch das Pulver wesentliche Auswirkungen auf die Messwerte. Zur besseren Beurteilung und quantitativen Charakterisierung der Oberflächenstruktur der Proben wurden an der TU Chemnitz weiterhin optische Untersuchungen zur Bestimmung der Rauheit durchgeführt.

2.6 Messung der Wärmeleitfähigkeit der Korund-Referenzmaterialien mit dem Heißdrahtverfahren

Die bei der Herstellung der Korund-Referenzmaterialien zum Einstellen unterschiedlicher Struktureigenschaften variierten Parameter waren Kornaufbau, Pressdruck und Brenntemperatur. An gebrannten Proben wurden die Rohdichte, offene Porosität und Porengrößenverteilung bestimmt. Unter Berücksichtigung dieser drei Parameter war bei Betrachtung aller acht Varianten des Referenzmaterials zunächst keine eindeutige Abhängigkeit der Wärmeleitfähigkeit von der Struktur zu erkennen. Durch die Unterteilung in hoch und niedrig gebrannte Varianten zeigten sich dann klare Abhängigkeiten und ein signifikanter Einfluss der Porosität beziehungsweise Rohdichte und der mittleren Porengrößen. Die Ergebnisse wurden deshalb in Abbildung 7 und Abbildung 8 getrennt dargestellt. Durch den Nachweis des Struktureinflusses beim Hochtemperatur-Referenzmaterial auf die Messwerte der Wärmeleitfähigkeit, unter Ausschluss von chemisch-mineralogischen Änderungen, wurde ein wesentliches Ziel des Vorhabens erreicht.

Abb. 7: Wärmeleitfähigkeit der hoch gebrannten Varianten des Referenzmaterials

Abb. 8. Wärmeleitfähigkeit der niedrig gebrannten Varianten des Referenzmaterials

2.7 Messungen mittels Laser-Flash-Verfahren und Vergleich

Basis des Laser-Flash-Verfahrens sind die Messwerte der Temperaturleitfähigkeit, der spezifischen Wärmekapazität und der temperaturabhängigen Rohdichte zur Berechnung der Wärmeleitfähigkeit. Abbildung 9 zeigt die in Dilatometermessungen ermittelten Längenänderungen sowie die daraus berechneten Änderungen der Rohdichte für sechs ausgewählte Proben des Korund-Referenzmaterials.

Die ermittelten Längenänderungen zeigen eine sehr gute Übereinstimmung und keine Hinweise auf Reaktionen, Sinterprozesse oder Modifikationswechsel. Die Ursache für die Abweichungen der Dichtekurven liegt in den unterschiedlichen Rohdichten der Proben.

Abb. 9: Ermittelte Längenänderung (links) und berechnete temperaturabhängige Rohdichte (rechts) für sechs Referenzmaterialien

Abb. 10: Vergleich der mit den Messverfahren Laser-Flash und Heißdraht am Referenzmaterial K111 ermittelten Temperaturleitfähigkeit (links) und spezifischen Wärmekapazität (rechts)

Abb. 11: Vergleich der mit den Messverfahren Laser-Flash und Heißdraht am Referenzmaterial K211 ermittelten Temperaturleitfähigkeit (links) und spezifischen Wärmekapazität (rechts)

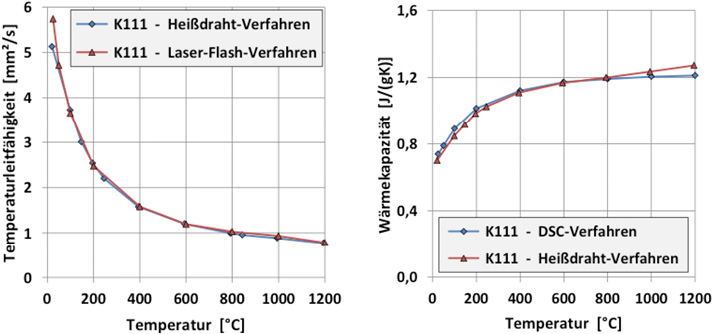

Die Temperaturleitfähigkeiten und spezifischen Wärmekapazitäten der acht Varianten des Korund-Referenzmaterials wurden jeweils an mehreren Proben bestimmt, die Ergebnisse bewertet und bei der Auswertung berücksichtigt. Für die Materialien K111 und K211 sind in Abbildung 10 und Abbildung 11 die ermittelten Verläufe der Temperaturleitfähigkeit und spezifischen Wärmekapazität im Vergleich zu den mit dem Heißdrahtverfahren bestimmten Werten dargestellt.

Die Übereinstimmung ist insgesamt sehr gut und die Ergebnisse beider Verfahren sind vergleichbar. Bei beiden Materialien liefert das Heißdrahtverfahren für die spezifische Wärmekapazität bei niedrigen Temperaturen etwas niedrigere und bei hohen Temperaturen etwas höhere Werte (ca. 5 % bei 1200 °C), als die DSC-Apparatur. Die ermittelten Temperaturleitfähigkeiten stimmen beim Material K111 sehr gut überein; beim Material K211 treten nur bei Temperaturen bis 600 °C Abweichungen von maximal 8 % auf.

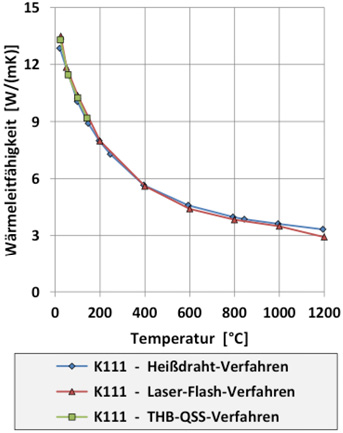

Die Wärmeleitfähigkeiten wurden aus den Werten der Temperaturleitfähigkeit, spezifischen Wärmekapizität und temperaturabhängigen Rohdichte für die acht Varianten des Korund-Referenzmaterials berechnet und sind für die Materialien K111 und K211 in Abbildung 12 und Abbildung 13 dargestellt. Neben den Ergebnissen der Heißdrahtapparatur der Universität Duisburg-Essen ist für das Material K211 in Abbildung 13 zusätzlich die vom Hersteller ebenfalls mittels Heißdrahtverfahren bestimmte Wärmeleitfähigkeit berücksichtigt. Als weitere Vergleichsbasis sind für diese beiden Materialien auch die Ergebnisse des THB-Verfahrens mit eingetragen.

Abb. 12. Vergleich der mit unterschiedlichen Messverfahren ermittelten Wärmeleitfähigkeit am Referenzmaterial K111

Abb. 13. Vergleich der mit unterschiedlichen Messverfahren ermittelten Wärmeleitfähigkeit am Referenzmaterial K211

Die ermittelten Wärmeleitfähigkeitswerte des Referenzmaterials K111 zeigen eine sehr gute Übereinstimmung der drei Messverfahren, bis auf eine Abweichung bei 1200 °C. Auch der Vergleich der Messwerte des Materials K211 zeigt eine sehr gute Übereinstimmung zwischen Heißdraht- und Laser-Flash-Verfahren. Das THB-Verfahren liefert mit dem QSS-Sensor bei tiefen Temperaturen etwas höhere Werte, während die Messung des Herstellers bei höheren Temperaturen leicht höher liegt.

Werden alle Messungen mittels Heißdraht- und Laser-Flash-Verfahren an den unterschiedlichen Proben des Korund-Referenzmaterials betrachtet, zeigt sich bei dichten Materialien eine gute bis sehr gute Übereinstimmung. Bei porösen Materialien hingegen liefert das Laser-Flash-Verfahren mit steigender Porosität meistens etwas höhere Werte der Wärmeleitfähigkeit, als das Heißdrahtverfahren, wobei die Ursache sowohl in Abweichungen bei den DSC- als auch bei den LFA-Messungen liegt.

2.8 Ermittlung gesicherter Wärmeleitfähigkeitswerte industriell hergestellter Werkstoffe

Für die Ermittlung von gesicherten Werten der Wärmeleitfähigkeit mit den drei Verfahren Heißdraht, Laser-Flash und Hot-Bridge wurden acht industriell hergestellte feuerfeste Werkstoffe im Lieferzustand ausgewählt. Dazu gehörten sowohl dichte Steine als auch poröse Leichtsteine. Zur Charakterisierung der Materialien wurden die chemische und mineralogische Zusammensetzung sowie die Strukturmerkmale Rohdichte, offene Porosität und Porengrößenverteilung bestimmt. Bei einigen Werkstoffen sind Alterungseffekte aufgetreten. Sie wurden deshalb bei Temperaturen bis 1550 °C zwei Wochen geglüht und nochmals analysiert sowie gemessen. Durch die umfassende Charakterisierung der ausgewählten Werkstoffe waren die Voraussetzungen für die Ermittlung von gesicherten Werten der Wärmeleitfähigkeit, die eine eindeutige Zuordnung der Ergebnisse zu den analysierten Materialien erfordert, erfüllt.

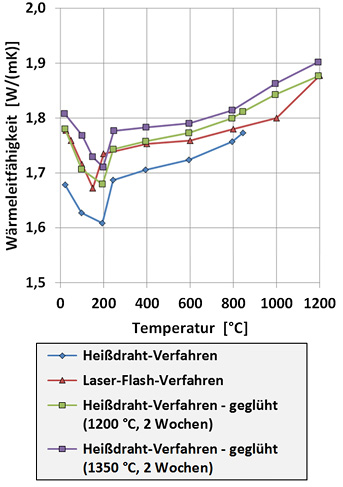

Abbildung 14 und Abbildung 15 zeigen exemplarisch die Ergebnisse von zwei ausgewählten Werkstoffen, einem porösen Leichtstein sowie einer Schamotte. Der Vergleich der Messergebnisse des Leichtsteins (Abb. 14) lässt eine gute Übereinstimmung zwischen dem Heißdrahtverfahren und den Angaben des Herstellers erkennen. Das Laser-Flash-Verfahren liefert, wie bei einem solchen porösen Material zu erwarten ist, etwa 30 % höhere Werte, wobei die Abweichungen über den Temperaturbereich etwa konstant bleiben. In Abbildung 14 sind weiterhin Messungen mit dem Heißdrahtverfahren nach zweiwöchigem Glühen bei 1200 °C und 1500 °C dargestellt, die eindeutige Alterungseffekte zeigen. Während die Werte nach dem Glühen bei 1200 °C um etwa 5 % bis 6 % ansteigen, treten durch das Glühen bei 1500 °C Abweichungen von 20 % bis 30 % auf. Als Ursachen dafür wurden mineralogische und strukturelle Änderungen der Materialien ermittelt. Im Hinblick auf den Langzeiteinsatz von porösen Leichtsteinen, die in Industrieöfen und anderen thermischen Anlagen als Wärmedämmstoffe eingesetzt werden, muss dieser Aspekt beachtet werden, da es durch die höhere Wärmeleitfähigkeit zu ansteigenden Außenwandtemperaturen und damit Wandverlusten kommen kann.

Abb. 14: Vergleich der mit den Verfahren Heißdraht und Laser-Flash an einem Leichtstein ermittelten Wärmeleitfähigkeit

Abb. 15: Vergleich der mit den Verfahren Heißdraht und Laser-Flash an einer Schamotte ermittelten Wärmeleitfähigkeit

Die Ergebnisse der Messung des Schamottesteins in Abbildung 15 zeigen zunächst bei Temperaturen bis 200 °C einen auffälligen Knick im Kurvenverlauf, der sowohl beim Heißdraht- als auch beim Laser-Flash-Verfahren gemessen wurde. Er ist auf den reversiblen Modifikationswechsel von Cristobalit in diesem Temperaturbereich zurückzuführen und wurde auch in den Dilatometermessungen nachgewiesen. Unter wärmetechnischen Aspekten ist diese Änderung aber nur von geringer Bedeutung, da Schamottesteine in Industrieöfen bei höheren Temperaturen eingesetzt werden. Im Ergebnis der Messung kann weiterhin festgestellt werden, dass das Laser-Flash-Verfahren für dieses dichte Material mit 2 % bis 5 % Abweichung geringfügig höhere Werte als das Heißdrahtverfahren liefert. Auch bei diesem Material wurden durch das Glühen Alterungseffekte festgestellt. Der daraus resultierende Anstieg der Wärmeleitfähigkeit ist allerdings mit 3 % bis 9 % deutlich geringer als bei dem porösen Leichtstein (Abb. 14).

3 Zusammenfassung

Im Ergebnis der Untersuchungen hat sich gezeigt, dass das Heißdrahtverfahren mit Paralleldrahtanordnung sowohl bei dichten Werkstoffen als auch bei porösen Leichtsteinen durch sorgfältige Probenpräparation und Durchführung der Messungen sehr gute Resultate liefert. Es ist damit für die Ermittlung von gesicherten Werten der Wärmeleitfähigkeit geformter, industriell hergestellter feuerfester Werkstoffe sehr gut geeignet.

Das Laser-Flash-Verfahren ergab bei dichten und relativ homogenen Werkstoffen, zum Beispiel Korundsteinen, sehr gute Übereinstimmungen mit dem Heißdraht- und Hot-Bridge-Verfahren. Bei porösen, grobkörnigen und auch strukturell unterschiedlichen Materialien wurde jedoch eine Tendenz zu mehr oder weniger höheren Werten gefunden, die ihre Ursache in der Spezifik der relativ kleinen Messproben für die DSC- und LFA-Messungen haben.

Das Hot-Bridge-Verfahren mit QSS-Sensor zeigte gute Übereinstimmungen und nur bei einigen Messungen geringfügig höhere Werte als das Heißdraht-Verfahren.

Danksagung

Das IGF-Vorhaben 18594 BG der Forschungsvereinigung Forschungskuratorium Maschinenbau e. V. – FKM, Lyoner Straße 18, 60528 Frankfurt, wurde über die AiF im Rahmen des Programms zur Förderung der Industriellen Gemeinschaftsforschung (IGF) vom Bundesministerium für Wirtschaft und Energie aufgrund eines Beschlusses des Deutschen Bundestages gefördert.

Die Autoren danken den Unternehmen des projektbegleitenden Arbeitskreises für die Zusammenarbeit und Unterstützung, insbesondere der P-D Refractories GmbH Dr. C. Otto, der Promat GmbH und der Rath AG für die Fertigung und Bereitstellung von Probematerialien. Weiterhin gilt der Dank der TU Chemnitz für die Durchführung von Rauheitsmessungen.

Literatur

[1] DIN EN ISO 13732-1 Ergonomie der thermischen Umgebung – Bewertungsverfahren für menschliche Reaktionen bei Kontakt mit Oberflächen – Teil 1: Heiße Oberflächen (ISO 13732-1:2006) Deutsche Fassung EN ISO 13732-1:2008

[2] Das Europäische Parlament und der Rat der Europäischen Union Richtlinie 2009/125/EG des Europäischen Parlaments und des Rates Amtsblatt der Europäischen Union 2009

[3] G. Routschka, H. Wuthnow (Hrsg.): Praxishandbuch Feuerfeste Werkstoffe; 5. Auflage, Vulkan-Verlag, Essen, 2011

[4] W. Schulle: Feuerfeste Werkstoffe; Deutscher Verlag für Grundstoffindustrie, Leipzig, 1990

[5] A. Petzold, J. Ulbricht: Aluminiumoxid; Deutscher Verlag für Grundstoffindustrie, Leipzig, 1991

[6] K. Bayreuther, Netzsch-Gerätebau GmbH: Entwicklung eines Prototypes einer Versuchsanlage zur Bestimmung der Wärmeleitfähigkeit von Feststoffen, Pulvern und Schaumstoffen; Bundesministerium für Forschung und Technologie Forschungsbericht T 81-052 1981

[7] Netzsch-Gerätebau GmbH: Instruments for Testing Refractories; 2017

[8] DIN EN 993,15 Prüfverfahren für dichte geformte feuerfeste Erzeugnisse – Teil 15: Bestimmung der Wärmeleitfähigkeit nach dem Heißdraht-(Parallel-) Verfahren, Deutsche Fassung EN993-15:2005

[9] W. Kollenberg (Hrsg.): Technische Keramik; 2. Auflage, 2009

[10] Netzsch-Gerätebau GmbH: Laser Flash Analysis – LFA 2013

[11] U. Hammerschmidt, V. Meier: New Transient Hot-Bridge Sensor to Measure Thermal Conductivity, Thermal Diffusivity, and Volumetric Specific Heat; International Journal of Thermophysics 27 3, 2006

[12] Linseis GmbH: TA Software 2015

1) Universität Duisburg-Essen, Fakultät für Ingenieurwissenschaften, Forsthausweg 2, D-47057 Duisburg

2) Otto-von-Guericke-Universität Magdeburg, Fakultät für Verfahrens- und Systemtechnik, Universitätsplatz 2, D-39106 Magdeburg