Seminar des GALVANICUS – Förderverein für die Fachschulen der Galvano- und Leiterplattentechnik

Schwäbisch Gmünd e. V. – gibt umfassenden Einblick in die Prozesskette für die Verarbeitung von Aluminium

Aluminium ist aufgrund seines geringen spezifischen Gewichts bei guten mechanischen Festigkeiten einer der gefragtesten metallischen Werkstoffe und einer der Hoffnungsträger bei der weiteren Entwicklung der Elektromobilität. Neben diesen Werkstoffeigenschaften trägt vor allem die mechanische und chemische Oberflächenbehandlung dazu bei, Aluminium für zahlreiche funktionelle und dekorative Anforderungen verwenden zu können. Die Oberflächenbehandlung vom Schleifen und Polieren über das Reinigen bis hin zur Veränderung der Oberfläche mit Hilfe einer dicken oder farbigen Oxidschicht führt zu exzellenten Korrosions- und Verschleißbeständigkeiten oder dekorativ ansprechendem Erscheinungsbild. Mit der Weiterbildungsveranstaltung des Fördervereins GALVANICUS in Schwäbisch Gmünd geben die Veranstalter einen ausgezeichneten Einblick in die gesamte Prozesskette für die Verarbeitung von Aluminium. Die Teilnehmer erhalten hierbei nicht nur die notwendigen theoretischen Grundlagen, den Werkstoff Aluminium optimal zu verarbeiten, sondern erhalten die Möglichkeit, verschiedene Details in praktischen Versuchen kennenzulernen.

Eine der wichtigsten Veranstaltungen des Fördervereins GALVANICUS mit stets reger Beteiligung ist das viertägige Seminar mit praktischen Übungen zum Anodisieren von Aluminium. Auch in diesem Jahr fand die Veranstaltung zur Aus- und Weiterbildung in Schwäbisch Gmünd statt. Frank Friebel übernahm als Vorstand des Fördervereins die Einführung zum umfassenden Stoffgebiet – von den Grundlagen zum Werkstoff Aluminium über die mechanische und chemische Bearbeitung und Vorbehandlung, die verschiedenen Verfahren zur elektrochemischen Beschichtung, die erforderlichen Anlagen- und Gerätetechniken bis hin zu den Verfahren der Qualitätskontrolle der Schichten und Oberflächen. Neben dem umfangreichen Stoff zur Oberflächenbehandlung und Beschichtung von Aluminium wurden praktische Übungen zur Prozesskontrolle beim Anodisieren sowie zur Qualitätssicherung an Aluminiumoberflächen durchgeführt.

Für die Weiterbildungsveranstaltung konnte der Förderverein namhafte Vertreter aus der Praxis gewinnen, die mit ihrem umfangreichen Fachwissen nahezu jede Fragestellung der Teilnehmer in anschaulicher Weise beantworten konnten:

- Frank Friebel: Werkstoff Aluminium und mechanische Vorbehandlung

- Hans-Dieter Schneider: Vorbehandlung von Aluminium (Entfetten, Beizen)

- Dr. Benjamin Fiedler: Anodisierverfahren und Qualitätsprüfung

- Dr. Benjamin Papendorf: Verdichten und Färben, Qualitätsprüfung

- Christian Deyhle: Anlagentechnik für das Anodisieren, Abwasserbehandlung

- Marcus Sorg: Umweltrecht

- Dr. Jens Seemann: Gestelltechnik

- Nils Paetzke: Managementsysteme

Eignung von Knet- und Gusswerkstoffen

An erster Stelle zur Herstellung von optimalen Teilen mit anodisch oxidierter Oberfläche steht die Auswahl eines gut geeigneten Werkstoffs. Hierbei spielen neben der Zusammensetzung der Aluminiumlegierung natürlich die Kosten für den Werkstoff oder auch dessen Umformbarkeit eine Rolle. Beste Eignung für das Anodisieren bietet reines Aluminium, das allerdings für den praktischen Einsatz im funktionellen Bereich in der Regel eine zu geringe Festigkeit aufweist. Aus diesem Grund werden für die meisten Produkte aus Aluminium Legierungen verwendet, wobei als Legierungselemente vor allem Silizium, Magnesium, Mangan, Zink, Kupfer und Eisen üblich sind.

Als Unterscheidungskriterium für die Legierungen dient die Einteilung in Knetwerkstoffe und Gusswerkstoffe. Mit den Knetwerkstoffen werden aus Walzbarren Folien, Bleche oder Bänder erzeugt und aus Rund- beziehungsweise Pressbarren entstehen Schmiede- und Ziehteile oder Pressprofile. Bei den naturharten Werkstoffen – vor allem Legierungen mit geringen Anteilen an Magnesium und Mangan – ist zu beachten, dass durch Verformen Festigkeiten bis zu 400 N/mm2 erreicht werden, die aber durch eine Wärmebehandlung auf Werte zwischen etwa 60 N/mm2 und 300 N/mm2 verringert werden. Bereits das Einbrennen einer aufgebrachten Lackschicht kann hier diese Festigkeitsänderung bewirken. Legierungen mit Magnesium, Silizium, Kupfer und Zink sind zudem aushärtbar so dass eine Festigkeit in gewissen Grenzen einstellbar ist.

Je nach Legierungselement lassen sich die Eigenschaften der Aluminiumlegierungen verändern; während die Festigkeit grundsätzlich erhöht wird, wird beispielsweise die Korrosionsbeständigkeit durch Zugabe von Magnesium deutlich erhöht, Kupfer und Zink dagegen verringern diese. Beschrieben sind die Zustände der unterschiedlichen Legierungen beispielsweise in DIN EN 515 (Knetlegierungen).

Neben den mechanischen und Korrosionseigenschaften werden durch Legierungselemente auch die Eigenschaften der hergestellten Oxidschichten beeinflusst. Mit steigendem Anteil an Legierungselementen kann die hergestellte Oxidschicht ein trübes Aussehen zeigen (Mg > 5 %, Fe > 0,5 %), eine graue bis schwarze Färbung (Si > 5 %) aufweisen oder auch eine geringere Härte (Cu > 0,2 %). Kritisch ist auch die Tatsache, dass je nach Verarbeitung des Aluminiumwerkstoffs und zugegebenem Legierungselement beim Anodisieren Streifen oder Flecken auftreten können, die auf ungleichmäßige Verteilung der Legierungselemente beziehungsweise auch das Auftreten von metallischen Phasen zurückzuführen sind. In den Tabellen 1 und 2 sind die Eigenschaften einiger Legierungen sowie deren Eignung für die Behandlung durch anodische Oxidation in der Übersicht zusammengefasst.

Mechanische Vorbehandlung

Oxidschichten wachsen - sowohl die dünnen natürlichen unter Einfluss von Sauerstoff als auch die durch das elektrochemische Anodisieren entstandenen Schichten - entsprechend der vorliegenden Mikrogeometrie der Oberfläche auf. Sie besitzen damit über das gesamte Bauteil nahezu die selbe Dicke. Eine geometrische Einebnung der Oberfläche findet damit nicht statt. Aus diesem Grund entscheidet eine mechanische Oberflächenbearbeitung vor dem Anodisieren über das visuelle Erscheinungsbild, wie glänzend, matt oder beispielsweise strichmattiert.

Die mechanische Oberflächenbearbeitung erfolgt meist durch Schleifen oder Polieren. Die Verfahren unterscheiden sich primär dadurch, dass beim Schleifen ein mehr oder weniger starker Abtrag der Oberfläche erfolgt, während beim Polieren in der Regel eine Einebnung der Mikrogeometrie ohne nennenswerten Materialabtrag stattfindet. Weitere Verfahren der Oberflächenbearbeitung sind die unterschiedlichen Arten des Strahlens - ebenfalls mit oder ohne Abtrag, je nach verwendetem Strahlgut - oder das Mattieren beziehungsweise auch das Diamantieren.

Für das Schleifen stehen unterschiedliche Varianten zur Auswahl, die sich beispielsweise durch die Art der Bindung des Schleifmittels (auch als Schleifkorn bezeichnet) unterscheiden. Schleifscheiben und Schleifbänder sind beispielsweise durch ein starr gebundenes Schleifmittel gekennzeichnet. Lose gebundenes Schleifmittel wird in Verbindung mit Schleifpasten genutzt und ungebundenes Schleifmittel beispielsweise bei den Strahlverfahren oder dem Gleitschleifen. Die Abtragsraten lassen sich durch die Korngrößen des Schleifmittels steuern, wobei in der Regel Körnungen zwischen 240 (Korngröße ca. 55 µm) und 800 (Korngröße ca. 15 µm) in der großindustriellen Praxis üblich sind.

Die Auswahl des Trägermaterials richtet sich in erster Linie nach der Geometrie des zu bearbeitenden Bauteils. Flächige Bereiche werden häufig mit Schleifbändern aus Gewebe oder Papier oder auch Schleifscheiben mit einer Lauffläche aus Gummi mit eingebettetem Korn bearbeitet. Strukturierte Oberflächen erfordern den Einsatz von weicheren Trägerformen. Üblich sind ebenfalls Scheiben, aber mit weichen Belägen oder aus Lamellen aufgebaut, oder Bürsten - in der Fachsprache auch als Schwabbeln bezeichnet.

Ein weiterer Faktor ist die bei der Bearbeitung an der Bauteiloberfläche auftretende Temperatur. Ursache für die unterschiedlichen auftretenden Temperaturen sind der Anpressdruck bei der Bearbeitung sowie die Art des Schleifmittels. Hierbei ist zu beachten, dass zu hohe Temperaturen bei der mechanischen Bearbeitung dazu führen können, dass die Aluminiumoberfläche durch Reste des Schleifmittels verunreinigt oder das Gefüge in der Oberflächenzone stark gestört werden kann. Beides kann beim Anodisieren zu Fehlern beim Aufbau der Oxidschicht führen.

Die verschiedenen Arten der Strahlbehandlung haben einerseits die Aufgabe, Verunreinigungen von der Oberfläche zu entfernen und andererseits, der Oberfläche ein bestimmtes dekoratives Aussehen zu verleihen oder diese funktionell zu verändern. Für das Entfernen von Verunreinigungen eignen sich abrasive Strahlmittel. Mit Hilfe von Glasperlen kann beispielsweise ein samt-mattes Aussehen erzeugt werden. Zu den funktionellen Eigenschaften zählt die Erhöhung der Wechselbiegefestigkeit, die durch Kugelstrahlen erzeugt werden kann.

Sehr attraktiv sind die verschiedenen Verfahren des Gleitschleifens, da hierbei mit geringem manuellem Aufwand große Stückzahlen bearbeitet werden und damit eine hohe Wirtschaftlichkeit erzielt wird. Verfahrensvarianten sind Rotations-, Vibrations- oder Fliehkraftgleitschleifen sowie das Gleitschleppschleifen. Zudem unterliegen die Teile bei der Bearbeitung keiner nennenswerten Temperaturbelastung. Moderne Anlagen arbeiten weitgehend automatisch und umfassen das Befüllen, den Bearbeitungsprozess und das Entleeren mit Separieren von Schleifmitteln.

Der letzte Arbeitsgang bei der mechanischen Bearbeitung ist das Polieren der Oberfläche. Hier findet im Prinzip kein Materialabtrag mehr statt. Die Bearbeitung führt insbesondere aufgrund hoher Temperaturen an der Oberfläche (500 °C bis 1000 °C) zum Fließen des metallischen Werkstoffs und damit zu einer Einebnung der Mikrostruktur. Als Werkzeug kommen Polierscheiben (Tuchschwabbeln, Polierscheiben, Polierringe) und Polierpasten mit feinstkörnigen Oxiden (Eisen-, Chrom-, Aluminium-, Calcium-, Magnesiumoxid) zum Einsatz.

Vorbehandlung vor der Anodisation

Für die Abwicklung zur Bearbeitung von Aluminiumteilen einschließlich der Anodisation eignen sich die Inhalte der DIN 17611:2011, in der unter anderem eine hilfreiche Auflistung der verschiedenen Verfahren beziehungsweise Arbeitsschritte zusammengestellt ist. Die mit den Symbolen E0 bis E8 gekennzeichneten Verfahren reichen von Entfetten/Desoxidieren (E0) über die mechanischen Verfahren Schleifen (E1), Bürsten (E2), Polieren (E3) bis zu Beizen (E6) und Glänzen (E7 bzw. E8). Hierbei ist die Vorbehandlung durch Entfetten und Beizen zur Erzielung von qualitativ hochwertigen Oxidschichten auf Aluminium besonders wichtig. Das Entfetten stellt sicher, dass in den weiteren Bearbeitungsschritten alle Oberflächenbereiche gleichmäßig von den Bearbeitungsmedien erreicht werden. Durch Beizen wird gewährleistet, dass keine störenden Fremdstoffe aus Gieß- oder Walzprozessen auf einer Aluminiumoberfläche verblieben sind und lediglich die dünne Oxidschicht aus der Reaktion von Aluminium mit der umgebenden Atmosphäre vorhanden ist.

Die chemischen oder elektrochemischen Verfahren zum Glänzen von Aluminiumoberflächen eignen sich besonders gut dazu, eine mechanisch geschliffene und polierte Oberfläche weiter einzuebnen und damit hohen Glanz zu erzeugen. Insbesondere bei stark strukturierten Oberflächen sind die Glänzverfahren eine kostengünstige Methode zur Herstellung von hochglänzenden Teilen. Zum Teil lassen sich mit diesen Verfahren auch mechanische Oberflächenfehler, beispielsweise durch Handling im Prozess, beseitigen. Zudem werden hierdurch auch Gefügestörungen der obersten Grenzschicht eines Aluminiumteils entfernt und das Aufwachsen der Oxidschicht beim Anodisieren verbessert. Der Einsatz der Glänzverfahren muss sorgfältig auf die zu behandelnde Aluminiumlegierung abgestimmt werden. Besonders kritisch ist ein Anteil von Eisen (auch unter 0,1 %) in der Legierung, wogegen Magnesium, Zink oder Kupfer bis zu Gehalten von 2 % unkritisch sind.

Wichtig ist die Auswahl der geeigneten Reinigungsmedien sowie der optimalen Beiz- und Glänzverfahren. Diese richten sich unter anderem nach den vorhandenen Verschmutzungen der Teile sowie nach den zu behandelnden Aluminiumlegierungen. Verschmutzungen unterscheiden sich beispielsweise je nach Art der Vorbearbeitung (Gießen, Walzen, Prägen, Schneiden oder Stanzen), nach der Verweildauer zwischen der Herstellung der Rohteile und deren Oberflächenbehandlung oder nach der Behandlung beim Transport (z. B. Rückstände von Klebebändern oder Verpackungsmaterial).

Ein weiterer wichtiger Aspekt bei der Auswahl von Reinigungsmitteln ist heute deren Umweltbelastung. So kommen organische Lösemittel, beispielsweise fluorierte Kohlenwasserstoffe, nur noch in Ausnahmefällen und unter Einsatz von besonderer Anlagentechnologie zum Einsatz. Aber auch Zusätze zu wässrigen Reinigungsmitteln (Tenside zur Bindung von Fetten, Borate, Phosphate) werden so ausgewählt, dass sie mittels Aufarbeitungstechnologien wieder entfernt werden und nach Möglichkeit nicht in die Umwelt gelangen können. Zur qualitativen Beurteilung eines Reinigungsverfahrens eignet sich die Prüfung der Benetzbarkeit einer Metalloberfläche, die beispielsweise mit Hilfe von Testtinten erfolgen kann.

Gute Eigenschaften für das Beizen von Aluminium weist Natronlauge auf. Mittels Natronlauge lässt sich ein großer Teil der üblichen Verunreinigungen entfernen und die Oberfläche verändert durch den Beizvorgang ihr Erscheinungsbild nur geringfügig. Zudem weist Natronlauge ein gutes Lösungsvermögen für Aluminium auf und ist kostengünstig. Nach dem Beizen ist es wichtig, die Aluminiumteile in verdünnte Säure zu tauchen, um alkalische Beizreste und verbliebene metallische Bestandteile aus der Oberfläche restlos zu entfernen.

Anodisieren

Eine Besonderheit des Elements Aluminium ist dessen hohe Reaktionsneigung mit Sauerstoff. Diese führt dazu, dass Aluminium in Kontakt mit Luft stets mit einer relativ gleichmäßigen und dünnen Schicht aus Aluminiumoxid überzogen ist. Die Oxidschicht schützt das Metall gegen die weitere Reaktion mit Sauerstoff so wirkungsvoll, dass das Metall an Luft im Prinzip keine Korrosion erfährt. Diese zwar dünne, aber relative dichte Oxidschicht mit Dicken im Bereich von einigen 10 nm bis einigen 100 nm schütz Aluminium in wässrigen Medien mit pH-Werten zwischen 5 und 8. Auch Beschädigungen der Oxidschicht regenerieren sich bei Kontakt mit Sauerstoff (z. B. an der Luft, aber auch dem Sauerstoff aus Wasser) sehr schnell durch eine erneute Oxidation.

Das Anodisieren bietet die Möglichkeit, die Oxidschichtdicke deutlich zu erhöhen. Dadurch wächst die Beständigkeit gegen erweiterte Belastungen, beispielsweise durch aggressivere Medien in Industrieatmosphäre mit hoher Belastung durch Schwefeldioxid, aber vor allem auch gegen Verschleißbelastungen. Dabei ergeben sich je nach Zusammensetzung der verwendeten Elektrolyte durch Anodisation unterschiedliche Arten der Oxidschichten.

Schichten mit besonders hohem elektrischen Widerstand entstehen durch Anodisation in Elektrolyten mit organischen Säuren wie Zitronensäure oder Borsäure. Die Schichtdicken liegen bei lediglich etwa 1 µm. Allerdings sind die Schichten sehr dicht und können dadurch Spannungen von weit über 100 V widerstehen. Sie finden vor allem Anwendung in Aluminium-Elektrolytkondensatoren.

Am weitesten verbreitet sind Elektrolyten auf Basis von Schwefel-, Oxal- und Chromsäure. Sie führen zu Schichten mit einem dicken porösen Bereich auf einer dünnen porenfreien Grundschicht. Diese Schichten wachsen sowohl in das Grundmaterial hinein als auch über das ursprüngliche Niveau des Werkstoffs hinaus. Bei Schwefelsäure liegt die maximal erreichbare Schichtdicke bei etwa 100 µm bis 150 µm. Die Porenstruktur entsteht dadurch, dass sich die Schicht in der verwendeten Säure wieder auflöst und damit ein System aus Schichtwachstum und Rücklösung vorliegt. Die poröse Schicht kann dazu genutzt werden, Stoffe einzulagern. Dadurch können Oxidschichten beispielsweise gefärbt oder die Reib- und Gleiteigenschaften verändert werden. Neben Schwefelsäureelektrolyte kamen bisher vor allem Chromsäureelektrolyte zum Einsatz. Die hierbei erzielbaren Schichteigenschaften sind ähnlich. Allerdings wurde Chromsäure als Elektrolytbestandteil durch REACh-Anforderungen weitgehend verdrängt.

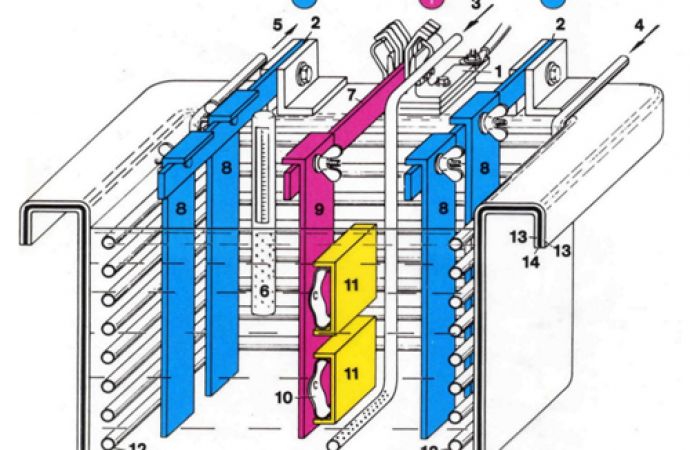

Einflussgrößen bei der Anodisierung nach dem GS-Verfahren (Bild: Fiedler)

Neben der Elektrolytzusammensetzung können die Schichteigenschaften oder die Wirtschaftlichkeit der Verfahrenstechnik durch die Art und die Kennwerte des Stroms verändert werden. In den meisten Anwendungen wird Gleichstrom eingesetzt. Für spezielle Anforderungen kommen darüber hinaus Wechsel- oder Pulsstrom zum Einsatz. Das am weitesten verbreitete Anodisierverfahren ist das Gleichstrom-Schwefelsäure-Verfahren, abgekürzt als GS-Verfahren. Je nach Zusammensetzung des Elektrolyten, der Stromparameter oder beispielsweise der Elektrolytführung ändern sich die Eigenschaften der Oxidschicht. Dadurch lassen sich Aluminiumteile mit deutlich unterschiedlichen Eigenschaften herstellen. Sie verhelfen dem Werkstoff Aluminium zu seiner starken Verbreitung für funktionelle und dekorative Anwendungen.

wird fortgesetzt

Teilnehmer und Referenten des Weiterbildungskurses 2018