Man kennt es aus dem Haushalt: Sperrige Küchengeräte und Maschinen sind schwer zu reinigen. In der Industrie sind komplexe Bauteile eher Standard als Ausnahme und stellen große Herausforderungen an die Auslegung der Reinigungssysteme. Eine Simulation kann dabei künftig helfen. In der Lernfabrik Industrielle Reinigungstechnologien, die Ende 2019 am Fraunhofer-Institut für Verfahrenstechnik und Verpackung IVV in Dresden eröffnet wird, können Unternehmen zudem die Kombination verschiedener Reinigungstechnologien testen.

Laufen Bauteile vom Band, sind sie vielfach mit Kühlschmierstoffen belegt. Diese müssen oftmals vor der weiteren Verarbeitung entfernt werden. Bei komplexen Bauteilen ist das jedoch alles andere als einfach: Der verantwortliche Ingenieur schätzt aufgrund seiner Erfahrung, wie er die Düsen des Spritzreinigungssystems anbringen muss. Wo ist eine Bohrung, wo eine Hinterschneidung des Bauteils? In aufwändigen Testsystemen überprüft er, ob die Düsen die gewünschte Reinigungsleistung erzielen, passt an und baut um – ein zeit- und kostenintensives Verfahren.

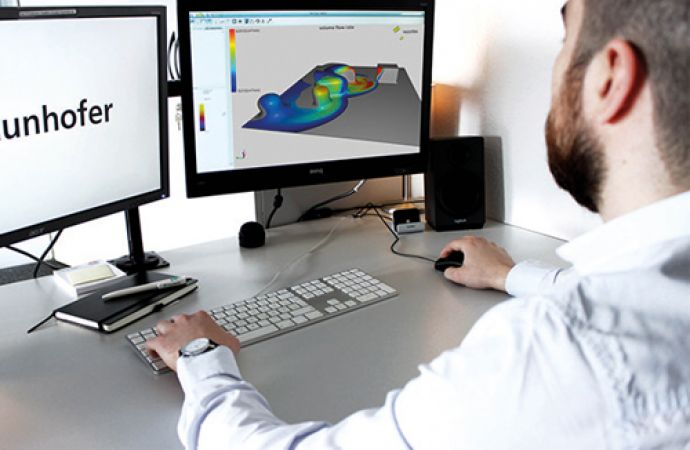

Künftig geht das einfacher: Mit einer Simulationssoftware, die Forscherinnen und Forscher aus dem Fraunhofer-Institut für Verfahrenstechnik und Verpackung IVV Dresden gemeinsam mit ihren Partnern Advitec Informatik GmbH und Innovations- und Simulationsservice Festenberg im Projekt SIMKOR des Bundesministeriums für Bildung und Forschung (BMBF) entwickelt haben. Mit der Software liegen nach Aussage von Siegfried Beckmann, wissenschaftlicher Mitarbeiter am Fraunhofer IVV, selbst bei komplexen Bauteilen in wenigen Minuten Ergebnisse zur ortsaufgelösten Reinigungsleistung vor. Statt sich alleine auf seine Erfahrung zu verlassen, lädt der Ingenieur die CAD-Daten des zu reinigenden Objekts in die Software, wählt Düsen aus und platziert sie. In einer Voroptimierung sieht er in Echtzeit, welche Stellen das Reinigungsmittel direkt erreicht und welche nicht. Hat der Ingenieur auf diese Weise eine gute Position für die Düsen gewählt, startet er die Simulation. Sie liefert ihm noch detailliertere Ergebnisse: zum einen die orts- und zeitaufgelöste Verteilung der Menge des aufgetragenen Reinigungsmittels, zum anderen die Simulation der theoretischen Reinigungswirkung. Farbkodierungen zeigen Beckmann zufolge an, wo die Reinigungswirkung höher beziehungsweise niedriger ist. So lassen sich Problemstellen unabhängig von der Art der Verschmutzung oder der Oberflächenbeschaffenheit realistisch einschätzen.

Um die Simulation zu erstellen, haben die Forscherinnen und Forscher am Fraunhofer IVV verschiedene Reinigungsversuche mit einer Normverschmutzung durchgeführt – also quasi mit standardisiertem Schmutz. Für zahlreiche Düsenpositionen und Strahlwinkel der Düsen analysierten sie die Reinigung. Wir haben die Düsen als Ursache betrachtet und die Geschehnisse auf der Oberfläche als Wirkung. Alles, was dazwischen liegt, wurde bewusst ausgeklammert, da diese Vorgänge bei weitem zu komplex für die Simulation waren. Wir haben also einen statistischen Simulationsansatz gewählt, sagt Beckmann. Aus diesen Daten erstellten die Partner die entsprechenden mathematischen Modelle für die Simulation.

Die erste Testversion ist bereits fertig; im Frühjahr 2019 werden die Partner die Simulationssoftware auf den Markt bringen. Künftig könnte – so die Vision – die Simulation dann vielleicht auch optimale Düsenpositionen vorgeben oder die Reinigungsbahnen so vorschlagen, dass eine Reinigung möglichst ressourcen- oder energieeffizient abläuft.

Lernfabrik Industrielle Reinigungstechnologien

Welches Reinigungsverfahren ist optimal für ein bestimmtes Bauteil? Erzielt das gewählte Reinigungsverfahren das gewünschte Ergebnis? Diese Fragen sind für Anwender von Reinigungstechnik oft schwer zu beantworten. Das gilt insbesondere für klein- und mittelständische Unternehmen, wie sie in Sachsen häufig vertreten sind. Die Forscherinnen und Forscher am Fraunhofer IVV haben auch hier die passende Lösung: die Lernfabrik. Dort kombinieren die Forscherinnen und Forscher laut Markus Windisch, Teamleiter Industrielle Bauteilreinigung am IVV, die etablierten wässrigen Verfahren – also die Spritzreinigung, Tauchreinigung, Ultraschallreinigung und Reinigung geschlossener Rohrleitungs- und Tanksysteme – mit neuartigen Verfahren wie Atmosphärendruckplasma, Trockendampf, CO2-Strahlen und Laserstrahlen. Gemeinsam mit den Kunden erarbeiten die Wissenschaftler zunächst eine Lösung für die spezielle Anwendung und testen diese dann in der Lernfabrik. Kurzum: Die Unternehmen finden in der Lernfabrik eine Plattform, wo sie in sicherer Umgebung verschiedene Reinigungsverfahren – und vor allem ihre Kombination – ausprobieren können. Ist die optimale Reinigungslösung gefunden, können die Unternehmen nachrüsten und bereits vor der Inbetriebnahme ihre Mitarbeiter in der Lernfabrik entsprechend schulen. Wir haben bewusst auf marktübliche Geräte und Hardware gesetzt, um praxisgerechte Lösungen anbieten zu können, sagt Windisch.

Auch Industrie 4.0 und die Digitalisierung berücksichtigen die Forscherinnen und Forscher in der Lernfabrik. So haben sie zum Beispiel eine Systemlösung integriert, welche die Prozessdaten erfasst – seien es Daten, die von den Maschinen stammen, seien es Daten, die vom Anlagenbediener stammen, also manuell eingegeben werden. Statt wie bisher Post-Its mit Hinweisen auf der Maschine zu verteilen, können die Mitarbeitenden ihre Anmerkungen per Tablet direkt in das System eingeben und so ihren Kolleginnen und Kollegen, auch an anderen Produktionsstandorten, zur Verfügung stellen.

Einige der Verfahren laufen bereits, auch erste Kundenanfragen liegen schon vor. Bis die Reinigung komplexer Bauteile und die Kombination verschiedener Reinigungsverfahren getestet werden kann, wird es allerdings noch etwas dauern; hierfür ist ein zweites Robotersystem nötig. Ende 2019 soll es soweit sein. Dann soll die Lernfabrik auch die Qualifizierung von Mitarbeitern umfassen.

- www.ivv.fraunhofer.de/de/dresden

Text zum Titelbild: Positionierung von Vollkegeldüsen in der CAD-Umgebung (© Fraunhofer IVV)