Bericht über den eiffo-Tag 2018 in Karlsruhe

Ende Oktober 2018 hatte die eiffo eG nach Karlsruhe eingeladen, um über ihre Netzwerkaktivitäten zu informieren. Inzwischen sind Projekte zur Schichtverbesserung, Prozessoptimierung, Energieeffizienz oder auch zur Einführung von Industrie 4.0 in die Oberflächentechnik weit vorangeschritten und können mit sehr positiven Resultaten aufwarten. Diese Arbeiten wurden auf dem eiffo-Tag vorgestellt und über weitere Entwicklungsschritte diskutiert.

Stand und Umsetzung der FuE-Roadmap

Der Vorsitzende der eiffo eG, Udo Sievers, gab zunächst einen Überblick über die Teilnahme am Netzwerk der eiffo. Derzeit arbeiten 28 kleine und mittlere Unternehmen (KMU), vier große Unternehmen, neun assoziierte Unternehmen sowie zehn Forschungseinrichtungen im Netzwerk. Seit Bestehen der eiffo konnten 47 Teilprojekte abgeschlossen werden, weitere 26 laufen derzeit.

Multizink

Zur Verbesserung des Korrosionsschutzes von galvanischen Schichten können sogenannte Nanocontainer in Schichten eingebettet werden. Die Nancontainer werden je nach Anwendungsaufgabe mit speziellen Inhaltsstoffen gefüllt und können so beispielsweise Sensorfunktionen oder Schmiereigenschaften erfüllen, aber auch die Schicht mit Selbstheilungseigenschaften ausstatten. Bereits durchgeführte Versuche an galvanischen Zinkschichten, vorgestellte von Wolfgang Knoll (Chemopur Brand), haben gezeigt, dass die Selbstheilung bei mechanischer Beschädigung der Schicht ausgelöst werden kann. Dabei wird auch darauf geachtet, keine umweltkritischen Stoffe wie Cyanid, EDTA oder PFOS einzusetzen. Bei den Versuchen konnten Eigenschaften wie zum Beispiel Glanzgrad der Zinkschichten beibehalten werden; auch konnte die Funktion des Elektrolytsystems über einen praxisrelevanten Zeitraum gehalten werden, sodass das System im nächsten Schritt in einen regulären Beschichtungsbetrieb gehen kann.

Werkstoff und Oberflächen in der Lieferkette

Das Einsparpotenzial beim Einsatz von natürlichen Rohstoffen beträgt im Einzelbetrieb im Mittel knapp zehn Prozent des Material- und Energieeinsatzes beziehungsweise vier Prozent bis fünf Prozent ihrer Gesamtkosten. Ein noch weitaus größeres Einsparpotenzial bietet jedoch die Optimierung der industriellen Lieferketten. Eine 2012 durchgeführte Pilotstudie ergab am Beispiel der Lieferkette einer Hydraulik-Kolbenstange ein Einsparpotenzial von 55 Prozent der eingesetzten Rohstoffe für Energie, Rohmaterialien und Betriebsstoffe. Dabei sind vor allem die Schnittstellen zwischen unterschiedlichen Betrieben in der Lieferkette kritisch; sie sind selten optimal aufeinander abgestimmt, sodass oft beim nachfolgenden Betrieb zuerst Vorbehandlungsschritte erforderlich sind, bevor der eigentliche nächste Fertigungsschritt durchgeführt werden kann.

Schema für die detaillierte Betrachtung der Lieferkette zur galvanischen Beschichtung von metallischen Teilen (Bild: M. Kollenz)

Auf Basis der in der Studie erlangten Daten wurde ein Projekt aufgelegt, bei dem die Wirkung verschiedener Kenngrößen von Werkstoffen und Bearbeitungsstufen auf das Endprodukt ermittelt wurde. Michael Kollenz

(Stahl Judenburg) fasste in seinen Ausführungen die daraus gewonnenen Ergebnisse zusammen. In der ersten Projektphase wurde die Lieferkette in den einzelnen Cluster genau definiert. Daraus wurde ein Werkzeug entwickelt, mit welchem die Effizienz entlang der Lieferkette gleichzeitig mit möglichem Einsparungspotenzial automatisch dargestellt werden kann. Dieses wurde unter anderem beim Unternehmen Stahl Judenburg getestet und adaptiert. In zusätzlichen Arbeitspaketen wurden zur Verwertung der Projektergebnisse Aspekte des Energieverbrauchs und des Umweltschutzes betrachtet.

Beispiel für eine gefundene Zuordnung von einer Fehlstelle im Grundwerkstoff (unten), die in der Folge zu einem Beschichtungsfehler in der galvanischen Chromschicht führen kann (oben) (Bild: M. Kollenz)

Zu den wichtigen Ergebnissen gehörten die Aufklärung von Fehlern im Ausgangswerkstoff vor der Beschichtung und den daraus entstehenden Fehlern nach dem Verchromen sowie die Optimierung der Schichtdickenverteilung beim Verchromen. Darüber hinaus ergaben sich Informationen über die Wirkung von Kenngrößen wie die Rauheitsaufzeichnung bei Schleifprozessen, Dosierung der Elektrolyten, Einfluss der Reinigungsverfahren, Vermeidung von Beschädigungen oder Fertigungseinflüsse auf die Korrosionsbeständigkeit der beschichteten Produkte.

Stromlose Abscheidung von Chrom

Die stromlose Abscheidung von Chrom aus Chrom(III)verbindungen ist ein Ansatz, den Dr. Peipmann (TU Ilmenau) in Zusammenarbeit mit Dr. Otto (Aqua-Titan), W. Knoll (Chemopur Brand) und Dr. Grigoriev (Fraunhofer IAP) verfolgt. Dabei stehen zum einen die Vorteile des metallischen Choms (nicht toxisch, hohe Härte, hoher Glanz) und der ionogenen Form von Chrom(III) im Fokus. Zum anderen würde die chemische Verchromung eine Alternative zu Nickel darstellen oder auch als Beschichtungswerkstoff für Kunststoff in Form der Direktbeschichtung in Frage kommen. Die Herausforderung besteht darin, geeignete Komplexe für Chrom(III) zu finden. Ein Ansatz für die Umsetzung der Idee könnte die Herstellung von Chrom-Nickel-Verbindungen sein, wobei dann im weiteren Verlauf der Entwicklung der Chromanteil der hergestellten Beschichtung gesteigert werden sollte. Erste Versuche zeigten eine prinzipielle Machbarbeit in Form der Verchromung von Stahl.

Einsatz von Schallwellen in der Nasschemie

Das Institut ISAT der Hochschule Coburg, vorgestellt von Johannes Landskron, befasst sich mit dem Einsatz von akustischen Signalen für unterschiedliche Messverfahren sowie für chemische Prozesse wie beispielsweise die galvanische Abscheidung. Grundgedanke dabei ist, dass die Durchmischung im Bereich der elektrochemischen Grenzschicht durch Schall deutlich erhöht werden könnte. Beim Einsatz der akustischen Signale werden Auslenkungen der Oberfläche mit Amplituden in der Größenordnung von etwa 100 nm erzeugt. Die in der Regel erzeugten stehenden Wellen bewirken eine Durchmischung der Grenzschicht. Die Schallanregung erfolgt beispielsweise durch die Anregung der Kathode als Ganzes. Bisherige Versuche zeigen Erhöhungen der Stromdichten von bis zu zehn Prozent. Weitere Nutzungsmöglichkeiten für akustische Energie liegen in der Füllstandsmessung von Flüssigkeiten in geschlossenen Behältern. Dabei wird mit Kompessionswellen oder mit geführten Schallwellen gearbeitet. Ein weiterer Ansatz ist die Detektion von Schichten (wie Biofilmen) auf Rohrinnenwänden. Schließlich besteht die Möglichkeit, Materialparameter von Werkstoffen zu ermitteln; hier wird mit kurzen Pulsen eine lokale, thermische Ausdehnung erzeugt und vermessen.

Photothermische Messtechnik für Dispersionsschichten

Am Steinbeis-Transferzentrum für Tribologie in Karlsruhe (Prof. Dr. Schorr) wird der Einsatz der Photothermie zur Charakterisierung von Werkstoffoberflächen untersucht. Für diese Untersuchungsmethode wird die Oberfläche eines Werkstoffs mittels Laser lokal erwärmt und die dadurch erzeugte Wärmeausdehnung wird mit Hilfe geeigneter Detektoren erfasst. Hierbei lässt sich der Wärmeverlauf mit hoher Genauigkeit erfassen und durch Kalibrierung mit Eichoberflächen als Kenngröße für Werkstoffe darstellen. Daraus ergeben sich dann Aussagen zu Schichtdicken, Schichthärte, Haftfestigkeit von Schichten, Verteilung von Werkstoffinhomogenitäten, Verteilungen von Füllstoffen oder Dispersionen in Werkstoffoberflächen.

Die Technologie zeichnet sich durch eine hohe Messgeschwindigkeit bei hoher lateraler Ausdehnung aus. Zudem lassen sich Tiefenprofile für die unterschiedlichen Kenngrößen erstellen. Als zerstörungsfreie Messtechnik eignet sich das Verfahren für die Qualitätsverfolgung in der Produktion.

Schichtcharakterisierung mittels Photothermie (Bild: Prof. Dr. Schorr)

Big Data - verbesserte Planung und Betrieb einer Produktion

Aufgrund der Preissenkung und Eigenschaftserweiterung der Sensortechnik in Verbindung mit einer Erhöhung der Verarbeitungsleistung sollen Daten aus dem Produktionsprozess dafür genutzt werden, Simulationen der Prozesse und Prozessabläufe mit hoher Genauigkeit und hoher Geschwindigkeit zu erstellen. Damit sollte es nach Ansicht von Dr. Sebastian Thiede (Tu Braunschweig, IWF) möglich werden, Änderungen in den Prozessen vorab zu prüfen und eventuell auftretende Probleme im Vorfeld zu erkennen. In einer erster Stufe soll beispielsweise ermittelt werden, welche Daten beziehungsweise Erfassungsstellen innerhalb eines Prozesses die höchste Relevanz besitzen. Die Simulationen sollten nahezu alle Bereiche eines Gesamtprozesses abdecken, wie Materialen, Bearbeitungsverfahren, Maschinen und Anlagen bis hin zur Prüfung und Qualitätssicherung.

Industrie 4.0 - Grundprinzip

Um Industrie 4.0 in der Galvanotechnik sinnvoll umzusetzen, sind nach Ansicht von Udo Sievers (eiffo eG) eine Präzisierung der Definition und Ziele der Strategie erforderlich. Ein Punkt ist hier vor allem die Verknüpfung der Informations- und Planungssysteme mit den realen Prozessbedingungen. Erforderlich ist hierfür unter anderem eine tiefergehende Beschreibung der Prozesse und deren Einflussgrößen auf die Bearbeitungsprozesse. Im Gegensatz zu klassischen mechanischen Fertigungen ist die Umsetzung der elektrochemischen Verfahren auf das Grundkonzept Industrie 4.0 schwieriger umzusetzen. Ein Grundstein könnte die Verknüpfung der Anlagensteuerung mit ERP-Systemen mit Echtzeitaussagen zu den Prozessen sein.

Industrie 4.0 – aus Sicht der Galvanotechnik

Ein Blick auf Industrie 4.0 aus Sicht der Galvanotechnik, wie er im Forschungsprojekt Galvanik 4.1 von einer Arbeitsgruppe unter Mitwirkung des Fraunhofer-Instituts IPA (Stefan Kölle) vorgenommen wird, unterliegt zunächst der Herausforderung, dass die Systeme aus zahlreichen Einzelstoffen mit einem komplexen Aufbau bestehen. Dadurch wird beispielsweise die Prozessüberwachung in der Folge von Analysen erschwert, die je nach Stoff sehr aufwendig sein können. Zudem sind viele Analysenergebnisse nur stark zeitversetzt verfügbar.

Für die Analyse werden daher Hilfsgrößen herangezogen, die im Laufe der Nutzung angepasst werden. Damit wird die bisher meist herangezogene Kennzahl für die Prozessnutzung, der Leistungsumsatz in Ah, durch weitere Kennwerte ergänzt. Im Weiteren werden für Simulationen auch Kenngrößen wie Verschleppung aus Ausfällung mit einbezogen. Im Endergebnis ist es möglich, zu einer engeren Prozessführung zu gelangen, geringeren Abhängigkeiten von Analysenwerten zu unterliegen oder den Einsatz für Chemikalien zur Abwasserbehandlung und Nachdosieren senken zu können.

Im selben Projekt übernimmt die TU Braunschweig (A. Leiden) die Erfassung von Daten aus einer Trommelgalvanikanlage und entwickelt daraus ein Simulationsmodel. Hierbei ist es relativ aufwendig, die kontinuierliche Variation der Elektrolytzusammensetzung infolge von Verschleppung zu berücksichtigen. Die simulierten Angaben werden durch tatsächliche Analysenwerte ergänzt und das Modell damit präzisiert. Die Technologie sollte – bei zwar höherem Aufwand – zu besseren Oberflächenqualitäten führen.

Ein weiterer Teil des Projekts (M. Hellmuth, Softec AG) befasste sich mit den Inhalten des ERP-Systems, insbesondere in Bezug auf Ressourcenverbrauch und Umweltindikatoren. Das ERP-System erlaubt es, einem relativ kleinen Teil des Auftragsvolumens die zugehörigen Werte für Energie- und Chemieverbrauch zuzuordnen. Dazu wurden die Messwerte in einem Ressourcen- und einem Produktionsjournal erfasst und verteilt, woraus beispielsweise Zuordnungsverfahren für Ressourcenverbrauch und daraus ermittelte Umweltindikatoren entstanden. Daraus wiederum lassen sich detailliertere Angaben zu Anlagen, Zeiträumen, Kunden oder Arten von Teilen errechnen. Diese Daten sind die Basis für Effizienz und Produktivität. Insbesondere ermöglichen diese Daten eine genauere Produktionsplanung und effizientere Abläufe im Unternehmen. Bei den Untersuchungen zeigte es sich im Übrigen, dass die Verschleppung einen großen Einfluss auf den Ressourcenverbrauch hat.

Die Steuerung der Anlagentechnik betrachtete Dr. Siegfried Kahlich (DiTEC GmbH). Er weist ausdrücklich darauf hin, dass die bisher gängige Schnittstellenpyramide vollständig aufgelöst wird. Als markanteste Neuerung tritt die intensive Kommunikation zwischen allen Schnittpunkten in den Vordergrund. Eine wichtige Schnittstelle liegt zwischen MES und ERP. Hier werden Auftragslisten optimiert erarbeitet und mit dem ERP abgeglichen. Der Anlagensteuerung kommen hier Aufgaben zu, wie die Prüfung der Verfügbarkeit der für einen Prozess benötigten Arbeitsschritte. Ein daraus entstandener Algorithmus kann beispielsweise in etwa 300 Sekunden den Ablauf für 200 Warenträger ermitteln.

Industrie 4.0 – aus der Sicht des Anwenders

Aus Sicht des Lohnbeschichters B+T Oberflächentechnik, vorgetragen von Frank Benner, führt Industrie 4.0 beziehungsweise Galvanik 4.1 zu deutlichen Veränderungen gegenüber der Arbeitsweise von vor 20 bis 30 Jahren. Der Schwerpunkt geht heute über das reine Beschichten hinaus auf einen mehrere Prozessschritte umfassenden Arbeitsablauf vom Eingang bis zu Prüfung und Versand. Die Prozesstechnik richtet sich insbesondere darauf, dass Kunden zunehmend in den Gesamtablauf eines Beschichters Einsicht nehmen. Die Erfahrung zeigt, dass die Kunden weniger Anfragen starten, dafür aber ihre Prozesse auf die Abläufe des Beschichters ausrichten. In der Summe zeigt es sich, dass alle Prozesse im Unternehmen besser laufen, da schnell und einfach die Gesamtbewertung der Produktion im Unternehmen durchgeführt werden kann. Bei der B+T (Wetzlar) wurde festgestellt, dass trotz stark gestiegener Komplexität eine hohe Zufriedenheit im Unternehmen erreicht werden kann.

Effiziente Energiebeschaffung

M. Singer stellte die e.optimum als Energielieferant für Unternehmen und unabhängige Energieliefergemeinschaft vor. Wie er eingangs betonte, entfallen etwa 25 Prozent der Gesamtkosten für die Energiebeschaffung auf die beeinflussbaren Kosten in Form der Energieform; die verbleibenden 75 Prozent sind Steuern, Abgaben und Netzentgelte. Im Falle von Strom lassen sich die Kosten primär durch den Beschaffungszeitpunkt und zu geringem Anteil durch die Beschaffungsmenge und das Verbrauchsverhalten beeinflussen. Dadurch kann sich der Energiepreis zeitabhängig stark ändern. Umgekehrt liegt in der Festlegung des Beschaffungszeitpunktes ein relativ hohes Risiko. Ein Energielieferant wie e.optimum kann das Risiko beispielsweise durch Verteilung der Beschaffungszeitpunkte oder der Marktplätze (Termin-, Spotmarkt) senken.

Rahmenbedingungen für die effiziente Energieversorgung

Prof. Dr. Thomas (Hochschule Reutlingen) stellte zunächst eine Änderung der politischen Entscheidungen zur Nutzung der Kraft-Wärme-Kopplung (KWK)-Technik vor, derzufolge KWK als künftiges sinnvolles Energiesystem betrachtet wird. Zudem werden flexible KWK-Technik und die Effizienz kostenmäßig bevorzugt. Neben der Steigerung der Energiepreise tragen steigende Kosten für CO2-Zertifikate zu den höheren Gesamtkosten für Energie bei.

Infolge der genannten Entwicklung werden verstärkte Anstrengungen zu unternehmen sein, damit KWK-Systeme optimal betrieben werden. Dazu tragen beispielsweise Batterien bei, allerdings sind Wärmespeicher deutlich kostengünstiger in der Anschaffung. Deshalb sollte die Basisenergie über Wärmespeicher und nur Spitzen über Batterien abgewickelt werden. Durch den Einsatz von KWK lassen sich bis zu 20 Prozent Energie einsparen, wobei jedoch die Energiebedarfe für die unterschiedlichen Produktionsverfahren deutlich unterschiedlich sind. Weiter verbessert wird die Energieversorgung durch den Einsatz einer zusätzlichen, stromoptimierten Lastspitzenregelung.

Ergebnisse einer Betriebsanalyse und Simulation

Zwar werden Kostenoptimierungen für Energieeinsparungen als sehr wichtig angesehen, aber aus unterschiedlichen Gründen führen sie nicht zur Umsetzung von Verbesserungsmaßnahmen, wie aus Untersuchungen des Instituts für Energieeffizienz in der Produktion FEP der Universität Stuttgart (E. Köse) hervorgeht. Hierfür wurden unter anderem speziell Galvanikunternehmen befragt, welche Möglichkeiten zur Energieeinsparung zur Verfügung stehen.

Im ersten Schritt wurden bei den verschiedenen Fertigungseinrichtungen Messungen durchgeführt, also bei Gleichrichtern, Absaugungen oder Gebäudeklimatisierungen. Es zeigt sich, dass bereits relativ kostenarme Maßnahmen zu deutlichen Einsparungen an Energie führen.

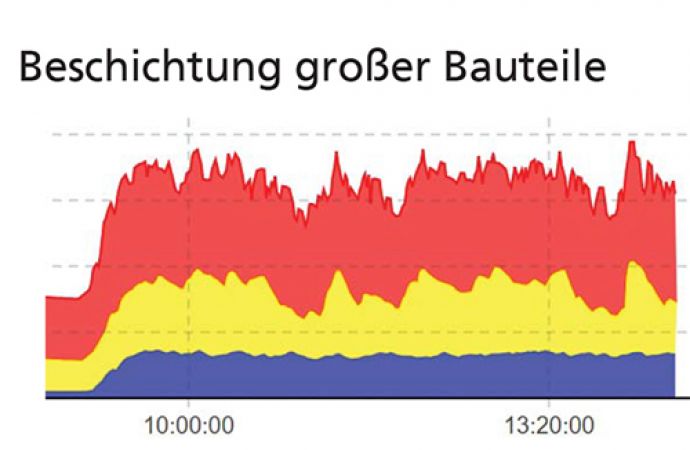

In einem zweiten Schritt wurde ein Simulationsmodell entwickelt, das die Energiedaten für unterschiedliche Fertigungsszenarien liefert und unabhängig vom tatsächlichen Energieverbrauch ist. Damit werden sichere Prozessdaten beispielsweise für deutlich unterschiedliche Werkstückgrößen innerhalb eines Prozesszyklus ermittelt. Aus den Daten ergeben sich dann Hinweise für den optimalen Betrieb.

Beispiel zur Simulation des Energieeinsatzes für die Bauteilbeschichtung (Bild: E. Köse)

Kraft-Wärme-Kopplung in der Praxis

Für die Nutzung von KWK muss nach den Erfahrungen von Christian Gninka (Sokratherm GmbH) ein kontinuierlicher Bedarf an Prozesswärme vorliegen sowie ein zusätzlicher NT-Abgaswärmetauscher vorhanden sein. Entsprechende Bedingungen lagen beispielsweise bei der Rohde AG in Hardenberg vor. Das Unternehmen stellt Griffe für Möbel und Einrichtungen her. Das dortige System besteht aus einem Pufferspeicher mit 42 Kubikmeter. Aus diesem Speicher wird das gesamte Unternehmen mit Prozess- und Heizleistung versorgt. Die Planung eines solchen Systems ist aufwendig, während die Unterhaltung relativ einfach sein kann. Vor der Umsetzung erfolgte deshalb eine umfassende und detaillierte Analyse des Gesamtbedarfs an Energie im Unternehmen. Mit dem System werden etwa 55 Prozent des Stroms für die Produktion erzeugt. Die Aufwendungen für Energie konnten um 45 Prozent gesenkt werden, zudem wurden 22 Prozent an Primärenergie eingespart.

Anlagentechnik zur Einsparung von Energie in der Oberflächenbehandlung (Bild: Ch. Gninka)

Fazit - eiffo als Netzwerkorganisator

Die eiffo eG. konnte mit der Veranstaltung in Karlsruhe eindrucksvoll ihre Kompetenz auf dem Gebiet der Energie- und Ressourceneffizienz unter Beweis stellen. Im Rahmen von erfolgreich abgeschlossenen Projekten zur technischen Weiterentwicklung wurden intensive Kontakte zu den wichtigen Einrichtungen auf Hochschulebene und den führenden Einrichtungen der Fraunhofer-Gesellschaft aufgebaut und mit innovativen Unternehmen im Umfeld der Oberflächentechnik vertieft. Die dabei gewonnenen Erkenntnisse haben bei den Unternehmen zu einer deutlichen Verbesserung der Wettbewerbssituation geführt. Für die durchgeführten Entwicklungsarbeiten wurden die verfügbaren Unterstützungen von nationalen und europäischen Fördergebern ausgeschöpft und damit die Belastungen für alle beteiligten Partner in Grenzen gehalten. Dies zeigt, dass eine Mitarbeit für alle Partner im Netzwerk von Vorteil ist.

- www.eiffo.de