Titan, ein toller Werkstoff. Mit Tücken, Nachteilen und dennoch vielen Vorteilen. So ist bekannt, dass sich bei der spanenden Bearbeitung die Späne selbst entzünden können. Nebst der Selbstentzündbarkeit kommt es zur Diffusion von N-O-C-H (Stickstoff, Sauerstoff, Kohlenstoff, Wasserstoff) sobald sich Titan über 400 °C erwärmt. Diese NOCH-Elemente führen zu einer Kaltversprödung, wodurch die mechanischen Festigkeitswerte negativ beeinflusst werden. Ein Blick auf die Vor- und Nachteile des Metalls gibt Hinweise darauf, welche Aspekte des Einsatzes oder der Verarbeitung sorgfältig zu überdenken sind:

- Nachteile

Titan zeichnet sich dank des sich spontan bildenden Oxidfilms durch eine gute Korrosionsbeständigkeit aus. Es kommt zum Einsatz, wenn Nickelstähle aufgeben müssen. Allerdings sind aufgrund der Kostenstruktur und Verarbeitungsanforderungen gute Gründe für dessen Einsatz erforderlich. Der Oxidfilm auf Titan ist amorph und lässt sich leider durch Reibung problemlos von der Oberfläche entfernen. Er bildet sich zwar umgehend wieder, aber das abgeriebene Titanoxid verbleibt als Pulver auf der Oberfläche und führt bei geschlossenen Systemen zu Problemen, beispielsweise durch nachteiliges tribologisches Verhalten. - Vorteile

Bekannt ist, dass Titan das optimale Verhältnis von Festigkeit zu spezifischem Gewicht aufweist. Somit ist es nicht verwunderlich, dass gerade die Luftfahrtindustrie gerne Titan einsetzt, also gerade dort, wo eben durch optimierte Konstruktionen nochmals Gewicht eingespart werden kann. Der Blick in die Zukunft zeigt klar, dass für die künftigen Flugzeuge mit hybridem Batterieantrieb Titan in diesem Bereich ideale Voraussetzungen schafft. Vorausgesetzt, es wird richtig verarbeitet – und geschützt. So konnte in einem früheren Beitrag [1] dargelegt werden, dass selbst Lippendichtungen in der Lage sind, Titanoxid von der Oberfläche abzuschaben. Dadurch wird beispielsweise Dämpfungsöl kontaminiert, die Viskosität leidet und das Ausfallrisiko steigt.

Es sind also Lösungen gefordert, die das Abreiben von Titanoxid verhindern. Grundsätzlich bietet sich das vom Eloxieren von Aluminium bekannte Verfahren des Anodisierens an. In der konventionellen Galvanotechnik wird hierbei gebeizt und sandgestrahlt. Das Beizen führt zu Maßänderungen, die nur bedingt kontrollierbar sind. Die Änderungen weisen eine Abhängigkeit von Geometrie, Zeit und Stärke der Säure auf. Das Beizen entfernt kleinste Metallmengen von der Oberfläche, die danach deshalb matt erscheint. Beim Hartanodisieren von Titan muss im Falle der herkömmlichen elektrochemischen Bearbeitung vor allem im Anschluss aufgrund des überschüssigen Oxids auf der Oberfläche sandgestrahlt werden.

Trotz der genannten Herausforderungen führt das Anodisieren von Titan zu einer Verbesserung der Einsatzeigenschaften, da die mit dem speziellen Anodurit®-Verfahren versiegelte, elektrochemisch anodisierte Oberfläche weder gebeizt, noch sandgestrahlt werden muss. Und somit erfolgt keine Schwächung der Oberfläche, keine Nachbearbeitung und dank der Maßneutralität ist nicht einmal mehr eine Maßkontrolle notwendig. Gezeigt werden kann dies zum Beispiel an mit Laser beschrifteten Implantaten. Deren Beschriftung bleibt nach erfolgter Anodisation – farbig Typ 3 oder hart/grau Typ 2 – noch immer problemlos lesbar.

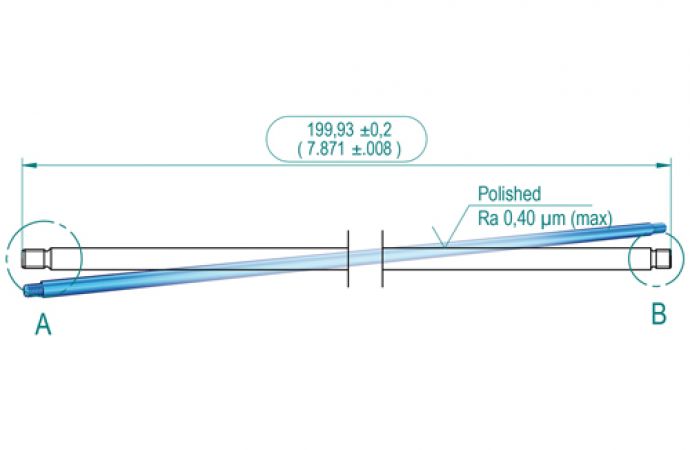

Kolbenstange aus Ti6Al4V AMS 4928 ∅ 4,0 h7

Eine Anwendung sind zum Beispiel Reibungsflächen. An einer Kolbenstange aus Ti6Al4V wird ein ø 4,0 h7 auch nach dem Anodisieren noch eingehalten, die Oberflächenrauheit bleibt unverändert erhalten. Die Kolbenstange weist auch nach dem Anodisieren noch die geforderte Rauheit von

Ra < 0,4 µm auf. Die erwähnte Kolbenstange aus Titan, mit Laser beschriftete und anschließend grau anodisierte CAD/CAM Scheiben, sowie weitere Anwendungsbeispiele finden Besucher der vom 7. bis 9. Mai in Stuttgart stattfindenden Fachmesse für Medizintechnik T4M am Schweizer Gemeinschaftsstand 9D 30.4 bei Titanex und Galvex; sie erfahren dort alles Notwendige über Materialauswahl, Verarbeitung und Einsatz des Hochleistungswerkstoffes Titan.

Quelle:

[1] Andreas Flükiger: Abrieb von Titanoxid an bewegten Teilen; WOMag 3/2017; www.wotech-technical-

media.de/womag/ausgabe/2017/03/

- www.titanex.swiss

- www.anodurit.com