Die Herstellung von Präzisionsbauteilen in den High Purity-Branchen wie der Medizintechnik sowie in einigen neuen Automotive-Bereichen und der allgemeinen Industrie beinhaltet nicht nur hohe Anforderungen an die Bearbeitungsqualität. Das Erreichen der erforderlichen technischen Sauberkeit stellt inzwischen eine der schwierigsten und anspruchsvollsten Aufgabenstellungen für die gesamte Prozesskette dar. Mit Entgraten und klassischem Reinigen allein ist es längst nicht mehr getan.

Klassische Grate

Wie in allen Industriebereichen mit partikulären Sauberkeitsanforderungen ist die Gratfreiheit eine unabdingbare Voraussetzung für die Erreichung der technischen Sauberkeit. Die gängigen Verfahren sind hinlänglich bekannt. In der Präzisionsreinigung sind zusätzliche Aspekte zu beachten: So gilt es, den zusätzlichen Eintrag von unerwünschten Stoffen zu verhindern. Zudem sind Material- oder Gefügeänderungen sowie eine negative Beeinflussung der Maßhaltigkeit auszuschließen. Dies kann beispielsweise durch den jeweiligen Entgratvorgang verursacht werden. Daher wird in den betroffenen Fertigungsbereichen ein gratfreier, gratvermeidender Vorprozess angestrebt. Mit der erforderlichen Oberflächenveredelung (z. B. Schleifen, Läppen, Polieren) werden gegebenenfalls verbliebene Flittergrate beseitigt. Die Eliminierung von Minimalrückständen im Sub-µm-Bereich erfolgt etwa im Rahmen eines Etchingprozesses.

Die dritte Dimension

Neben der veränderten Charakteristik bei der Betrachtung organischer und anorganischer Verunreinigungen, wird der Einfluss der Dreidimensionalität häufig übersehen. Nachfolgend wird erläutert, was darunter zu verstehen ist.

Dreidimensionalität eines Bauteils

Die konstruktiv vorgegebene und in Fertigungsprozessen umgesetzte dreidimensionale Struktur hat Einfluss auf die Wirksamkeit der eingesetzten Reinigungsmedien und -verfahren. Durch komplexe geometrische Ausformungen, Kapillarstrukturen und Hinterschneidungen werden die Reinigungs- und Spülprozesse stark in ihrer Wirksamkeit beeinträchtigt oder gar blockiert. Ist dies schon bei klassischer Verschmutzung eine Herausforderung, werden die filmischen und feinstpartikulären Verunreinigungen in diesen Geometrien durch bestehende Strömungswiderstände auf der Grenzschicht oft nicht oder nur noch unzureichend erreicht.

Dritte Dimension in der Oberflächenstruktur

Abtragende Zerspanungs-, klassische Umform- sowie Oberflächenbehandlungsprozesse haben neben ihren eigentlichen und gewollten Ergebnissen erhebliche Einflüsse auf die Bauteiloberflächen. So findet ein Material- beziehungsweise Organikeintrag etwa bei Umformprozessen, speziell in den Innenradien, beim Einarbeiten von organischen Verbindungen oder durch den Eintrag von fremden anorganischen Verbindungen durch Strahlprozesse statt. All das führt zu Verunreinigungen in der Oberfläche, also der dritten Dimension. Bei der Beseitigung dieser eingearbeiteten Kontamination kann Waschmechanik lediglich unterstützend wirken. Letztlich muss dies häufig mittels eines gezielten nasschemischen Oberflächenangriffs gelöst werden. Wasserbasierte Prozesse ermöglichen diese Angriffe.

Ähnliche Problematiken entstehen bei komplexen geometrischen Bauteilen (z. B. Sintermetallstrukturen oder additiv gefertigte Komponenten) in Kapillar-/Lumenstrukturen. Hier geht es weniger um die eingearbeitete Kontamination sondern mehr darum, dass die Waschmechanik sowie die Chemie an diese Stellen im Rahmen der Reinigungs- und Spülprozesse nur schwer angreifen können (z. B. aufgrund eines unzureichenden Austausches von Reinigungsmedien). Hier muss die geeignete Waschmechanik die Hauptarbeit leisten. Geometrieunabhängige Reinigungsverfahren, wie etwa die zyklische Nukleation (CNp), können hier den entscheidenden Unterschied ausmachen.

Anforderungen an das zu reinigende Bauteil

Präzisionsreinigungsprozesse haben neben dem Bedarf an sauberen Vorprozessen und definierten Umgebungs- und Handlingsbedingungen besondere Anforderungen an Material, Materialgüte/-konsistenz, Vorbearbeitung, Oberflächenfinish und Entgratqualität. Wird einer dieser Bereiche vernachlässigt, kann die geforderte Qualität nicht garantiert werden. Je nach Branche differiert die Aufgabenstellung:

- Medizintechnik: keine eingearbeitete organische Verbindung, die eine Keimbildung unterstützt sowie keine unerwünschten Stoffe (z. B. Chemierückstände), die zu einer Wachstumshemmung beitragen

- Halbleiterzulieferer: keine verbliebenen organischen Verbindungen, die später im Hochvakuumprozess verdampfen könnten. Gefordert sind reine Materialien, ohne atomare Restlagen von unerwünschten Materialrückständen. Partikelfreiheit im kleinen µm- oder gar im Sub-µm-Bereich.

Bei beiden Beispielbranchen wird von tolerierten Restverunreinigungen nahe an der analytischen Bestimmungsgrenze gesprochen. Aus diesen Anforderungen resultiert, dass eingesetzte Anlagensysteme in der Lage sein sollten, alle klassischen Reinigungs-/Spül- und Trocknungsverfahren in einer Systematik zu vereinen. Die Prozessluftführung muss den geforderten Umgebungsparametern Rechnung tragen und das Arbeitsumfeld muss auf die geforderte Reinheitsklasse anpassbar sein. Zunehmende geometrische Komplexität in Kombination mit branchenspezifischen High Purity-Parametern erfordert zudem neue geometrieunabhängige chemische und waschmechanische Verfahren.

Die gängigen Reinigungsanwendungen wie Flut-/Spritzprozesse, ultraschallunterstützte Verfahren aber auch CO2-Strahlreinigung sind sehr effizient, zeigen bei komplexen Geometrien in der Praxis aber Schwächen.

Präzisionsreinigung für höchste Anforderungen

Die Anforderungen der jeweiligen Kunden sind mit den klassischen Aufgaben der allgemeinen Industrie oder den bekannten Reinheitskriterien der Medizintechnik- beziehungsweise Automobilindustrie weder in Art noch Menge vergleichbar. Partikuläre Vorgaben im einstelligen µm-Bereich oder kleine, minimale Restmengen an organischen Verbindungen oder auch Forderungen nach Biokompatibilität oder Reinheit im Zyto-/Endotoxizität-Bereich sind wesentliche Parameter. Technische Sauberkeit ist also neben der Bearbeitungsqualität und Materialgüte inzwischen mindestens gleichrangig, wenn nicht sogar als wesentliche Produkteigenschaft zu sehen.

Für die Anlagenhersteller bedeutet dies, ein Qualitygate zu realisieren. Dieses stellt den spezifisch angepassten Abschluss eines Gesamtprozesses dar. In der klassischen Feinreinigung, die den bewährten Regularien der VDA19 unterliegt, beeinflusst die Qualität der Vorprozesse den Reinigungsaufwand. Lediglich bei Vorhandensein von Bearbeitungsgraten ist der Reinigungserfolg gefährdet oder gar unmöglich zu erreichen.

In der Präzisionsreinigung ist die Gratfreiheit obligatorisch; Entgratverfahren sind allerdings hinsichtlich ihrer Einflüsse auf das Reinigungsergebnis zu prüfen. Denn kennzeichnend ist, dass alle Einflussgrößen des Vorprozesses, der Material-/Bauteilbeschaffenheit sowie der Umgebungsbedingungen sehr starkes Potenzial haben, die Erreichung der spezifizierten Sauberkeit unmöglich zu machen.

- www.lpw-cleaning.de

- www.modulare-bauteilreinigung.de

Text zum Titelbild: In vielen Bereichen der Medizintechnik spielen filmische Verunreinigungen in Verbindung mit spezifischen Reinheitsanforderungen, komplexen Geometrien und gestrahlten/polierten Oberflächen mit eingearbeiteten organischen Verbindungen eine wesentliche Rolle (Foto: iStock)

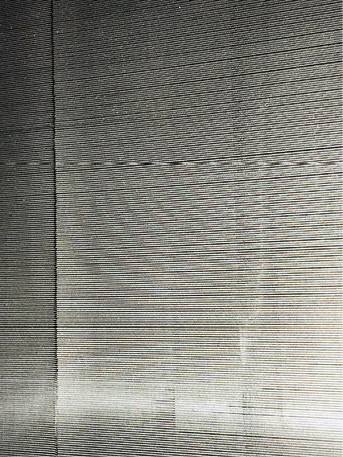

Lamellenstrukturen, wie beispielsweise bei Kühlelementen, stellen bedingt durch ihre Kapillarstrukturen enorme Anforderungen an die Reinigungstechnik. Ist ein gezielter Oberflächenangriff erforderlich, scheiden lösemittelbasierte Systeme aus ( Foto: LPW)

Additiv gefertigte dreidimensionale Oberflächenstrukturen stellen schon in den klassischen Industriebereichen eine Herausforderung dar. In der Medizintechnik oder Luft- und Raumfahrt lassen sie sich mit üblichen Herangehensweisen nicht adäquat reinigen (Foto: LPW)