Etwa 250 Teilnehmer konnte Prof. Dr. Lampke zum 26. Leipziger Fachseminar begrüßen – eine der bestbesuchten Fachveranstaltungen der DGO. Die Veranstaltung wurde wie in den vergangenen Jahren von Marion Regal und Jens Heinze organisiert und bot eine interessante und gute Mischung aus wissenschaftlich-technischen und praxisbezogenen Vorträgen. Daneben standen 52 Unternehmen mit Ausstellerständen für Fragen bereit. Prof. Lampke machte auch auf die kulturellen Aspekte Leipzigs aufmerksam, die einen Besuch der Stadt besonders lohnenswert machen.

Dr. Michael Schimansky überbrachte Grußworte der Stadt Leipzig und zeigte sich sehr erfreut, dass die Tagung der DGO in Leipzig, einer Wiege der Galvanotechnik, seit inzwischen 26 Jahren stattfindet. Das Jahr 2019 ist auch der 30. Jahrestag der friedlichen Revolution, die für alle ostdeutschen Bundesländer einen entscheidenden Einschnitt bei den Arbeitsplätzen und der wirtschaftlichen Struktur bedeutete. Inzwischen hat sich insbesondere Leipzig als Industriestandort hervorgetan, was unter anderem an einer stetig steigenden Einwohnerzahl abzulesen ist, die in Kürze die Zahl von 600 000 überschreiten wird. Mit dazu beigetragen hat auch der Industriebereich Oberflächentechnik.

Der Vorsitzende der DGO Rainer Venz wies darauf hin, dass die Branche derzeit vor besonderen Herausforderungen aufgrund von REACh, aber auch durch die zunehmende unsichere globale Wirtschaftslage steht. Nichtsdestotrotz konnten die Veranstalter mit ihrem Programm erneut die konstant hohe Zahl an Teilnehmern der letzten Jahre erzielen und damit das Interesse an Einblicken in den Fachbereich Oberflächentechnik aufrechterhalten.

Kunststoffgalvanisieren

Die Reihe der Fachvorträge eröffnete Dr. Andreas Königshofen von der MacDermid Enthone GmbH mit einem Blick auf das Beizen von Kunststoffen für die galvanische Beschichtung. Der Vortragende befasst sich seit mehr als zehn Jahren mit dem Thema und damit bereits vor dem Aufkommen der REACh-Verordnung, die derzeit den Druck auf die Neuentwicklung von Bearbeitungsverfahren deutlich erhöht.

Aus den durchgeführten Entwicklungsarbeiten entstand ein chromfreies Verfahren für ABS und ABS/PC. Zu den Herausforderungen bei den Entwicklungsarbeiten zählte die Tatsache, dass trotz der langen Einsatzdauer des klassischen Beizprozesses die dabei tatsächlich auftretenden, chemischen Abläufe nicht endgültig geklärt sind. So zeigt sich bei den klassischen Verfahren in der Praxis auch ein Angriff der Gestellisolierung. Bei neuen chromfreien Verfahren soll dies vermieden werden. Eine neue Technologie soll den Beizprozess zwar kopieren und ein hohes Oxidationspotenzial besitzen, allerdings ohne ein Gefahrenpotenzial aufzuweisen.

Beispiele für Beizstrukturen an ABS Novodur P2MC Styrolution (Bild: Dr. A. Königshofen)

Besonders erstrebenswert ist das Ziel, einen selektiven Beizprozess zu realisieren. Dabei erweist sich beispielsweise die Belegbarkeit der Kunststoffoberfläche mit dem Aktivator - bisher Palladium - als zusätzliche Herausforderung. Schließlich sollte in der Regel eine größere Zahl an unterschiedlichen Kunststoffen als nur ABS bearbeitbar sein. In der Summe sind damit Kenngrößen wie Prozessstabilität, Integrierbarkeit in bestehende Anlagen, Abwasserbehandlung und vor allem Kosten von entscheidender Bedeutung.

Bei der Einführung des neuen Prozesses konnte die veränderte Prozesstechnik gut bewältigt werden; allerdings traten erhebliche Aufwendungen bei bestimmten Bauteilen in der Ausführung der Spültechnik auf - die inzwischen aber gelöst sind. Noch nicht gelöst ist die Realisierung des Prozesses für die Beschichtung von 2K-Teilen (ohne Einsatz von Abdecklacken). Als wenig ausschlaggebend für eine gute Beschichtung erweist sich die Bestimmung der Haftfestigkeit, während der Temperaturwechseltest an realen Teilen deutlich mehr Aussagekraft besitzt.

Den Praxiseinsatz hat das neue Verfahren der MacDermid Enthone bei einem Hersteller in Italien, der etwa 25 000 unterschiedliche Teile für den Einsatz in den Bereichen Sanitär oder Möbel/Bau beschichtet, bestanden. Die Herausforderungen lagen weniger in der Größe der Teile als vielmehr in der Komplexität. Einer der Kunden von diesen Teilen ist das Unternehmen IKEA, von dem seit 2017 auch eine Freigabe vorliegt. Derzeit laufen für das Verfahren Tests für Automobilteile, wobei der Industriepartner bereit und in der Lage ist, die Spritzparameter zu modifizieren.

Funktionsoberflächen

Dr.-Ing. Jan Edelmann, Fraunhofer-Institut für Werkzeugmaschinen und Umformtechnik IWU, befasst sich mit der Auslegung, Fertigung und Bewertung von Funktionsoberflächen in der angewandten Forschung, wobei seine Betrachtungen aus Sicht des Maschinenbauers erfolgt. Als Funktionen werden in diesem Zusammenhang Eigenschaften wie Verschleiß, Reibung, Korrosionsschutz oder Härte, aber auch Dekoration verstanden. Die entsprechenden Kennwerte ergeben sich in der Regel durch eine Bewertung anhand von Kennwerten von Teilen oder Funktionsgruppen im Einsatz. Dabei werden zudem Kenngrößen wie Fertigungskosten oder die benötigten Fertigungsverfahren berücksichtigt.

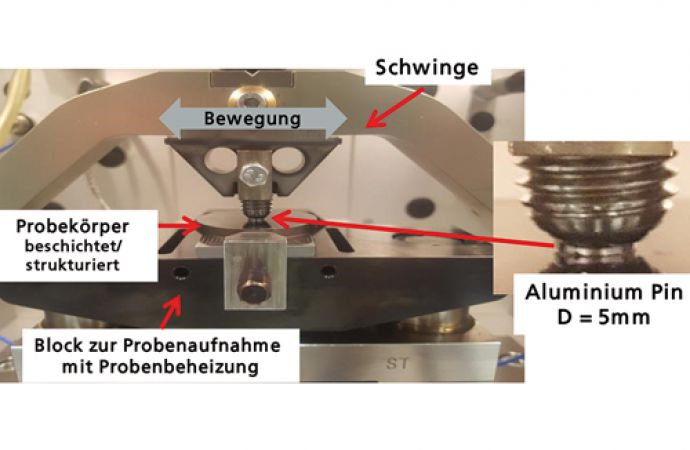

Versuchsaufbau für die tribologische Strukturbewertung (Bild: Dr. J. Edelmann)

Eine dementsprechende Betrachtung erfolgt in drei Phasen:

- Auslegungskompetenz mit Simulation und Vorhersage

- Technologien- und Fertigungskompetenz

- Funktionsbewertungskompetenz

Auf Basis dieser Vorgehensweise sollen dann Bauteile mit gesteigerter und erweiterter Funktion entstehen. Die Forschungsgruppe hat sich im Rahmen des Projekts beispielsweise mit Zylinderlaufflächen, Umformprozessen, Prägewerkzeugen oder Presswerkzeugen auseinandergesetzt. Hier spielen Größen wie Verschleiß, Oberflächenrauheit oder Mikroformgebung eine Rolle. Für die Optimierung von Zylindern wurden beispielsweise optimierte Formbohrungen vorgenommen, um Abweichungen von der gewünschten Form von weniger als 5 µm und damit eine bessere Formgenauigkeit zu erhalten. Zu den hierbei ermittelten Herausforderungen zählte unter anderem die Auswahl einer geeigneten Messtechnologie.

Für die Untersuchungen nehmen die Entwicklung einer Simulation und deren Abgleichen mit der Praxis einen wichtigen Bereich ein. Damit lässt sich beispielsweise der Einfluss der Mikrostruktur einer Oberfläche auf den Verschleiß von Werkzeugen und der Funktionalität der daraus hergestellten Bauteile ermitteln. Geeignete Funktionalitätsverbesserungen richten sich unter anderem auf die Selbstreinigung oder die Reibung von Flüssigkeit an der Bauteiloberfläche.

Inzwischen liegen auch Erfahrungen mit der Strukturierung von beschichteten Bauteilen vor. Bei Dickschichten unterscheiden sich die Gegebenheiten kaum von denen der Grundwerkstoffe, während es bei den Dünnschichten vorwiegend auf die Bearbeitung der Grundwerkstoffe vor der Beschichtung ankommt.

Oberflächensysteme für die E-Mobilität

Wie Dr. Andreas Smie, MacDermid Enthone GmbH, einführend aufzeigte, wird der Einsatz von Leichtmetallen (Aluminium, Magnesium), faserverstärkten Kunststoffen und hochfesten Stählen für Fahrzeuge weiterhin zunehmen (Tab. 1), um die gesteckten Ziele des verbesserten Umweltschutzes erreichen zu können. Daraus ergeben sich Anforderungen – neben dem bisher vorrangigen Korrosionsschutz – auch bei den Systemkennwerten Kontaktkorrosion, elektrische Leitfähigkeit und Reibverhalten.

Korrosionsschutz ist insbesondere bei den eingesetzten Stählen erforderlich. Durch die Beschichtung mit Zink-Nickel werden auch die Herausforderungen zur Vermeidung von Kontaktkorrosion im Verbund aus Stahl und Aluminium minimiert. Ein weiteres interessantes Schichtsystem ist Zink-Zinn, das gute Korrosionseigenschaften (flächige und Kontaktkorrosion) aufweist und auch ein sehr gutes elektrisches Verhalten besitzt. Zink-Zinn wird beispielsweise auf den umfangreich eingesetzten Stanznieten durch mechanische Beschichtung aufgebracht. Die elektrischen Eigenschaften müssen bei den eingesetzten Beschichtungen im Übrigen auch nach einer korrosiven Belastung gewährleistet sein, was sowohl mit Zinn-Zink als auch mit Zink-Nickel (galvanisch) gegeben ist.

Gefahrenpotenzial Wasserstoff bei hochfestem Stahl und galvanischer Verzinkung (Bild: Dr. A. Smie)

Schichtsysteme für den kathodischen Korrosionsschutz

Der Schutz von Eisenwerkstoffen wird zu einem großen Teil durch die Beschichtung mit Zink und Zinklegierungen erzielt. Die Beständigkeit der Zinkoberflächen gegenüber korrosivem Angriff wird durch eine zusätzliche Passivierung erzielt. Hierzu stellte Andreas Blumenberg, SurTec Deutschland GmbH, den Stand der Technik sowie Neuentwicklungen der SurTec vor. In vielen Anwendungen müssen die Schutzschichten ihre Wirkung - auch unter der Fachbezeichnung kathodischer Korrosionsschutz bekannt - nach einer thermischen Belastung von bis zu 200 °C aufrechterhalten.

Passivierungsschichten für Zinkoberflächen (Bild: A. Blumenberg)

Untersuchungen zeigen, dass die Passivierungen auf den mit verschiedenen Abscheidesystemen hergestellten Zinkschichten unterschiedliche Beständigkeiten besitzen. Dies lässt sich auf die unterschiedliche Kristallisation bei der Herstellung (Rekristallisation) der Zinkschichten zurückführen. Zink aus sauren Elektrolyten zeigt nur in geringem Maße eine kristalline Vorzugsrichtung, aus cyanidischen Elektrolyten dagegen eine starke Vorzugsrichtung und solche aus alkalisch-cyanidfreien Elektrolyten mehrere Vorzugsrichtungen. Daraus ergeben sich folgende Toleranzen auf Eigenschaftsänderungen der Passivierungen bei Wärmeeinwirkung:

- passiviertes Zink aus sauren Verfahren verändert sich kaum

- passiviertes Zink aus cyanidischen Verfahren zeigt starke Änderungen

- passiviertes Zink aus alkalisch-cyanidfreien Verfahren (neuere Entwicklungen) zeigt geringe Verschlechterungen der Eigenschaften

Bei Schichten aus sauren Verfahren treten zum Teil sogar Verbesserungen der Korrosionsbeständigkeiten mit einer geeigneten Passivierung (z. B. Dickschichtpassivierung mit Chrom(III)) auf. Eine weitere wichtige Eigenschaft von passivierten Zinkschichten ist deren Verformbarkeit nach dem Verzinken. Auch hier schneiden die Dickschichtpassivierungen, zum Beispiel auf einer Zink-Nickel-Schicht, günstig ab. Dabei ist zu berücksichtigen, dass Passivierungen durch zu starke thermische Belastung ebenso wie durch eine Trocknung bei zu hoher Temperatur zur Rissbildung bis hin zur Zerstörung der Schicht neigen.

Eine neuen Dickschichtpassivierungen nach 40 und 90 Sekunden Beschichtungszeit mit geringer Neigung zur Rissbildung (Bild: A. Blumenberg)

Diese Nachteile der bisherigen Passivierungen konnten durch eine Weiterentwicklung der Verfahren deutlich reduziert werden. Ein neues System der SurTec für den Einsatz auf Schichten aus alkalischen Elektrolyten zeigt eine verbesserte Korrosionsbeständigkeit. Darüber hinaus sind die dekorativen Eigenschaften gut; es liegen günstigere Herstellungsbedingungen (niedrigere Abscheidetemperatur, kürzere Prozessfolgen) vor und es kann vor allem auf Kobalt verzichtet werden. (Kobalt unterliegt einer starken Kostenerhöhung aufgrund geringerer Verfügbarkeit).

Schadensfälle

Der zunehmende Wandel von Verbrennungsmotoren hin zur Elektromobilität ist in hohem Maße auf den Einsatz von Leichtbauwerkstoffen angewiesen. Dies bedeutet neben dem Einsatz von Aluminium insbesondere eine zunehmende Verwendung von hochfesten Stählen. Daraus zieht Karsten Stamm, Werkstoff & Korrosionslabor Marienheide WKLM, den Schluss, dass die Anforderungen an die Beschichtung von derartigen Materialien steigen werden. Vor allem das Risiko durch Wasserstoffversprödung verlangt hier besondere Sorgfalt bei der Verarbeitung der Werkstoffe. Daneben muss aber auch die auftretende Gefahr einer Kontaktkorrosion beim Verbund von Leichtmetallen wie Aluminium mit hochfestem Stahl berücksichtigt werden.

Beispiele für Brucherscheinungen an Schrauben aufgrund von Wasserstoff aus Korrosionsvorgängen (Quelle: K. Stamm)

An zahlreichen Beispielen aus der Schadensfalluntersuchung zeigte der Vortragende die möglichen Werkstoffschädigungen vor allem durch Wasserstoff aus der Verarbeitung sowie der Oberflächenbehandlung, also vor allem durch Beizen und elektrolytisches Beschichten. Darüber hinaus spielen aber auch Verunreinigungen oder Einschlüsse in den Werkstoffen beim Auftreten von Schäden, zum Beispiel in Form eines Sprödbruchs, eine wichtige Rolle. Eine kompetente Schadensfallermittlung ist eine wichtige Grundvoraussetzung zur Vermeidung derartiger Schäden.

Alkalisch Zink-Nickel

In einem gemeinsamen Vortrag setzten sich Andreas Schütte, HSO Solingen GmbH, und Michael Kück, Färber & Schmid GmbH, mit der Verfahrenstechnik der alkalischen Zink-Nickel-Abscheidung sowie der Abwasserbehandlung auseinander.

Nach den Ausführungen von Andreas Schütte haben die Eigenschaften von Zink-Nickel-Schichten insbesondere den Einsatz im Bereich Automobil deutlich vorangetrieben. Allerdings besitzen die alkalischen Elektrolytsysteme Nachteile, etwa in Bezug auf den Wirkungsgrad oder durch eine unerwünschte Elektrolyterwärmung, ein ungünstiges Komplexierungsverhalten oder eine hohe Neigung zur Carbonatbildung. Sie erfordern zudem eine aufwändige Abwasserbehandlung. Der bisher eingesetzte Anodentyp führt zu einer verstärkten Bildung von Cyanid sowie zu einer unerwünschten Zerstörung von Komplexbildnerbestandteilen. Durch eine neue Anodenvariante kann dieser Nachteil nahezu vollständig vermieden werden. Die Anoden können bei bestehenden Elektrolytansätzen im laufenden Betrieb eingesetzt werden, wobei der Wechsel des Komplexbildnersystems zu einer feinkristallinen Abscheidung und homogeneren Legierungszusammensetzung führt.

Vergleich der Eigenschaften von gebräuchlichen Fällungsmitteln (Quelle: M. Kück)

Michael Kück setzte den Vortrag fort mit einer Betrachtung der Schwermetallfällung, die durch die Bildung von Cyanid aufwendig wird. Die Art der Komplexbildung der Schwermetalle - im Falle von Zink-Nickel die Nickelkomplexe - gibt hier das Verfahren zur Behandlung vor. In Betracht kommt die Fällung als Sulfid oder die Oxidation. Die sulfidischen Fällungsmittel können in organische und anorganische Sulfide unterschieden werden. Dabei wird unter anderem auf die Umweltfreundlichkeit, die Geruchsbelästigung oder die Effizienz der Fällung geachtet. Der Komplexbildner HydroMet zeigt eine sehr gute Benutzerfreundlichkeit, eine hohe Prozesssicherheit und einen vorteilhaften Gesamtwirkungsgrad, wobei das Verfahren Nickel, Kupfer, Zink, Silber oder Zinn einsetzbar ist.

Empfohlen werden kann eine zweistufige Fällung, bei der nach dem ersten Schritt der entstandene Schlamm abgezogen und im zweiten Schritt die Fällung auf die verbleibenden Inhaltsstoffe konzentriert werden kann. Dadurch kann die Menge an benötigtem Fällungsmittel stark reduziert werden. Auch wenn das bessere Fällungsmittel höhere Kosten in der Anschaffung bedeutet, lassen sich durch die geringeren erforderlichen Mengen die Gesamtkosten der Fällung reduzieren.

Legionellenverordnung

Frank Schüle, Qubus GmbH, stellte Handlungshilfen für Betreiber von oberflächentechnischen Betrieben vor, die sich aufgrund der Legionellenverordnung (42. BImSchV)Melde- und Kontrollpflichten gegenübersehen. Betroffen sind in der Regel Unternehmen mit Verdunstungskühlanlagen, Kühltürmen und Nassabscheidern, wobei bisher noch kein Erkrankungsfall auf Anlagen in der Oberflächentechnik zurückgeführt werden konnte. Die Krankheitskeime (aerobe Bakterien) können in warmem Wasser mit Temperaturen unter 60 °C entstehen und erzeugen eine spezielle Art der Lungenentzündung. Die Krankheit kann bisher nicht durch Impfung vermieden werden und entsteht durch Aufnahme von Aerosolen in die Lunge. Neu im Fokus stehen Rückkühlwerke, Verdunstungskühler, Nasswäscher und Wasserwände in Lackieranlagen. Die Verordnung gilt zum Bei-

spiel für Einrichtungen, die bei Temperaturen unter 60 °C oder dauerhaft in einem pH-Wert-Bereich zwischen pH 4 und pH 10 betrieben werden. Sollte die Anlage in den Anwendungsbereich der Legionellenverordnung fallen, müssen beispielsweise fortlaufende Untersuchungszyklen erfolgen und dokumentiert werden. Alternativ kann auch das Waschwasser überwacht werden. Darüber hinaus ist eine externe Beprobung erforderlich.

Die entsprechende Untersuchung muss seit September 2017 im Abstand von drei Monaten durchgeführt werden. Schließlich müssen die betroffenen Anlagen gemäß § 14 im Abstand von fünf Jahren durch einen Sachverständigen geprüft werden. Unternehmen sind verpflichtet, für die betroffenen Anlagen ein Betriebstagebuch zu führen. In der Praxis hat es sich gezeigt, dass die meisten Betriebe der Oberflächentechnik aus dem Anwendungsbereich herausfallen können, indem der pH-Wert der Anlage erniedrigt oder erhöht wird (also außerhalb des Bereichs von pH 4 bis pH 10 liegt).

Europäische Sicherheitsnorm DIN EN 17059

Im letzten Beitrag der Tagung setzte sich Helmut Stiegler, Technischer Ausschuss ZVO, mit der Rechtssicherheit für Hersteller und Betreiber von Galvanikanlagen gemäß der neuen DIN EN 17059 auseinander. Die ursprüngliche europäische Norm wurde 2011 in Form des Produktsicherheitsgesetzes umgesetzt. Problematisch hierbei war, dass die zuvor geltenden VBG 57 und ZH 1/63 aufgehoben beziehungsweise nicht mehr gültig waren. Mit dem entsprechenden Regelwerk setzt sich seit 2011 ein Arbeitskreis des ZVO zusammen mit der Berufsgenossenschaft Holz und Metall BGHM auseinander. Im Oktober 2013 wurde ein Regelwerk vorgestellt, das zur DIN-Norm beziehungsweise zu einer Europäischen Norm und damit zu einer harmonisierten Norm, werden soll. Durch die Realisierung als europäische Norm kann dafür ein CE-Zeichen als Beleg für die Konformitätsvermutung vergeben werden. Das Zeichen belegt die Anforderungen des Sicherheits- und Gesundheitsschutzes für die Konstruktion und den Bau von Maschinen. Damit kann die Prüfung einer Maschine entfallen.

In der Norm sind unter anderem die Sicherheitsanforderungen gegen mechanische und elektrische Gefährdung sowie vorbeugende Maßnahmen gegen thermische Gefährdung, vorbeugende Maßnahmen gegen Lärm, die Gefährdung durch Gefahrstoffe sowie die Gefährdung durch Ausfall der Energieversorgung oder des Steuerungssystems enthalten. Unterschieden wird hierbei zwischen informativen und normativen Inhalten. Insbesondere die Verwendung von Strömungsgeschwindigkeiten und deren Berechnung hat zu Diskussionen bei den Anlagenherstellern geführt. Im September 2018 ist die DIN EN 17059:2018-10 erschienen und hat damit ihren nationalen Status, das heißt ihre Gültigkeit, erhalten. Sie muss jetzt im nächsten Schritt von den europäischen Staaten ratifiziert werden.