Das Land Baden-Württemberg fördert im Rahmen des Projekts GalvanoFlex im Programm Trafo BW einen Arbeitskreis, der sich mit dem Aufbau und der Optimierung einer flexiblen Energieversorgung und effizienten Energietechnik in der galvanotechnischen Industrie befasst. Ansatzpunkte ergeben sich aus der Tatsache, dass galvanotechnische Verfahren hohe Energiemengen in Form von Strom benötigen, sowohl für die erforderlichen elektrochemischen Prozesse als auch zur Heizung der Prozessmedien, für die Trocknung und dementsprechend auch für die Kühlung von Bauteilen oder Prozessmedien. Federführende Einrichtungen innerhalb des Arbeitskreises sind die Einrichtungen REZ (Reutlinger Energiezentrum für Dezentrale Energiesysteme und Energieeffizienz), eiffo eG (Ostfildern), die Universität Stuttgart sowie das Fraunhofer-Institut für Produktionstechnik und Automatisierung IPA in Stuttgart.

Die Sitzung des Arbeitskreises am 11. April beim Fraunhofer IPA eröffnete Prof. Dr. Bernd Thomas, REZ. Er zog eine kurze Bilanz zu den bisherigen Arbeiten des Arbeitskreises und wies zunächst darauf hin, das zum Ende des Jahres die Förderung des Projekts durch das Land Baden-Württemberg endet.

Stromoptimierte KWK

Tobias Müller, REZ, stellte die Ergebnisse der entwickelten Simulation zur Erarbeitung einer Prognose für den Energiebedarf in einem Unternehmen vor. Auf Basis der gewonnenen Daten wird ein Fahrplan entwickelt mit dem Ziel, die Kosten für die benötigte Energie zu minimieren. Für die Kostenermittlung gehen neben Strom-, Gas- und Leistungspreis auch die Wartungskosten für ein Blockheizkraftwerk (BHKW) sowie die EEG-Umlage ein. Die Kosten werden den Erträgen für die Einspeisung oder die Energierückerstattung gegenübergestellt. Zur Bewertung werden der tatsächliche Stromverbrauch sowie der Wärmeverbrauch herangezogen. Insbesondere für die Ermittlung der Wärme wurden neue Erfassungsmethoden benötigt, da bisher in der Regel nur Durchschnittswerte über große Zeiträume verfügbar sind.

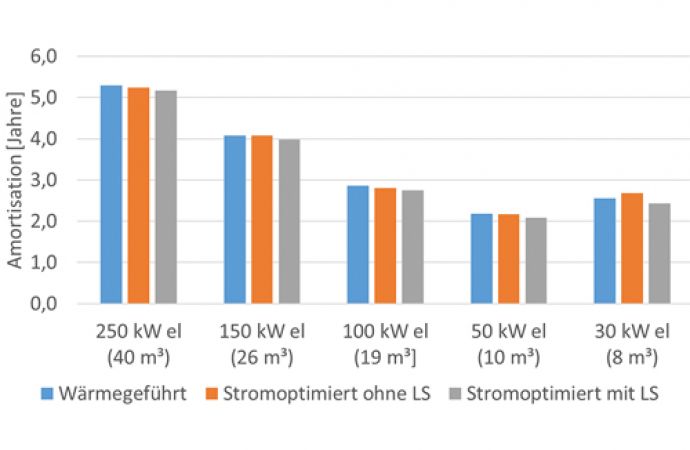

Die Daten fließen in die Simulation für das Blockheizkraftwerk ein, wobei unterschiedliche Speichergrößen zu unterschiedlichen Ergebnissen führen. In einem Praxisfall konnte durch die Simulation die Senkung der Lastspitzen um etwa 25 Prozent erzielt werden (bei Vorliegen geringer Lastspitzen). In einem anderen Fall mit hohem Stromverbrauch und ausgeprägten Lastspitzen erreichten die Einsparungen Werte von etwa 20 Prozent. Zwischen den Variationen aus wärmegeführt, stromoptimiert ohne und stromoptimiert mit Lastspitzenberücksichtigung sind deutliche Unterschiede zu erkennen.

Beispiel für erzielbare Energieeinsparungen durch Verwendung eines Blockheizkraftwerks bei unterschiedlichen Speichergrößen (LS = Lastspitzen) (Bild: REZ)

Einfluss haben darüber hinaus die Speichergrößen, die zwischen etwa 2,5 Kubikmeter und 20 Kubikmete variiert wurden. Es zeigt sich für die Wahl der Größe sowie bei der generellen Entscheidung für ein Blockheizkraftwerk, dass das Verhältnis zwischen Strom- und Wärmebedarf eine entscheidende Größe ist.

Simulation zu Energieverbrauch in Galvanikbetrieben

Im zweiten Beitrag ging Ekrem Köse, Uni Stuttgart, auf die simulative Darstellung des Energieverbrauchs zur Erhöhung der Energieeffizienz im Bereich der Galvanotechnik ein. Im ersten Schritt der Untersuchungen wurde eine Prozessfolge mit verschiedenen Parametern zu einem Modell zusammengestellt. Neben den Kenngrößen der Prozesse wurden hierbei auch die Werkstücke und deren Kenngrößen, wie Wärmeaufnahme oder Verdunstung über die Werkstückoberfläche, berücksichtigt. Unter Einbeziehung des kompletten Energieverbrauchs eines realen Unternehmens wurde das Modell an die tatsächlichen Betriebsbedingungen angepasst, wobei auch Sondereffekte berücksichtigt werden können.

Aufbau des Simulationsmodells mit der gewählten Prozessabfolge und den Wirkparametern auf die einzelnen Behälterpositionen (Bild: Köse)

Aus dieser Simulation wurden Verläufe mit kürzeren Zeitabschnitten, sogenannte Typ-Wochen und Typ-Tage, erarbeitet und mit den vorhandenen Messwerten verglichen. Im Endeffekt können damit auch einzelne Positionen, beispielsweise ein Elektrolytbehälter einer galvanischen Prozesslinie, simuliert und so unter anderem der Einfluss einer Beckenabdeckung oder der Absaugung aufgezeigt werden.

Effizienzbewertung

Christian Dierolf, Universität Stuttgart, erläuterte die Ergebnisse eines Projekts, das er in Zusammenarbeit mit Peter Schwanzer und Dr.-Ing. Stefan Kölle, beide vom Fraunhofer IPA, durchgeführt hat. Zunächst stellte er die genutzte Bewertungsmethode der Effizienzmaßnahmen vor. Hier kommen die Entscheidungsgrundlagen für das jeweilige Unternehmen zum Tragen, beispielsweise in Bezug auf geplante Investitionsentscheidungen. Dazu wurde im Rahmen einer Bewertungsmaßnahme mit etwa 35 unterschiedlichen Einzelmaßnahmen die Effizienz der Einzelfaktoren bewertet. Aus der Bewertung ergeben sich Interpretationen für die Maßnahmen wie Aktiv, Träge, Kritisch oder Passiv und deren Einflussstärken auf das Gesamtergebnis.

Dabei zeigt es sich, dass die unterschiedlichen Maßnahmen sich gegenseitig verstärken oder abschwächen können. Dieses System wurde in Zusammenarbeit mit zwei Unternehmen mit Angaben aus der Praxis gefüllt.

Ein interessanter Ansatz für die Simulation richtet sich auf die Reduzierung der elektrischen Lastspitzen und den Einsatz eines Spitzenlastmanagements. Des Weiteren wurde die Änderung des Energiebedarfs durch die Nutzung eines thermischen Speichers erreicht. Vorteilhaft ist die Bemühung, eine konstantere Nutzung der thermischen Energie zu erreichen.

Beispiel für mögliche Energieeinsparungspotentiale bei Umwälzpumpen (Bild: Kölle)

Im zweiten Teil des Vortrags befasste sich Peter Schwanzer detaillierter mit den Energieflüssen in der galvanischen Produktion, also mit dem Einfluss der Wärmeabstrahlung, dem Wärmeaustrag durch Teile, Verdunstungen, die elektrischen Verluste durch Zuführungselemente oder die Leitfähigkeit von Elektrolyten. Einen hohen Wert nimmt hierbei die Verdunstung ein, die durch entsprechende Deckelsysteme verringert werden kann. Die geringere Verdunstung mindert auch die Menge an zugegebenem, kaltem Wasser zum Ausgleich der Flüssigkeitsverluste. Die ermittelten Daten verdeutlichen den Effekt verschiedenen Maßnahmen; so wird der Energiebedarf bereits durch eine gute Isolierung um bis zu 40 Prozent verringert.

Ähnlich liegen die Verhältnisse bei den Spannungsverlusten durch hohe Übergangswiderstände oder den Querschnitt der stromführenden Komponenten. Neben den Anlagenparametern wurden aber auch Überbeschichtungen betrachtet. Im Falle von Hartchrom mit standardmäßigen Überbeschichtungen von mehr als zehn Prozent lässt sich durch eine Optimierung der Ausstattung von Gestellen und Elektroden die Überbeschichtung auf etwa drei Prozent reduzieren. Hierbei ist zu berücksichtigen, dass eine geringere Überbeschichtung einer Qualitätsverbesserung gleichkommt.

Besonders gravierend ist die Situation beim Hartanodisieren durch unerwünschten Wärmeeintrag. Die Optimierung des Prozesses in Form einer intelligenten Stromsteuerung führt zu einer verfahrenstechnischen Gesamteinsparung von bis zu 40 Prozent. Beim Hartverchromen bieten insbesondere günstigere Kontaktierungsmöglichkeiten Stromeinsparungen. Des Weiteren lässt sich beispielsweise durch besser leitende Elektrolyte die Stromausbeute in der Größenordnung von etwa 20 Prozent erhöhen.

Um für Unternehmen auf Basis der Simulationen Hilfestellungen anbieten zu können, wird derzeit eine Online-Plattform mit einer bedarfsgerechten Bewertungsmatrix erarbeitet. Hilfreich für die Praxis wäre es, wenn den Unternehmen Anhaltspunkte und Verfahren zur Messung der Energieverbräuche bei den einzelnen Prozessstufen angeboten werden würden. Dies betrifft vor allem neben Arten der Stromzählung an Einzelgeräten auch die Erfassung von Wärmemengen an Teilen der Produktion oder die Erfassung von kontinuierlichen Gasmengenverbräuchen.

Entscheidung für KWK

Mit den Einflussfaktoren und Hemmnissen für eine Investition in die KWK-Nutzung in Unternehmen setzte sich Werner König, REZ, unter sozialwissenschaftlichen Gesichtspunkten auseinander. Er wies darauf hin, dass eine große Zahl an Einzelentscheidungen mit größerer oder kleinerer Relevanz die Basis für die maßgebliche Entscheidung in Unternehmen darstellt. Hierzu zählen beispielsweise die technische Kompetenz der Entscheider, das Streben nach positiver Darstellung im Umfeld, der Zugang zu Netzwerken oder die personelle Ausstattung sowie Standort und Ausstattung des Unternehmens. Abschließend lassen sich die Entscheidungsgrundlagen auf die Punkte Betriebswirtschaft, technische Machbarkeit, Zugang zu externer Unterstützung oder betriebsspezifische Faktoren zusammenfassen. So macht der Einsatz der KWK-Technik kaum Sinn, wenn ein Unternehmen bisher keinerlei (einfachere) Maßnahmen zur Erhöhung der Energieeffizienz in Angriff genommen hat, insbesondere keinerlei Energiemonitoring betreibt. In der Weiterführung des Projekts befasst sich der Vortragende mit den Beweggründen, durch die sich der Einsatz von KWK fördern lässt.

Entwicklungskonzepte zur Energiespeicherung

Der Einsatz von Stromspeichern in der Galvanotechnik wird zunehmend interessant, um schwankende Strompreise zu nutzen oder auf erneuerbare Energien umzustellen. Hier könnte die Redox-Flow-Batterie interessant werden. Auf diesem Gebiet betreibt das Fraunhofer-Institut für Chemische Technologie ICT in Pfinztal bei Karlsruhe Entwicklungsarbeiten und deren Umsetzung in die Praxis.

Der Ladungsaustausch erfolgt vor allem zwischen unterschiedlichen Ionenformen des Vanadiums und aufgrund hoher Kosten zunehmend auch auf Basis von Zink in Kombination mit Brom oder Mangan. Für die Galvanotechnik würde sich das Prinzip unter anderem aufgrund der Tatsache lohnen, dass mit Gleichstrom im Bereich von etwa 10 V bis 15 V gearbeitet wird und vor allem die erforderliche Handlingstechnik mit Elektrolyten in größeren Volumina erfolgt.

Prozesskette für eine nachhaltige Produktion

Andreas Leiden zeigte auf, wie an der TU Braunschweig an der ganzheitlichen Betrachtung einer Produktion gearbeitet wird. Dazu werden die Elemente ausgehend von der einzelnen Maschine bis hin zur gesamten Produktionskette betrachtet und Optimierungsansätze erarbeitet. Hierbei spielen Faktoren wie Energieeffizienz, Rohstoffeinsparung oder Qualitätssteigerung eine wichtige Rolle. Zu diesem Zweck werden umfangreich Sensoren eingesetzt, um die notwendigen Daten aus der Produktion zu ermitteln. Dazu wurden beispielsweise Simulationen erarbeitet, die bei der Optimierung der Prozesse sehr gute Hilfestellungen leisten. Anwendung fand eine derartige Simulation im Projekt Meman, bei dem die Herstellung von Kolbenstangen von der Rohteilherstellung über die mechanische Umformung und Verarbeitung bis hin zur galvanischen Beschichtung betrachtet wurde. Daraus wird beispielsweise ersichtlich, welche Effekte Änderungen bei den einzelnen Zwischenschritten auf das Endprodukt haben.

Fazit

Die bisherigen Ergebnisse des Arbeitskreises zeigen klar, an welchen Stellen in einer galvanotechnischen Fertigung deutliche Einsparpotentiale für Energie zu finden sind und welche Wege sich zur Verbesserung der Situation anbieten. Allerdings müssen die jeweiligen Maßnahmen sehr sorgfältig auf den Gesamtprozess abgestimmt werden. Dafür ist es nicht ausreichend, sich nur mit den Technologien zur Energiegewinnung zu befassen. Insbesondere müssen im ersten Schritt alle klassischen Möglichkeiten des Energieeinsparens, wie beispielsweise der Einsatz von energieeffizienteren Fertigungsverfahren, die Verringerung von Energieverlusten sowie die detaillierte Erfassung der Energieverbräuche zum Einsatz kommen. Im zweiten Schritt können dann auf Basis der verbesserten Zahlen für den Energieverbrauch Anlagen wie Blockheizkraftwerke in optimaler Ausstattung eingesetzt werden. Hierfür ist es erforderlich, dass die Prozessbetreiber eng und intensiv mit den Energieberatern zusammenarbeiten.

- www.eiffo.de