Die technischen Möglichkeiten der Herstellung von Metall-Hartstoff-Verbundschichten mit den Verfahren des thermischen Spritzens sind hinsichtlich der Hartstoffkorngröße begrenzt. Diese Einschränkung bedeutet eine geringe Verschleißbeständigkeit der konventionell hergestellten Schichten bei grob-abrasiver Beanspruchung. Untersuchungen mit dem Ziel gröbere Hartstoffe in Spritzschichten zu positionieren, waren bisher wenig erfolgreich. Es kommt zu einer Zerstörung der separat zugeführten Hartstoffe und einer meist sehr deutlichen Reduzierung der Auftragsrate. Eine Analyse der vorhandenen Überlegungen und Untersuchungsergebnisse führte zu der Erkenntnis, dass eine die Hartstoffe und die Matrix anziehende Energiewirkung notwendig ist, um den Verbund zu erzielen. Um eine anziehende Komponente zu erzielen, wurde bei den durchgeführten Untersuchungen eine elektrostatische Aufladung der Hartstoffe genutzt. In den hergestellten Beschichtungen konnten dadurch circa 20 Vol.-% separat zugeführte Hartstoffe unaufgeschmolzen registriert werden. Eine Beeinträchtigung der Auftragsrate war nicht zu registrieren. Werden die Parameter Druck, Temperatur und das chemische Potenzial optimiert, ist auch eine sichere stoffschlüssige Einbindung keramischer Hartstoffe in einer Eisenbasis-Matrix nachweisbar. Die Alternative der Integration der Hartstoffe wäre eine mechanische Verklammerung. Daraus resultierende Risse um den Hartstoff wurden nicht nachgewiesen. Der Hartstoff wirkt in den hergestellten Beschichtungen eindeutig als Keim und nicht als fremdes Element bei der Entstehung des Gefüges. Die Ergebnisse der Verschleißversuche an derart hergestellten Beschichtungen verdeutlichen eine nahezu Halbierung der Verschleißrate gegenüber der rein metallischen Beschichtung infolge der zugeführten Hartstoffe und ihrer metallischen Einbindung in die Schicht.

1 Zielstellung

Die Verfahren des thermischen Spritzens [1, 2] werden für die Herstellung von großflächigen Beschichtungen angewendet. Hohe Auftragsraten und eine sehr begrenzte thermische Belastung der zu beschichtenden Substrate sind wesentliche Vorteile dieser Verfahren [3]. Die wirtschaftlich größte Bedeutung kommt den Korrosions- und/oder Verschleißschutzschichten zu. Eine Voraussetzung dafür, einen hohen Verschleißwiderstand, die Verschleißtieflage, zu erreichen, sind Beschichtungen, welche härter als die den Verschleiß verursachenden Medien sind. Dies mit reinen metallischen Beschichtungen zu erreichen, ist nur bedingt möglich, sodass Beschichtungen mit integrierten Hartstoffen entwickelt wurden. Diese Hartstoffe sind die primären, den Verschleißwiderstand verursachenden Bestandteile der Beschichtung. Um der Wirkung sehr feiner Abrasiva zu widerstehen, müssen die Hartstoffe ebenso fein, möglichst dicht beieinander und gleichmäßig verteilt in der Beschichtung vorliegen.

Da viele Verfahren hinsichtlich der Förder- und damit spritzbaren Korngröße begrenzt sind, wird mit Agglomeraten gearbeitet [4]. Der Verschleißwiderstand von derartigen Beschichtungen sinkt deutlich infolge der Wirkung grober Abrasiva (z. B. [5, 6]). Es muss mit Hartstoffen größerer Abmessungen gearbeitet werden. Die Zielstellung, gröbere Hartstoffe ungeschmolzen in Spritzschichten zu platzieren, ist Bestandteil von mehrerem Arbeiten. So wird zum Beispiel in [7] und [8] über Untersuchungen mit dem Ziel berichtet, mit dem Hochgeschwindigkeitsflammspritzen (HVOF) gröbere Hartstoffe zusammen mit Eisenbasiswerkstoffen (mechanisch gemischt) zu verspritzen.

Zwei Ergebnisse können als allgemeingültig verstanden werden:

- die Hartstoffe werden weitestgehend zerstört

- die der Matrix zugegebenen Hartstoffe verursachen eine deutliche Reduzierung der Auftragsrate

Daraus schlussfolgernd muss also die kinetische Energie der Hartstoffe reduziert und/oder die Duktilität des Substrats am Auftreffpunkt der Hartstoffe erhöht werden. Gelingt dies, ist die Wahrscheinlichkeit hoch, bei gleichbleibender Auftragsrate und geringer Zerstörung Hartstoffe in Spritzschichten einzulagern.

Beim Pulverflamm- und beim Lichtbogenspritzen wird überwiegend mit deutlich geringerer Partikelgeschwindigkeit als beim HVOF gearbeitet [9] und damit dem Zwang, die Hartstoffpartikel mit geringer kinetischer Energie im Prozess zu bewegen, entsprochen. Allerdings führt die Verflüssigung des Zusatzwerkstoffes zu einer hohen thermischen Beanspruchung der Hartstoffe. In Voruntersuchungen konnte der Nachweis dafür erbracht werden, dass beim Lichtbogenspritzen von Aluminiumbasisdrähten eine so hohe thermische Energie wirkt, dass Hartstoffe wie Siliziumkarbid, aber auch Aluminiumoxid nur noch umgeschmolzen in der Spritzung detektiert wurden. Auch die Nutzung von Fülldrähten war nicht zielführend, sodass technologische Untersuchungen notwendig wurden, um das Ziel, die Einlagerung von groben, ungeschmolzenen Hartstoffen (Aluminiumzirkonoxid mit Korngrößen von 45 µm bis 75 µm) mit möglichst stoffschlüssiger Bindung in Spritzschichten zu erreichen.

2 Werkstoffe und Versuchsaufbau

Die Untersuchungen erfolgten mit Aluminiumbasiswerkstoffen der Sorte AlMg3. Außerdem wurden Spritzungen mit dem Eisenbasiswerkstoff X39Cr13 realisiert. Der Durchmesser der Drähte betrug 1,6 mm. Als Hartstoff wurde Aluminiumzirkonoxid (Al2O3ZrO2) benutzt. Dieser Hartstoff wurde gewählt, weil er bei einer hohen Duktilität (KIc = 6…7 MPa m0,5) für viele Anwendungsfälle ausreichend hart (ca. 1800 HV0,5) ist. Die Korngröße der benutzten Hartstoffe betrug 20 µm bis 75 µm. Sämtliche Spritzbeschichtungen erfolgten auf Substraten der Qualität S235 JR. Als Energiequelle wurden zwei Maschinen aus dem Hause SKS Welding Systems vom Typ LSQ 5 verwendet. Als Pistole kam die OSUCAS LD/Schub 5 zur Anwendung. Die Beschichtungen erfolgten mechanisiert. Abbildung 1 zeigt den kompletten Versuchsaufbau.

Abb. 1: Versuchsaufbau der Spritzanlage, bestehend aus Spritzkabine mit Spritzapparat, Steuerung, Stromquelle und Messtechnik (rechts)

Neben Strom-Spannungs-Messungen wurde der Prozess mit einer Hochgeschwindigkeitskamera visualisiert. Damit gelingt es, die Tropfenbildung, insbesondere deren differierende Geometrie, zu erkennen, sowie die Bewegung des Hartstoffes zu verdeutlichen. Die Position der Hartstoffzuführung zum Lichtbogen wurde variiert. Berücksichtigt wurde die Zuführung des Hartstoffes mit dem Trägermedium (Druckluft) des Strahls. Der Hartstoff wurde dabei im Lichtbogen thermisch sehr intensiv beansprucht. In weiteren Versuchen erfolgte die Hartstoffzufuhr in unterschiedlichen Neigungen (30° bis 90°) zum Strahl sowie bei Variation des Abstandes zum Substrat beziehungsweise zum Lichtbogen (145 mm bis 180 mm). In sämtlichen Positionen wurde die energetische Anregung der Partikel variiert. Dies erfolgte durch Veränderung des Trägergasdrucks (1,5 bar bis 7,0 bar). Abbildung 2 verdeutlicht den entsprechenden Versuchsaufbau.

Abb. 2: Versuchsaufbau mit separater Hartstoffzufuhr

Abb. 3: Versuchsaufbau mit elektrostatischer Aufladung

Schlussendlich wurden Untersuchungen mit elektrostatischer Aufladung der Hartstoffe durchgeführt. Die elektrostatische Aufladung der Hartstoffpartikel erfolgte an einer Hochspannungskaskade bei circa 100 kV. Abbildung 3 zeigt diesen Versuchsaufbau. Bei den durchgeführten Untersuchungen wurde die Probe vor dem Strahl bewegt.

Auch bei den Untersuchungen mit elektrostatischer Aufladung der Hartstoffe wurde die Position der Partikelzufuhr zum Strahl der Pistole variiert.

3 Beschichtungsherstellung und -prüfung

Die Substratvorbereitung erfolgte mittels Strahlen. Als Strahlmittel wurde Korund (Aluminiumoxid, Al2O3) mit einer mittleren Korngröße von 1,77 mm (Korngröße F12) verwendet. Es wurde mit entölter Druckluft gearbeitet. Abbildung 4 zeigt die Oberfläche der Probe nach dem Strahlen sowie den Verlauf einer Rauheitsmessung. Es wurde mit Proben der Größe 40 mm x 40 mm und einer Dicke von 4 mm gearbeitet. Die Spritzbeschichtung erfolgte unmittelbar nach der Probenvorbereitung.

Abb. 4: Probe nach dem Strahlen und Verlauf einer Rauheitsmessung

4 Ergebnisse

Die Ergebnisse der Rauheitsmessungen an neun Proben nach dem Strahlen sind in der Tabelle 1 zusammengefasst.

Für das Spritzen der benutzten Werkstoffe sind die ermittelten optimalen Parameter (Auswertung von 400 Einzelmessungen) in Tabelle 2 zusammengefasst. Für einen gleichmäßigen Auftrag der Schicht auf den Grundwerkstoff wurden die Probenbleche in einem Raster der Größe von 60 mm x 60 mm und mit einem Abstand von 180 mm zwischen Spritzpistole und Grundwerkstoff beschichtet. Es wurden bei den Spritzbeschichtungen mit AlMg3 Schichtdicken von circa 600 µm und bei der Verwendung von X39Cr13 von circa 800 µm eingestellt. Als Optimierungskriterium fungierte die Porosität der Beschichtung, welche mittels Konfokalmikroskop erfasst und mittels quantitativer Gefügeanalyse (QGA) ausgewertet wurde. Diese lag im Bereich zwischen 1 % bis 4 %. Es ist davon auszugehen, dass Poren eine Reduzierung der abrasiven Beanspruchbarkeit verursachen. Es wurden Drei-Punkt-Biegeprüfungen an Proben der Abmessungen 60 mm x 20 mm x 4 mm durchgeführt, um die Haftung der Schicht auf dem Grundwerkstoff zu beurteilen. Die Eisenbasisbeschichtung wurde bei circa 680 N/mm2 spröd zerstört.

Abb. 5: Ergebnisse der Drei-Punkt-Biegeprüfung der X39Cr13-Beschichtungen

Abbildung 5 verdeutlicht die Ergebnisse der Biegeprüfung an Beschichtungen mit dem Werkstoff X39Cr13. Die Biegeversuche wurden nur an X39Cr13 durchgeführt.

Die Zuführung von Hartstoffen mit dem Trägermedium der Spritzpistole führte lediglich bei der Verwendung der AlMg3-Matrix zur Integration von ungeschmolzenen Hartstoffen in der Beschichtung. Es konnten auf diese Weise circa 15 Vol.-% Hartstoff der Korngröße 45 µm bis 75 µm in der AlMg3-Matrix eingelagert werden.

Es kommt, wie in Abbildung 6 zu sehen ist, zu keiner wesentlichen Zerstörung der Hartstoffe. Dies ist sowohl auf die Viskosität der Matrix als auch auf die extrem hohe Zähigkeit des benutzten zweiphasigen Hartstoffes zurückzuführen. Die Partikel sind stoffschlüssig eingebettet (Abb. 7).

Abb. 6: Verteilung von Al2O3ZrO2 in der AlMg3-Matrix-Beschichtung

Abb. 7: Übersicht und Detailansicht des Übergangsbereichs Hartstoff-Matrix

Die Untersuchungen mit kleineren beziehungsweise größeren Hartstoffkörnungen (+2 µm bis 45 µm bzw. +75 µm bis 120 µm) führten nicht zu einer Erhöhung des Hartstoffgehalts in der Beschichtung. Werden Al2O3ZrO2-Partikel zentral über das Trägermedium dem Lichtbogen der Matrix X39Cr13 zugeführt, kommt es zu einer Verflüssigung der Hartstoffe. Um dies zu vermeiden, wurden die Hartstoffpartikel dem Spritzstahl zugeführt. Der höchste Hartstoffgehalt (circa 5 Vol.-%) in den Beschichtungen wurde erreicht, wenn der Hartstoff dem Spritzstrahl unmittelbar hinter dem Lichtbogen zugeführt wird. Trotz Variation sämtlicher Parameter konnte der Hartstoffgehalt in den Beschichtungen nicht erhöht werden. Sehr gute Ergebnisse (circa 20 Vol.-% Hartstoffgehalt) konnten durch die elektrostatische Aufladung der Partikel erzielt werden. Abbildung 8 zeigt einen Makroschliff einer Beschichtung.

Abb. 8: Makroschliff einer X39Cr13-Matrix mit eingebetteten Al2O3ZrO2-Partikeln

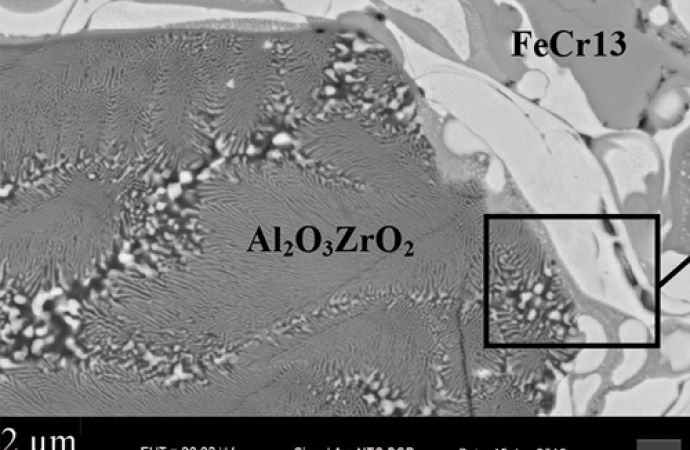

Es kommt zu einer stoffschlüssigen Verbindung zwischen dem Hartstoff und der Matrix (Abb. 9). Aus der dazugehörigen Elementanalyse (Tab. 3) ist ersichtlich, dass das Aluminium in die Matrix diffundiert, da ein deutlicher Diffusionsgradient erkennbar ist und damit eine stoffschlüssige Verbindung bestätigt wird. Die gute Anbindung zeigt sich auch durch die Ergebnisse der realisierten Verschleißuntersuchungen.

Abb. 9: Stoffschlüssige Einbettung der Al2O3ZrO2-Hartstoffe in der FeCr13-Beschichtung

Abb. 10: Strahlverschleißprüfstand [10]

Abb. 11: Drei-Körper-Abrasiv-Verschleißprüfstand [11]

Die Beschichtungen wurden vergleichend bei gleitender Beanspruchung sowie bei Strahlbeanspruchungen beurteilt. Die Abbildungen 10 und 11 zeigen die dafür eingesetzten Prüfstände [10, 11]. Bei den Drei-Körper-Abrasiv-Gleitverschleißuntersuchungen (SiO2 +225 µm–355 µm; Hardox 500; 100 N; 1 m/s) konnte als Folge der Hartstoffeinlagerung die Verschleißrate der Matrixbeschichtung um 41 % reduziert werden. Die Strahlverschleißuntersuchungen wurden mit dem Abrasiv SiO2 (Korngröße +150 µm–212 µm) bei 550 °C, einem Strahlwinkel von 45° und einer Abrasivgeschwindigkeit von 37,5 m/s durchgeführt. Ermittelt wurde eine Reduzierung der Verschleißrate infolge der Existenz von Hartstoffen in der Beschichtung gegenüber der reinen Matrixbeschichtung um circa 39 %.

5 Zusammenfassung

Das Ziel der durchgeführten Untersuchungen, Beschichtungen mit groben Hartstoffen herzustellen, wurde erreicht. Es ist gelungen in lichtbogengespritzte Beschichtungen circa 20 Vol.-% Hartstoffe mit Korngrößen von 45 µm bis 75 µm stoffschlüssig zu fixieren. Die Hartstoffe werden ungeschmolzen eingelagert und bewirken eine sehr deutliche Erhöhung des Verschleißwiderstandes. Die Einlagerung und stoffschlüssige Anbindung an die Matrix gelingt in Eisenbasis-Matrices durch den Einsatz der elektrostatischen Anziehung. Für die Aufladung der Partikel wurde eine Hochspannungskaskade benutzt. Die Optimierung der Parameter erfolgte versuchstechnisch. Die durchgeführten Verschleißprüfungen bestätigen die Erhöhung des Verschleißwiderstandes um circa 40 % gegenüber der an Beschichtungen ohne Hartstoffe gemessenen.

Danksagung

Die Arbeiten wurden mit Mitteln des BMWI durchgeführt. Die Projektpartner bedanken sich für die finanzielle Unterstützung und die Betreuung durch die AIF Berlin.

Literatur

[1] Ch. Rupprecht: Neue Methoden und Anwendungen des Thermischen Spritzens; Habilitationsschrift, Chemnitz, Technische Universität Chemnitz, 2013

[2] GTS e.V.: Was ist thermisches Spritzen?, Linde AG, Geschäftsbereich Linde Gas Unterschleißheim; online verfügbar unter: http://www.gts-ev.de/html_d/ts-info.htm, zuletzt abgerufen am 7.1.2019

[3] N. N.: Thermisches Spritzen - Potentiale, Entwicklungen, Märkte; DVS Bericht, vol. 254 (2007); Verlag für Schweißen und verwandte Verfahren, DVS-Verlag, Düsseldorf, S. 1-90

[4] T. M. Schnick: Thermisches Spritzen von inkongruent schmelzenden Werkstoffsystemen auf der Basis von Silicium; Werkstoffe und Werkstofftechnische Anwendungen, Vol. 12 (2002), Eigenverlag, Chemnitz

[5] H. Berns, W. Theisen: Eisenwerkstoffe – Stahl und Gusseisen; 4. bearbeitete Auflage (2008), Springer-Verlag, Berlin, Heidelberg, S. 106-107

[6] D. Serafinski, R. Winkelmann, F. Roland: Vergleichende Verschleißuntersuchungen von dynamisch und gleitend beanspruchten, eisenbasierten Verbundschichtungen mit eingelagerten keramischen Hartstoffen; Werkstoffe und Werkstofftechnische Anwendungen, vol. 52, Tagungsband zum 17. Werkstofftechnischen Kolloquium (2014), Eigenverlag, Chemnitz, S. 113-121

[7] R. Winkelmann, H. Pokhmurska: Verschleißschutz durch Fe-basierte, partikelverstärkte Schichten: Ceramic-Metal-Composite, 10. Fachtagung Verschleißschutz von Bauteilen durch Auftragschweißen, 25.-26. Juni 2014, Halle, DVS-Verlag, Düsseldorf

[8] A. Röttger: Entwicklung neuer Schichtverbunde auf Fe-Basis gegen Abrasion; Ruhr Universität Bochum – Lehrstuhl Werkstofftechnik, 2011

[9] W. Satke: Verschleiß- und Korrosionsschutz in Abfallverbrennungsanlagen durch thermisches Spritzen; VGB PowerTech, Vol. 3 (2011), Castolin GmbH Kriftel, S. 2

[10] BTU C-S Fertigungstechnik/Tribologie 2015 Strahlverschleiß (Senftenberg: Fertigungstechnik/Tribologie, BTU Cottbus-Senftenberg), online verfügbar unter: https://www.b-tu.de/fg-fertigungstechnik/forschung/ausstattung/tribologie/strahlverschleiss, zuletzt abgerufen am 7.1.2019

[11] BTU C-S Fertigungstechnik/Tribologie 2015 Harward ZIS Verschleißprüfstand (Senftenberg: Fertigungstechnik/Tribologie, BTU Cottbus-Senftenberg), online verfügbar unter: https://www.b-tu.de/fg-fertigungstechnik/forschung/ausstattung/

tribologie/harward-zis-verschleisspruefstand, zuletzt abgerufen am 7.1.2019

1) BTU Cottbus-Senftenberg, Universitätsplatz 1, D-01968 Senftenberg

2) C&M Technologies GmbH, Gewerbepark Am Bahnhof 10 + 26, D-36456 Barchfeld-Immelborn