Steigende Energieflexibilität durch residuallast-angepasste KWK

Das Thema Energieflexibilität und Anpassung der eigenerzeugten Energie an die Energieerzeugung aus regenerativen Energien gewinnt an Bedeutung. Regulierbare Eigenerzeugungsanlagen können zur Stabilisierung des Netzes einen enormen Beitrag leisten. Dieser Aufsatz zeigt, welchen Effekt der Einsatz von BHWK auf die Galvanikbranche hat und wie nicht nur die eigenen Energiekosten reduziert, sondern auch die Möglichkeit geschaffen wird, auf Signale der Energiewirtschaft zu reagieren, ohne die Energieversorgung zu unterbrechen.

Power-optimized Combined Heat and Power for the electroplating industry –

Respond to increasing energy flexibility through residual energy adapted combined heat and power plants

The subject of energy flexibility and adaptation of self-generated energy to energy production from renewable energies is becoming more important. Adjustable distributed power plants can have a huge impact for stabilizing the power grid. This article displays the effects of using combined heat and power on the electroplating industry. It demonstrates how nergy costs can be reduced, and furthermore how the possibility can be created to respond to signals of the energy industry without interrupting the energy supply.

1 Einleitung und Überblick

Im Jahr 2017 wurden 36,1 % des verbrauchten Stroms von erneuerbaren Energien abgedeckt. Insbesondere der Anstieg an Windkraft konnte in den letzten Jahren ein enormes Wachstum verzeichnen. Diese Energien unterliegen allerdings einer gewissen Fluktuation, da die Verfügbarkeit nicht vollumfänglich vorhersehbar ist. Die Volatilität des deutschen Strommarktes an der EEX (EEX: European Energy Exchange) verzeichnete im Jahr 2017 so viele Negativpreisstunden wie noch nie [1]. Um den flexiblen Strommarkt zu unterstützen und gleichzeitig die Energiekosten von Unternehmen zu reduzieren, wird in diesem Beitrag eine residuallast-optimierte Kraft-Wärme-Kopplung (KWK) für die Zeiten, in denen die regenerativen Energien den geringsten Deckungsbeitrag vom Energieverbrauch leisten oder in Zeiten einer Überdeckung abschalten, vorgestellt. Dabei wird die Energieversorgung der Unternehmen nicht unterbrochen.

Des Weiteren werden die Rahmenbedingungen der Energieflexibilität, der Stand der Forschung und die Notwendigkeit einer residuallast-angepassten Fahrweise von KWK erläutert. Schließlich wird die Funktionsweise eines residuallast-angepassten Blockheizkraftwerks (BHKW) beschrieben sowie das Anwendungsgebiet der Galvanikbranche näher betrachtet; mögliche Potenziale werden angegeben und eine Einordnung der galvanischen Prozesse vollzogen. Abschließend werden der weitere Forschungsbedarf und ein Ausblick vorgestellt.

2 Energieflexibilität

Grundsätzlich können eine Stabilisierung des Netzes und die Gewährleistung der Versorgungssicherheit unter anderem durch die Abschaltung von regenerativen Anlagen oder durch den Bezug von Regelenergie sichergestellt werden. Die Abschaltung und auch die Nutzung von Regelenergie sind mit Kosten verbunden, die von den Übertragungsnetzbetreibern getragen und in die Netzentgelte eingepreist werden.

Die Vorhaltung von Sekundärregelenergie und Minutenreserven kostete die Übertragungsnetzbetreiber im Jahr 2016 etwa 123,8 Millionen Euro. Dabei betrug die eingesetzte Energiemenge etwa 1,4 TWh für positive Sekundärregelleistung und 0,7 TWh für negative Sekundärregelleistung. Die abgerufene Energiemenge für Minutenregelleistung lag in Summe bei einem Wert von 0,228 TWh. Die Redispatch-Maßnahmen – also die Erhöhung oder Reduzierung von Kraftwerken nach vertraglicher Vereinbarung – beliefen sich im selben Zeitraum auf 11,475 TWh beziehungsweise 220 Millionen Euro. Das Abschalten von erneuerbaren Energien, Grubengas- und KWK-Anlagen wird Einspeisemanagement genannt. Nach dem Rekordjahr 2015, in dem 4,722 TWh abgeregelt wurden, ist die Ausfallarbeit im Jahr 2016 auf 3,743 TWh gesunken [2].

Tendenziell sind die Kosten für die Regulierung des Netzes gesunken. Die Regelung der Energieerzeugung und auch das Lastmanagement auf der Verbraucherseite werden mit einem weiteren Anstieg der erneuerbaren Energien jedoch weiter an Bedeutung gewinnen. Insgesamt gibt es vier Flexibilitätsoptionen:

- die Regelung der Erzeugung beziehungsweise der Wechsel des Energieträgers

- die Regelung der Übertragung

- die Steuerung des Verbrauchs und

- die Speicherung von Energie [3, 4].

Es gibt bereits Blockheizkraftwerke (BHKW), die entsprechend der Strompreise der Strombörse in Leipzig (EEX) ihre Leistung auf dieser Plattform verkaufen und somit ihren Gewinn aus dem Verkauf von Energie maximieren [5]. Erneuerbare Energien und KWK-Anlagen nehmen ebenfalls schon aktiv am Regelenergiemarkt teil. Untersuchungen haben ergeben, dass Blockheizkraftwerke in Wohn- und Nicht-Wohngebäuden einen wichtigen Beitrag zur Stabilisierung des Netzes – auch im Hinblick auf die aus derzeitiger Sicht zu erwartenden, zukünftige Ausbauszenarien – leisten können [6]. Diese Anlagen, die ihre Leistung entsprechend den Anforderungen aus dem Regelenergiemarkt hinauf oder herrunter drosseln können, bieten die produzierte Energie im Gebäudemanagement oder mittels Elektroheizern an [6, 7].

Das Forschungsvorhaben GalvanoFlex_BW

hat das Ziel, die Eigenenergieerzeugung eines produzierenden Unternehmens zu optimieren, indem der Wärme- und Stromverbrauch der Produktion durch die Energieerzeugung von einem Blockheizkraftwerk kostenoptimal gedeckt und zusätzlich die maximale Leistung zur Netzstabilisierung bereitgestellt wird. In diesem Beitrag wird der erste Schritt zur kostenoptimalen Erzeugung aufgezeigt. Durch die Maximierung des Eigenstromanteils und die Reduzierung der Spitzenlast – ohne dabei die Medienversorgung zu unterbrechen – wird der erste Teil des Forschungsvorhabens dargestellt.

3 Residuallast-angepasstes BHKW

Derzeit werden Blockheizkraftwerke meist wärmegeführt betrieben. Das bedeutet, dass mit dem Blockheizkraftwerk versucht wird, den Wärmebedarf eines Gebäudes soweit wie möglich abzudecken und den dabei generierten Strom je nach Situation ins Netz einzuspeisen oder dem Gebäude zur Verfügung zu stellen, wenn dort eine Nachfrage besteht. Dabei stellt der Eigenverbrauch jedoch die deutlich wirtschaftlichere Variante dar. Das soll nun bei einem stromoptimiert betriebenen Blockheizkraftwerk beachtet werden. Der primäre Fokus liegt dabei zwar immer noch auf der Deckung des Wärmebedarfs, allerdings wird die Flexibilität des Pufferspeichers genutzt, um das Blockheizkraftwerk nach Möglichkeit immer dann zu betreiben, wenn ein erhöhter Strombedarf vorliegt.

In einem im Rahmen von BWplus geförderten Vorprojekt (Stromoptimierter Betrieb von KWK-Anlagen durch intelligentes Wärmespeichermanagement, 2016 [8]) ist am Reutlinger Energiezentrum (REZ) der Hochschule Reutlingen ein Modell entwickelt worden, mit dessen Hilfe die stromoptimierte Betriebsweise von Blockheizkraftwerken simuliert werden kann. Inhalt des Projekts GalvanoFlex_BW ist es nun, dieses Modell weiter zu entwickeln und an die Gegebenheiten von Industriebetrieben anzupassen. Die Funktionsweise des Modells soll an dieser Stelle nur kurz erläutert werden. Genauere Details sind dem Abschlussbericht zum oben genannten Projekt sowie einer daraus entstandenen Veröffentlichung zu entnehmen [9].

3.1 Simulation in GalvanoFlex_BW

Eingangsgröße für die Fahrplanoptimierung des Blockheizkraftwerks ist eine Prognose für den kumulierten Wärmebedarf über die 24 Stunden des Folgetags. Wird zu der so entstehenden Wärmebedarfskurve die thermische Kapazität des Wärmespeichers addiert, so ergibt sich eine zweite, obere Wärmebedarfskurve, die parallel zur Ausgangs- oder unteren Wärmebedarfskurve verläuft. Zwischen diesen beiden Kurven befindet sich das sogenannte Flexibilitätsband, in dem das Blockheizkraftwerk einzig unter Berücksichtigung der Belange des Blockheizkraftwerks selbst beliebig ein- oder ausgeschaltet werden kann. Unter dieser Randbedingung werden in diesem Bereich eine hohe Anzahl Fahrpläne nach dem Monte-Carlo-Verfahren erzeugt. Dabei wird in festen Zeitabständen per Zufall entschieden, ob das Blockheizkraftwerk ein- oder ausgeschaltet sein soll.

Als Randbedingungen im Hinblick auf die zuvor genannten Belange des Blockheizkraftwerks werden die Mindestlaufzeiten und Mindeststillstandzeiten für das Blockheizkraftwerk definiert, die eingehalten werden müssen. Ebenso muss der Fahrplan in jedem Fall im Bereich zwischen den beiden Wärmebedarfskurven verlaufen. Anschließend werden alle mit Hilfe des Monte-Carlo-Verfahrens generierten Fahrpläne hinsichtlich der erzielten Eigenstromdeckung auf Basis des Stromlastgangs ausgewertet.

Aus einer Untermenge der besten Fahrpläne wird dann derjenige ausgewählt, bei dem das Blockheizkraftwerk die wenigsten Starts aufweist. Weniger Starts erhöhen den Gesamtwirkungsgrad des Blockheizkraftwerks und wirken sich positiv auf die Lebensdauer aus.

Die Simulation wird in Matlab/Simulink ausgeführt und sie dient der Verifizierung und Optimierung der Steuerungsalgorithmik. Im Anschluss daran, das heißt nach erfolgreichem Abschluss dieser Arbeiten, kann der Algorithmus auf die Steuerung des Blockheizkraftwerks portiert und in der Praxis getestet werden.

Letztendlich ist das Ergebnis jedoch von der Prognose der Strom- und Wärmelastgänge im jeweiligen Versorgungsobjekt abhängig. Je besser diese Prognosen sind, desto genauer sind die erstellten Fahrpläne und desto eher lässt sich damit die Eigenverbrauchsrate erhöhen.

4 Galvanotechnikbranche als mögliches Einsatzfeld

Für die Etablierung von KWK-Anlagen in Unternehmen und im Privatsektor ist es wichtig, dass ein gewisser Wärmebedarf innerhalb des Bilanzrahmens vorliegt oder die entstehende Wärme in ein Fern- oder Nahwärmenetz abgeführt werden kann. Der Einsatz von KWK-Anlagen bietet sich insbesondere an, wenn nicht nur die erzeugte Wärme, sondern auch der parallel erzeugte Strom genutzt werden können. Die durchgeführte volkswirtschaftliche Betrachtung bezieht sich auf ein Szenario mit Wärmesenke innerhalb des

Unternehmens.

Mittelgroße Galvanikunternehmen mit 70 bis 100 Mitarbeitern haben einen typischen Energieverbrauch in Form von Strom und Wärme zwischen 5.000 MWh und 10.000 MWh. Dabei verteilt sich der Energieverbrauch von Galvanikbetrieben im Durchschnitt auf 60 % Strom und 40 % Wärme. Der Anteil der Energiekosten kann zwischen 7 % und 20 % variieren. Der Anteil hängt insbesondere vom eingesetzten Verfahren ab [10]. Details hierzu werden in Abschnitt 4.1 näher beschrieben.

Blockheizkraftwerke erreichen eine Vorlauftemperatur von bis zu 105 °C und bieten sich daher für Galvanikbetriebe an. Die meisten galvanischen Prozesse werden zwischen 0 °C (Verfahren der Hartanodisation (Schicht wird als Harteloxal bezeichnet)) und 90 °C (chemische Abscheidung von Nickel) betrieben. Neben dem Temperaturniveau ist ein weiterer wichtiger Faktor bei der Auswahl der KWK-Anlage das benötigte Verbrauchsverhältnis von Wärme und Strom.

Zur Beschreibung der Eignung eines Blockheizkraftwerks wird die Stromkennzahl S berechnet (Gl. <1>) [11].

S= Pel / QNutz<1>

Hierfür werden die elektrische Nutzleistung Pel und die thermische Nutzleistung QNutz ins Verhältnis gesetzt. Blockheizkraftwerke können so je nach eingesetztem Antriebsmotor und Energiequelle eine Stromkennzahl zwischen 0,3 und 1,1 vorweisen [12]. Die durchschnittliche Verteilung von 60 % Strom und 40 % Wärme entspricht einer Stromkennzahl von 1,5. Da die Stromkennzahl von Galvanikbetrieben größer ist, als die eines Blockheizkraftwerks, bedeutet das, dass der Strombedarf nicht vollumfänglich abgedeckt werden kann und somit zusätzlich Strom aus dem Netz bezogen werden muss. Diese Flexibilität wird innerhalb dieses Forschungsvorhabens genutzt, um das Netz durch Abschalten des Blockheizkraftwerks in den Zeiten zu belasten, in denen zu viel regenerativer Strom im Netz ist und das Netz durch das Einschalten des Blockheizkraftwerks in den Zeiten zu stabilisieren, in denen eine hohe Residuallast vorliegt.

Die Galvanikbranche in Deutschland besteht in etwa aus 1500 industriellen Lohn- und Betriebsgalvaniken [13]. Mit dem oben genannten gemittelten Energieverbrauch hat diese Branche einen Energieverbrauch von etwa 11,25 °TWh (6,75 °TWhel und 4,5 TWhth (el = elektrische Energie, th = thermische Energie). Die erzielbaren Effekte durch den Einsatz eines Blockheizkraftwerks für Galvanikbetriebe in Deutschland können aus Tabelle 1 entnommen werden.

Bei einem reinen wärmegeführten Betrieb und einer Stromkennzahl von 1,1 könnten 4,95 TWhel durch Blockheizkraftwerke in Unternehmen erzeugt werden, die restlichen 1,8 TWhel müssten aus dem Netz bezogen werden. Die hier angenommenen spezifischen Kohlenstoffdioxidemissionen für das Blockheizkraftwerk stellen einen Mittelwert aus unterschiedlichen Blockheizkraftwerken mit unterschiedlicher Stromkennzahl und Energieträgern dar. Diese gekoppelte Strom- und Wärmebereitstellung würde gegenüber einer getrennten Erzeugung zu einer Einsparung an erzeugtem Kohlenstoffdioxid und Primärenergie von zirka 5920 t CO2 und 11,87 TWh führen [11, 14–16]. Auf Deutschland bezogen, das pro Jahr etwa 3756 °TWh Energie verbraucht [17], könnten auf diese Weise ungefähr 0,3 % des Primärenergieverbrauchs eingespart werden.

4.1 Einordnung der galvanischen Verfahren

Die hohen Energiekostenanteile der Branche sind auf das Grundprinzip der Galvanotechnik zurückzuführen. Die Schichtabscheidung erfolgt elektrochemisch aus meist wässrigen Metallsalzlösungen, den Elektrolyten. Durch das Anlegen eines elektrischen Gleichstroms werden Metallionen aus den Elektrolyten am Bauteil reduziert und bilden dadurch eine schützende Schicht. Zur elektrischen Energie zur Metallabscheidung kommt der Energiebedarf für die Temperierung der Prozess. Die meisten Verfahren, wie beispielsweise das Vernickeln oder das Verzinken, arbeiten bei Temperaturen zwischen 20 °C und 60 °C [18].

Dem Beschichtungsprozess sind Vorbehandlungsschritte zur Reinigung der Bauteile vorgeschaltet, die meist bei Temperaturen zwischen 40 °C und 60 °C betrieben werden und den Wärmebedarf mitbestimmen [18]. Je nach Verfahren können thermische Nachbehandlungsprozesse notwendig sein. Der Energieverbrauch erweitert sich durch verschiedene Komponenten von galvanotechnischen Anlagen, zum Beispiel Umwälzpumpen, Absaugung, Trockner oder Antriebe.

Eine Studie des Bayerischen Landesamts für Umweltschutz [10] ermittelte für einen ausgewählten Betrieb folgende Hauptverbraucher:

- Gleichrichter: 32 %

- Beheizung der Prozesse: 23 % (inkl. Vor- und Nachbehandlung)

- Raumbeheizung: 28 %

- elektrische Antriebe: 12 %

Daraus ergibt sich eine ungefähre Aufteilung von 60 % elektrischem und 40 % thermischem Energieverbrauch, die, wie bereits dargelegt, sehr günstig für den Betrieb der Kraft-Wärme-Kopplung ist. Die genauen Anteile sind jedoch stark von den jeweiligen Beschichtungsverfahren abhängig. Im Folgenden wird ein Überblick über die Energieintensität verschiedener galvanischer Prozesse gegeben.

Einen besonders hohen Energiebedarf besitzen die Verfahren Hartverchromung und Harteloxieren. Der elektrische Energiebedarf ergibt sich maßgeblich aus dem Produkt aus Strom und Spannung. Bei der Hartverchromung wird mit hohen Stromdichten zwischen 20 A/dm2 und 100 A/dm2 und den sich daraus ergebenden Spannungen zwischen etwa 8 V und 5 V gearbeitet [19]. Ein erheblicher Teil der elektrischen Energie wird während der Abscheidung in Wärme umgesetzt, die durch Kühlung abgeführt werden muss. Beim Harteloxieren werden sehr hohe Spannungen bis zu 100 V, bei Stromdichten zwischen üblicherweise 2 A/dm2 und 5 A/dm2 benötigt. Der Elektrolyt muss auf rund 0 °C gekühlt werden, um die typischen Eigenschaften von Harteloxalschichten gewährleisten zu können [18]. Wie auch bei der Hartverchromung muss der Prozess stark gekühlt werden, da bis zu 70 % der über die Gleichrichter eingetragenen Energie als Joulesche Wärme wieder abgeführt werden muss [20, 21].

Einen sehr hohen thermischen Energieverbrauch besitzt zudem die chemische Vernicklung, ein autokatalytischer Prozess, der für eine wirtschaftliche Abscheidungsgeschwindigkeit bei Temperaturen um 90 °C betrieben werden muss [18]. Für diese drei Verfahren erscheint der Einsatz der Kraft-Wärme-Kopplung besonders lohnenswert, da sich durch den Umstieg auf eine gekoppelte Erzeugung besonders große Einsparungen im Vergleich zum netzseitigen Energiebezug ergeben.

Weitere galvanotechnische Verfahren wie das Verzinken, Verkupfern oder Vernickeln, bei denen moderate Temperaturen und vergleichsweise niedrige Stromdichten vorliegen [18] haben einen geringeren flächenbezogenen Energieverbrauch. Der Betrieb von KWK-Anlagen kann trotzdem sinnvoll sein, da, wie bereits dargelegt, das Verhältnis aus Strom- und Wärmebedarf sehr günstig ist.

Der Strombedarf unterliegt größeren Schwankungen als der Wärmebedarf. Deshalb empfiehlt sich die Entwicklung einer stromoptimierten, flexiblen und damit residuallastangepassten Kraft-Wärme-Kopplung.

4.2 Stromoptimierte BHKW in der Galvanik

Um einen Einblick in die Vorteilhaftigkeit des stromoptimierten Betriebs eines Blockheizkraftwerks in der Galvanotechnik zu bekommen, sollen an dieser Stelle erste Ergebnisse vorgestellt werden. Untersucht wurde dabei ein Galvanikbetrieb, bei dem der Jahreswärmebedarf den Jahresstrombedarf um etwa das Dreifache übersteigt. Eine daraus folgende Energiekosteneinsparung bezieht sich auf die Option, Strom und Wärme getrennt zu erzeugen, das heißt, Strom aus dem Netz zu beziehen und Wärme im Gaskessel zu erzeugen. Für die Betrachtung werden durchschnittliche Industriepreise für Strom und Gas in Höhe von 17,2 ct/kWhel (nach BDEW) und 4,5 ct/kWh (Hs) (aus: statista) angesetzt. Für das Blockheizkraftwerk sind Stromerlöse nach Kraft-Wärme-Kopplungsgesetz (KWKG), Gaskosten sowie Kosten für Wartung und Instandhaltung hinterlegt; Kapitalkosten sind dagegen nicht enthalten.

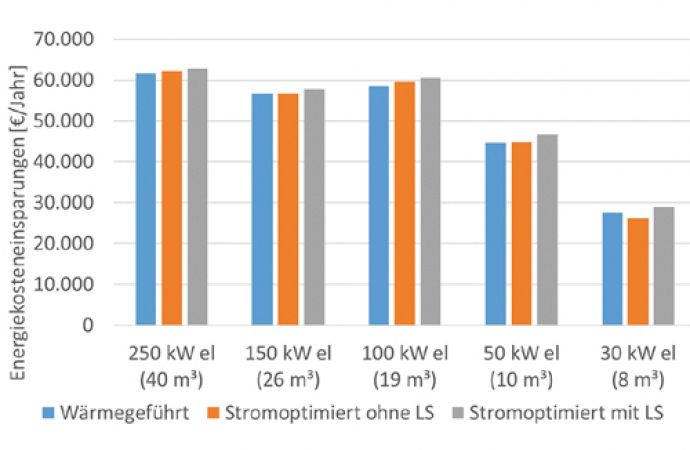

Abbildung 1 zeigt die jährlichen Energiekosteneinsparungen für fünf Blockheizkraftwerke unterschiedlicher Leistung. Für jedes wurde der Pufferspeicher dabei so ausgelegt, dass das Verhältnis von Pufferspeichervolumen zu thermischer Leistung des Blockheizkraftwerks gleich ist. Jedes Blockheizkraftwerk wurde sowohl wärmegeführt als auch stromoptimiert simuliert. Im stromoptimierten Betrieb wurde zusätzlich die Variante untersucht, bei der neben der Eigenstromdeckung die Senkung der elektrischen Lastspitze ein weiteres Optimierungskriterium darstellt.

Abb. 1: Mit Blockheizkraftwerk erreichbare Energiekosteneinsparungen in einem Galvanikbetrieb bei unterschiedlichen Betriebsweisen

Zu sehen ist nun zum einen, dass die Einsparungen mit zunehmender Größe des Blockheizkraftwerks ansteigen. Zum anderen ist zu erkennen, dass der stromoptimierte Betrieb, gerade bei den größeren Blockheizkraftwerken, die weniger Stunden im Jahr betrieben werden und somit bei der Optimierung flexibler sind, einen kleinen Vorteil gegenüber dem wärmegeführten Betrieb aufweist. Verstärkt wird dieser Vorteil durch das Lastspitzenmanagement.

An dieser Stelle ist anzumerken, dass die Vorteilhaftigkeit von stromoptimiertem Betrieb und Lastspitzenmanagement stark vom Profil der Jahresdauerlinie des Stromverbrauchs abhängt. Bei ausgeprägten Stromspitzen treten die Vorteile folglich deutlicher zu Tage. Dieser Aspekt wird in einem Folgeartikel aufgegriffen und ausführlicher diskutiert.

Um die Wirtschaftlichkeit der verschiedenen Blockheizkraftwerke in der Galvanotechnik in anderer Weise zu verdeutlichen, ist in Abbildung 2 der interne Zinsfuß dargestellt, der sich für jede Variante über 60 000 Betriebsstunden und damit über den Zeitraum bis zur ersten Generalüberholung des Blockheizkraftwerks ergibt. Berücksichtigt wurden dabei eine jährliche Steigerung der Energiepreise von 3 % sowie eine allgemeine Preissteigerung von 1 %. Neben den zuvor erläuterten Kosten und Erträgen ist hier die Abschreibung des Blockheizkraftwerks jeweils eingerechnet.

Abb. 2: Interner Zinsfuß für die betrachteten BHKW über einen Zeitraum von 60 .000 Betriebsstunden

Es zeigt sich, dass der interne Zinsfuß bei den kleineren Anlagen trotz der geringeren absoluten Energiekosteneinsparungen deutlich besser ist, als bei den größeren. Ursächlich verantwortlich für diese Abhängigkeit sind die Investitionskosten, die mit der Leistung des Blockheizkraftwerks ansteigen. Mit Blick auf die erreichten Werte ist abzulesen, dass mit dem Blockheizkraftwerk mit einer elektrischen Leistung von 50 KW unter Einbeziehung des Lastspitzenmanagements ein interner Zinsfuß von über 30 % erreicht werden kann. Dieser Wert untermauert eindrücklich die generelle Vorteilhaftigkeit des Einsatzes von Blockheizkraftwerken in dem betrachteten Galvanikbetrieb. Zudem weisen die Ergebnisse darauf hin, dass die stromoptimierte Betriebsweise sowie das Lastspitzenmanagement diesen Effekt gegenüber der klassischen wärmegeführten Betriebsweise noch einmal verstärken können.

Inwieweit sich diese Aussage verallgemeinern und auf andere Betriebe übertragen lässt, soll ebenfalls in einem Folgeartikel erörtert werden. Es kann jedoch bereits vorweggenommen werden, dass bei geeigneter Auslegung nahezu in jeder Anwendung ein wirtschaftlicher Vorteil erzielt werden kann, der lediglich bei sehr geringem jährlichen Wärmebedarf verschwindet, was in der Natur der Sache liegt, da Blockheizkraftwerke zur gekoppelten Erzeugung von Strom und Wärme eingesetzt werden und damit ihre Wirkung erst bei ausreichendem Wärmebedarf vollständig entfalten können.

5 Zusammenfassung und Ausblick

In diesem Aufsatz wurde aufgezeigt, wieso eine Interaktion mit dem flexiblen Energiemarkt notwendig und insbesondere für die Zukunft relevant ist. Zudem wurde dargelegt, welche Einflüsse die Integration von Blockheizkraftwerken in der galvanotechnischen Industrie hat und welche Vorteile dadurch nicht nur für das einzelne Unternehmen, sondern für die gesamte Industrie, erzielt werden können. Der Betrieb von Blockheizkraftwerken ermöglicht bereits jetzt Einsparungen für die einzelnen Unternehmen. Zukünftig, das heißt, mit steigenden Anteilen von volatilem Strom aus Windkraft- und Photovoltaikanlagen wird die Energieflexibilität von Blockheizkraftwerken weiter an Bedeutung gewinnen. Dem entsprechend sind die hier entwickelten optimalen Betriebsweisen für Blockheizkraftwerke gut geeignet, den bereits bestehenden wirtschaftlichen Vorteil zu verstärken .

Literatur

[1] Agora Energiewende: Die Energiewende im Stromsektor: Stand der Dinge 2017. Rückblick auf die wesentlichen Entwicklungen sowie Ausblick auf 2018 (2018); online verfügbar unter: www.agora-energiewende.de/fileadmin/Projekte/2018/Jahresauswertung_2017/Agora_Jahresauswertung-2017.pdf

[2] Bundesnetzagentur für Elektrizität, Gas, Telekommunikation, Post und Eisenbahnen (2017): Monitoringbericht 2017; online verfügbar unter: https://www.hannover.ihk.de/fileadmin/data/Dokumente/Themen/Energie/Monitoringbericht 2017.pdf

[3] M. Metz: Flexible Energieversorgung. Modellierung der Last- und Erzeugungssituation dezentraler Versorgungsgebiete zur Bestimmung der Systemflexibilität; Dissertation, TU Dortmund (2013)

[4] E. Köse, A. Sauer, C. Pelzel: Energieflexibel durch bivalente Produktionsanlagen; in: wt Werkstatttechnik online (2017); 107:366-372

[5] Bundesverband Kraft-Wärme-Kopplung e.V. / bofest consult GmbH: Kurzstudie – Beitrag von zentralen und dezentralen KWK-Anlagen zur Netzunterstützung (2014); online verfügbar unter: https://www.bkwk.de/fileadmin/users/bkwk/infos/studien/bc_BKWK_Beitrag_von_zentralen_un d_dezentralen_KWK-Anlagen_zur_Netzstuetzung_FINAL.pdf

[6] Forschungsverbund Erneuerbare Energien: Regelleistung aus Blockheizkraftwerken – Treiber, Potenziale und Hemmnisse (2013); online verfügbar unter: http://www.fvee.de/fileadmin/publikationen/

Themenhefte/th2013-2/th2013_06_03.pdf

[7] VDI-Berichte 2212, Optimierung in der Energiewirtschaft: Einsatz von BHKW mit Wärmespeicher im virtuellen Regelenergiekraftwerk – Modellierung der Regelenergiebereitstellung bei komplexen Energiesystemen mit intertemporalen Restriktionen (2013); online verfügbar unter: https://www.energietechnik.tu-berlin.de/fileadmin/fg106/Dateien/Mitarbeiter/2013_Spieker_-_BHKW_im_virtuellen_Regelenergiekraftwerk__VDI-Berichte_2212_.pdf

[8] D. Lödige, B. Thomas, C. Widmann: Stromoptimierter Betrieb von KWK-Anlagen durch intelligentes Wärmespeichermanagement; Abschlussbericht (2016)

[9] C. Widmann, D. Lödige, A. Toradmal, B. Thomas: Enabling CHP units for electricity production on demand by smart management of the thermal energy storage; Applied Thermal Engineering 114 (2017), S. 1487–1497

[10] Bayer. Landesamt für Umweltschutz (Hrsg.): Effiziente Energienutzung in der Galvanikindustrie; Augsburg (2003)

[11] Richard A. Zahoransky: Energietechnik – Systeme zur Energieumwandlung; Kompaktwissen für Studium und Beruf; 4. aktualisierte und erweiterte Auflage (2009); ISBN 978-3-8348-0488-4

[12] BINE Informationsdienst: Kraft und Wärme koppeln (2006); online verfügbar unter: http://www.bine.info/fileadmin/content/Publikationen/Basis_Energie/

Basis_Energie_Nr._21/basis21internetx.pdf

[13] Institut für Ökologie und Politik GmbH (o.J.): Branchenanalyse der deutschen Galvano- und Oberflächentechnik; online verfügbar unter: http://www.reach-helpdesk.info/fileadmin/reach/dokumente/Anhang01Branchenanalyse.pdf

[14] Umweltbundesamt: Konventionelle Kraftwerke und erneuerbare Energien (2018); online verfügbar unter: https://www.umweltbundesamt.de/daten/

energie/konventionelle-kraftwerke-erneuerbare-energien#textpart-5

[15] Öko-Institut e.V.: Aktueller Stand der KWK-Erzeugung (Dezember 2015); online verfügbar unter: www.oeko.de/oekodoc/2450/2015-607-de.pdf

[16] Umweltbundesamt: Entwicklung des Primärenergieverbrauchs in Deutschland nach Energieträgern mit politischen Zielen (2018); online verfügbar unter: https://www.umweltbundesamt.de/daten/energie/primaerenergieverbrauch#textpart-2

[17] Umweltbundesamt: Energieverbrauch nach Energieträgern, Sektoren und Anwendungen (2018). online verfügbar unter: www.umweltbundesamt.de/daten/energie/energieverbrauch-nach-energietraegern-sektoren

[18] Thomas W. Jelinek: Praktische Galvanotechnik; Ein Lehr- und Handbuch; 5. erweiterte und neu überarbeitete Auflage (1997), Leuze Verlag, Saulgau/Württ.

[19] Günther A. Lausmann, Jürgen N. M. Unruh: Die galvanische Verchromung; 2., komplett überarbeitete Auflage (2006), Leuze Verlag, Bad Saulgau

[20] St. Kölle, K. Schmid, M. Metzner, Christian Mock: Das ÖKOXAL-Verfahren: Verbesserte Energieausbeute beim Hartanodisieren; in: Alexander Michaelis (Hg.): Symposium: Anodisieren - Oxidschichten von hart bis smart; Dresden, 24.-25. November 2016; Fraunhofer IKTS, Stuttgart: Fraunhofer Verlag

[21] St. Kölle, K. Schmid, Chr. Mock: Neue Erkenntnisse beim Hartanodisieren - Muss der Elektrolyt auf 0 °C gekühlt werden?; WOMag 11/2015; online verfügbar unter: https://www.wotech-technical-media.de/

womag/ausgabe/2015/11/23_koelle_alu_11j2015/

23_koelle_alu_11j2015.php

Zu den Autoren

M. Sc. Ekrem Köse, Prof. Dr. Alexander Sauer

Universität Stuttgart, Institut für Energieeffizienz in der Produktion, Nobelstraße 12, D-70569 Stuttgart;

E-Mail: ekrem.koese@eep.uni-stuttgart.de

E-Mail: alexander.sauer@eep.uni-stuttgart.de

- www.eep.uni-stuttgart.de/

Prof. Dr. Bernd Thomas, M. Sc. Tobias Müller

Reutlingen Research Institute, Hochschule Reutlingen, Alteburgstraße 150, D-72762 Reutlingen;

E-Mail: bernd.thomas@reutlingen-university.de

E-Mail: tobias.mueller@reutlingen-university.de

- www.reutlingen-university.de/de/forschung/lehr-und-forschungszentren/reutlinger-energiezentrum/

Dr.-Ing. Stefan Kölle, Dipl.-Ing. Peter Schwanzer

Fraunhofer-Institut für Produktionstechnik und Automatisierung IPA, Nobelstraße 12, D-70569 Stuttgart;

E-Mail: stefan.koelle@ipa.fhg.de

E-Mail: peter.schwanzer@ipa.fhg.de

- www.ipa.fraunhofer.de

Hinweis

Erstveröffentlichung des vorliegenden Beitrags erfolgte in: wt Werkstattstechnik online, Jahrgang 108 (2018) H. 7/8