1 Anwendung für reibwerterhöhende Oberflächen

Die dynamische Übertragung von mechanischen Kräften und Drehmomenten bei Maschinen kann unter anderem dadurch erfolgen, dass Antrieb und anzutreibendes Maschinenelement durch das Aufeinanderpressen zweier (meist rotierender) Flächen verbunden werden. Je nach Ausführung der Maschinen kommen dauerhaft arbeitende, aber lösbare oder zyklisch arbeitende Verfahren zur Übertragung der Kräfte zum Einsatz. Anwendungsbeispiele dafür können Flanschverbindungen, Stirnpressverbindungen, Welle-Nabe-Verbindungen, aber auch Schraubverbindungen sein, die in der Regel zu den dauerhaften zählen. Zyklisch arbeitende Systeme zur Kraft- und Drehmomentübertragung bestehen beispielsweise aus zwei aufeinander gepressten Scheiben.

In allen Fällen unterliegt die Effizienz der Kraft- oder Drehmomentübertragung der Forderung, Reibung so weit wie möglich zu unterbinden. Zu den relevanten Kenngrößen derartiger Kraftübertragungen zählt vor allem die zur Verfügung stehende Fläche der beiden Kontaktpartner (Antrieb und Gegenstück). Je effizienter Reibung oder Schlupf unterbunden werden, um so kleiner und damit leichter können die beiden Kontaktpartner konstruktiv gestaltet werden - Reibwerterhöhung bietet damit einen entscheidenden Anteil an der Energie- und Materialeinsparung im Anlagen- und Maschinenbau! Eine effiziente und sehr flexible Lösung zur Erzielung einer Reibwerterhöhung basiert auf Dispersionsbeschichtungen aus chemisch oder galvanisch abgeschiedenen Nickel- und Nickel-Phosphor-Schichten mit eingelagerten Hartstoffen. Als Hartstoff hat sich insbesondere Diamant in Körnungen von etwa 5 µm bis zu 35 µm bewährt.

REM-Aufnahme einer Nickeloberfläche mit eingebetteten Diamantpartikeln

Zur Anwendung kommen reibwerterhöhende Oberflächen in verschiedenen Ausführungsformen vor allem in der Automobilindustrie in Kurbelwellen beziehungsweise für Nockenwellen. Bei den Premiumherstellern werden diese Oberflächen zudem in Lenkung, Fahrwerk oder Getriebe genutzt. Besonders hohe Anforderungen im Motorsport belegen die Leistungsfähigkeit derartiger Schichten Des Weiteren sind sie in Windkraftanlagen zu finden, bei denen sie aufgrund der erzielbaren Einsparung an Bauteilmasse sowie der guten Korrosionsbeständigkeit durch den Einsatz der Nickel-Phosphor-Legierung als Schichtwerkstoff überzeugen können. Durch den Einsatz der Dispersionsbeschichtungen, wie sie von der CCT GmbH unter der Markenbezeichnung Diagrip angeboten werden, lassen sich vibrationsbeständige und dauerfeste Flanschverbindungen erzielen.

Eine von zahlreichen Einsatzmöglichkeiten der reibwerterhöhenden Oberflächen ist die schlupffreie Übertragung von Kräften zwischen Draht und Laufrad in einem Messsystem

2 Voraussetzungen für reibwerterhöhende Dispersionsschichten

Die Eigenschaft der Reibwerterhöhung ist an bestimmte konstruktive Voraussetzungen geknüpft, die als Basis für eine optimale Kraftübertragung gelten können:

- Kontaktflächen für die Übertragung von Kräften und Drehmomenten: Die Höhe der zu übertragenden Kräfte und Momente steht in direktem Zusammenhang mit den (makroskopischen) Flächenanteilen der Bauteilpartner beziehungsweise mit der geometrischen Anpassung der beiden Bauteilpartner

- Ausführung der Kontaktflächen: Die Effizienz der Übertragung von Kräften und Drehmomenten richtet sich nach den tatsächlichen (mikroskopischen) Kontaktflächen. Hier spielen die Rauheiten der Kontaktflächen sowie die Orientierung von Bearbeitungsstrukturen wie Dreh- oder Schleifriefen eine Rolle.

- Härte der Oberfläche der Kontaktflächen: Die Verzahnung zwischen den Diamanten der reibwerterhöhenden Dispersionsbeschichtung (in der Regel eine Nickel- oder Nickel-Phosphor-Schicht) und der Oberfläche des Bauteils wird von der Oberflächenhärte des Bauteils bestimmt. Eine höhere Oberflächenhärte erschwert das Eindringen der Diamanten in die Bauteiloberfläche. Eine niedere Oberflächenhärte verstärkt das Abscheren (in Form eines Werkstoffverschleißes) von Werkstoff des Bauteils durch (Reib)Verschleiß; das heißt, die Kraftübertragung wird geringer!

- Belegung der Kontaktflächen mit Fremdstoffen: Die Art der Verzahnung zwischen reibwerterhöhender Oberfläche und Kontaktpartner wird nicht oder unwesentlich durch vorhandene Fremdstoffe (Öl, Fett, Schmutz) beeinträchtigt

- Montage und Demontage der Kontaktflächen: Die Kontaktflächen lassen sich nach Lösen von Verschraubungen oder Wegnahme von Anpressdruck leicht voneinander trennen

- Konstruktion: Der Einsatz von Dispersionsschichten zur Kraft- und Drehmomentübertragung erfordert keine konstruktiven Änderungen der Bauteile. Dies gilt im besonderen für den Einsatz von Folien mit ein- oder vorzugsweise beidseitig aufgebrachter Dispersionsschicht.

3 Kennwerte für reibwerterhöhende Dispersionsschichten

Die Dispersionsschichten zur Erhöhung der Reibwerte stehen mit unterschiedlichen Größen an polyederförmigen, scharfkantigen Diamanten zur Verfügung. Die einzusetzende Größe der Diamanten richtet sich nach der Rauheit der Oberfläche der Reibpaarungen. Bestmögliche Ergebnisse werden bei Oberflächen mit geringer Rauheit und geringer Welligkeit – Resultat der Metallbearbeitung durch mechanische Verfahren wie Drehen, Fräsen, Schleifen – erzielt.

Sowohl raue als auch wellige Oberflächen reduzieren die tatsächliche wirksame Kontaktfläche zwischen der reibwerterhöhenden Dispersionsschicht und den Bauteiloberflächen der Reibpaarung. Gebräuchliche Diamantkörnungen liegen zwischen etwa 10 µm und etwa 35 µm bei Füllgraden zwischen etwa 15 % und 30 %. Prinzipiell ist es möglich, solche Schichten direkt auf die Oberfläche eines der beiden Reibpartner abzuscheiden. Alternativ können auch mit einer Dispersionsschicht versehene Metallfolien mit Dicken von einigen 10 µm bis in den Millimeterbereich verwendet werden. Je nach Anwendungsfall kann die eine oder die andere Lösung vorteilhafter sein.

Der Einsatz von Nickel-Phosphor bietet die Möglichkeit zur Steigerung der Abscheidehärte (etwa 550 HV0,1) durch eine Wärmebehandlung auf Werte von bis zu 950 HV0,1. Darüber hinaus lässt sich die Korrosionsbeständigkeit ebenfalls über den wählbaren Phosphorgehalt der Legierung in gewissen Grenzen variieren. Bewährt hat es sich, die Dicke der Nickelschicht so zu wählen, dass die Diamantpartikel ausreichend weit aus der Nickelschicht herausragen und damit zuverlässig einen stoffschlüssigen Verbund mit dem Gegenstück der Reibpaarung erzeugen können.

Als Kennwert für die Qualität der reibwerterhöhenden Dispersionsbeschichtung kann der Reibwert für die Oberfläche herangezogen werden. Allerdings hängt dieser Wert in erster Linie von der aufgebrachten Anpresskraft ab. Übliche Kennwerte liegen zwischen etwa µ = 0,5 und µ = 0,7. Damit wird eine Erhöhung der Reibwerte gegenüber etwa µ = 0,3 ohne Einsatz der Schichten erzielt, was eine Steigerung der übertragbaren Kräfte beziehungsweise Drehmomente um den Faktor 3 bis 4 bewirkt, wie in detaillierten Prüfungen nachgewiesen werden konnte.

4 Vorteile reibwerterhöhender Beschichtungen

Die Verwendung von reibwerterhöhenden Beschichtungen oder von beschichteten Metallfolien bietet für die Kraftübertragung im Bereich Maschinenbau, Energietechnik oder Anwendungen im Fahrzeugbau eine attraktive Möglichkeit, Funktion und Konstruktion von kraftschlüssigen Verbindungen zu verbessern:

- Erhöhung der übertragbaren Kräfte und Momente einer Verbindung pro Flächeneinheit und daraus folgend Verringerung der Bauteilgrößen und -gewichte

- Erhöhung des Sicherheitsfaktors

- Kostenreduktion der Einzelkomponenten

- Einfache Handhabung

- Unempfindlichkeit gegenüber Schmierstoffen

- Grundsätzlich wiederverwendbar nach Demontage

- Einsatz ohne konstruktiven Änderungsaufwand

Die Dispersionsschichten auf Basis von Nickel und Nickel-Phosphor zeichnen sich dadurch aus, dass sie mehrere wichtige Eigenschaften besitzen beziehungsweise dass sich die Eigenschaften je nach Zusammensetzung und/oder Wärmebehandlung den Anforderungen zum Einsatz anpassen lassen. Der Anbieter CCT GmbH unterstützt Konstrukteure dabei, im Vorfeld der Konstruktion oder des Einsatzes die optimale Gestaltung der Verbindung zu ermitteln.

- www.cct-plating.com

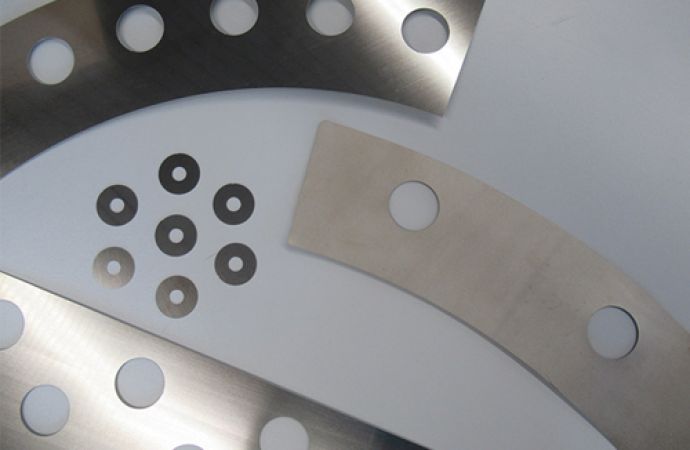

Text zum Titelbild: Besonders hohe Freiheitsgrade für den Einsatz bilden reibwertehöhende Folien (ein- oder beidseitig), die mittels Laser- oder Wasserstrahlschneiden sowie durch Stanzen in nahezu beliebigen Formen herstellbar sind