Hoch beanspruchte Bauteile in Maschinen und Fahrzeugen stellen oft besondere Ansprüche an Korrosionsschutz, Verschleißfestigkeit gegen verschiedene Verschleißmechanismen und das systemische Reibverhalten. Hier kommen häufig gegeneinander laufende verschiedenartig beschichtete Oberflächen zum Einsatz, deren Reib- und Verschleißverhalten oft nicht ausreichend vorhergesagt werden kann. Einfache Modellprüfungen liefern eine erste Indikation für Reibwerte im konkreten System und die zu erwartenden Verschleißraten.

1 Hintergrund

Werden im industriellen Umfeld, wie etwa im Maschinen-, Fahrzeug-, Textilmaschinen-, Werkzeugbau oder im Energiesektor hohe Leistungsfähigkeit und Lebensdauer tribologisch belasteter Komponenten verlangt, reichen Standardverfahren zur Funktionalisierung von Oberflächen oft nicht mehr aus, um die gewünschten Eigenschaften zielsicher und nachhaltig sicherzustellen. Hier setzt die De Martin-Gruppe als international tätiger Beschichtungsdienstleister in ihrem Kompetenzzentrum für Oberflächentechnik nicht nur auf etablierte Technologien, sondern auf maßgeschneiderte Beschichtungslösungen einerseits und auf innovative technologiehybride Beschichtungen andererseits.

2 Kennwerte für Reibung

Reibverhalten und die Verschleißmechanismen sind dabei oft im Fokus des Interesses. Der Reibbeiwert einer Oberfläche ist dabei aber kein Werkstoffkennwert wie andere mechanische Eigenschaften, sondern vielmehr ein tribologischer Systemkennwert. Zu den einflussnehmenden Größen gehören hier neben den Reibpartnern vor allem die Oberflächentopographie, Zwischenstoffe, Arbeitstemperaturen, Kontaktspannungen und relative Gleitgeschwindigkeiten. Für die gängigen Oberflächen werden beispielsweise die Reibwerte in einem Standardsystem gegen einen gängigen Probekörper, zum Beispiel eine Stahlkugel ermittelt. Dies ermöglicht zumindest einen relativen Vergleich verschiedener Schichten miteinander. Es muss allerdings betont werden, dass diese Methode selten eine genaue Reproduktion der Realbedingungen sein kann, hierfür ist oft sehr viel mehr Aufwand nötig. Dieses Vorgehen wird trotzdem von vielen Unternehmen der Beschichtungsindustrie genutzt, um solche Richtwerte zu erzeugen.

Wenn nun aber Beschichtungen gegeneinander zum Einsatz kommen, für die keine entsprechenden Reibdaten vorliegen und wegen des hohen Aufwands nicht direkt das Zielsystem genutzt werden kann, dann wären Daten sinnvoll, die das Reibverhalten von verschiedenen Beschichtungen gegeneinander charakterisieren.

In der vorliegenden Arbeit wurden verschiedene Schichten gegeneinander bezüglich ihres Reib- und Verschleißverhaltens getestet und die Ergebnisse mit denen eines Standardsystems verglichen. Damit sind dann durchaus Aussagen möglich wie eine Schicht sich unter gewissen Betriebsbedingungen gegen eine andere Schicht verhalten würde.

3 Testszenario

Als Testsystem wurde ein einfaches System Block auf Zylinder gewählt, bei dem ein metallischer Zylinder unter definierter und konstanter Last auf einen sich drehenden Zylinder kontaktiert wird (Abb. 1). Der entstehende Punktkontakt erzeugte eine Hertz‘sche Startpressung von 880 MPa. Die Gleitgeschwindigkeit lag bei 440 mm/s und die Testzeit bei 60 min. Dieses System liefert anfangs einen reinen Gleitverschleiß mit gewissen abrasiven Anteilen durch die Rauheit der beschichteten und harten Oberflächen wie er in der Praxis häufig vorkommt.

Abb. 1: Tribologischer Setup

Aufgenommen wurden die Reibwertsverläufe der verschiedenen Oberflächenkombinationen. Zusätzlich sind Aussagen über die sich entwickelnden Verschleißmechanismen möglich. Das System wurde bei Raumtemperatur und trocken, das heißt ohne Zwischenstoff, betrieben. Aus den Versuchsergebnissen wurde eine Gleitverschleißrate bestimmt, die sich aus der Kontaktspannung und Laufzeit bis zum Schichtversagen errechnet.

Weil die Verschleißmechanismen nach dem Anfangsverlauf des Versuchs eher komplexer werden, werden diese hier nicht behandelt, sondern nur der Anfangsbereich der Tests betrachtet.

3.1 Beschichtungswerkstoffe

Als gängige Beschichtungen wurden für diese Arbeit folgende Systeme gewählt:

- Chemisch abgeschiedenes Nickel (engl: electroless Nickel) als sehr weit verbreitete, autokatalytisch aufgebrachte Beschichtung, die auch für komplexe Bauteile sehr gut geeignet ist. Diese Beschichtung weist eine ausgewogene Kombination von Korrosions- und Verschleißschutz bei günstigen Verfahrenseigenschaften auf

- Chemisch abgeschiedene Dispersionsschichten aus Nickel mit PTFE-Einlagerungen (Ni/PTFE). In dynamischen Anwendungen müssen die Reibpartner häufig vor Adhäsivverschleiß geschützt werden. Ein Ansatz hierzu ist die Beschichtung eines Reibpartners mit einer chemisch abgeschiedenen Nickel-Dispersionsschicht, die einen Trockenschmierstoff wie PTFE enthält (Abb. 2).

- Hartchrom als gängige und kostengünstige Beschichtung, die galvanisch aufgebracht nach wie vor wegen ihrer guten Verschleiß- und Reibeigenschaften weit verbreitet und schwer ersetzbar ist (Abb. 3).

- DLC (Diamond like carbon, diamantartiger Kohlenstoff) als ein Vertreter aus der Familie der abgeschiedenen Kohlenstoffschichten, hergestellt per PACVD-Verfahren. Diese Schichtfamilie hat in den letzten Jahren eine sehr hohe Bedeutung in der Tribologie bezüglich ihres Trockenreibverhaltens und ihrer Verschleißfestigkeit gewonnen.

Als unbeschichtete Referenz beziehungsweise Beschichtungssubstrat für alle Beschichtungen wurden Stahlzylinder aus 1.3505 gewählt, die auf 62HRC gehärtet worden waren. Dieser Stahl findet im Maschinenbau als gängiger Grundwerkstoff einen breiten Einsatz. Tabelle 1 zeigt eine Übersicht über die betrachteten Schichtsysteme.

Abb. 2: Chemisch abgeschiedene Ni/PTFE-Dispersionsschicht im Querschliff

Abb. 3: Hartchromoberfläche mit der üblichen Oberflächenrissstruktur

4 Ergebnisse

4.1 Chemisch abgeschiedenes Nickel gegen Stahl

Als Referenzdaten wurde zunächst der Reibwert der chemisch abgeschiedenen Nickeloberfläche gegen den beschriebenen Standard-Stahlzylinder aufgenommen. Dies führt unter den gewählten Testbedingungen zu einer Aufschmierung des Stahls auf die Nickeloberfläche. Der Stahl oxidiert aufgrund der im Test entstehenden Reibungswärme (Tribooxidation, Abb. 4 und 6a). Dies spiegelt sich in den Reibkurven wieder (Abb. 5). Als Folge kommt es zum progressiven Verschleiß auf Stahlzylinder und Beschichtung, was wiederum zu einem deutlichen Anstieg des Reibwerts führt, weshalb vor allem der Frühverlauf der Reibung aufgenommen wurde.

Abb. 4: Verschleißspur von chemisch abgeschiedenem Nickel (EN) gegen einen statisch gelagerten Stahlzylinder

Abb. 5: Reibwertkurve – chemisch Nickel gegen Stahl

Abb. 6: Vergleich der Verschleißspuren von chemisch abgeschiedenem Nickel mit sichtbarer Aufschmierung (links) beziehungsweise einer Dispersionsschicht aus Nickel mit PTFE und ohne erkennbare Aufschmierung (rechts), jeweils gegen einen Stahlzylinder

Das Aufschmierverhalten kann bereits durch die Wahl eines Systems aus modifiziertem, chemisch abgeschiedenem Nickel verbessert werden. Hier bietet sich eine chemisch abgeschiedene Nickel-PTFE-Dispersionsschicht an (Abb. 6).

4.2 Verhalten gegen einen beschichteten Gegenkörper

Aus den im vorgehenden Abschnitt dargestellten Verschleißergebnissen erwächst die Frage, inwiefern sich das Reibverhalten verändert, wenn statt des Stahls des Gegenkörpers eine beschichtete Oberfläche gewählt wird. In technischen Systemen ist dies oft der Fall, da die entsprechenden Oberflächen vor Korrosion und Verschleiß geschützt werden müssen. Das hat eine signifikante Veränderung des Reib- und Verschleißverhaltens zur Folge.

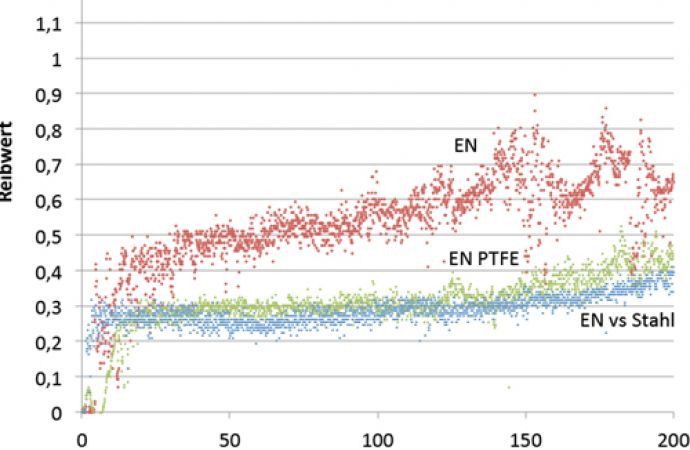

Das Aufschmierverhalten kann sich beispielsweise im reinen Trockenlauf verstärken, wenn beide gegeneinander laufenden Oberflächen mit chemisch abgeschiedenem Nickel beschichtet sind (Abb. 7). Dem kann effizient entgegengewirkt werden, indem eine für diese Bedingungen geeignetere Gegenlaufbeschichtung gewählt wird. Insbesondere Trockenschmierstoffe wie DLC und Dispersionsschichten sind hier wirksam (Abb. 7 und 8). Der Einsatz von Dispersionsschichten aus chemisch abgeschiedenem Nickel mit eingelagertem PTFE gegen chemisch abgeschiedene Nickelschichten führt zu einer Reduktion des Reibwerts und einem Ausbleiben des Aufschmierens, wie dies bei reinem chemisch abgeschiedenem Nickel festzustellen ist. Dies wird jedoch mit einer erhöhten Verschleißrate erkauft. Der Trockenlauf von chemisch abgeschiedenem Nickel gegen Hartchrom, einer ebenfalls sehr verbreiteten Schicht, führt zu einem etwas höheren Reibwert bei einer reduzierten Gleitverschleißrate.

Abb. 7: Reibwertkurven von chemisch abgeschiedenem Nickel gegen chemisch abgeschiedenes Nickel, chemisch abgeschiedenes Nickel/PTFE und gegen Stahl

Abb. 8: Chemisch abgeschiedenes Nickel im Vergleich zu DLC zeigt das Ausbleiben von Aufschmiereffekten und eine signifikante Reibreduktion

Abb. 9: Gleitverschleißspur auf einer mit DLC beschichteten Oberfläche

Die niedrigsten Reibwerte stellen sich ein, wenn als Gegenoberfläche eine DLC-Schicht zum Einsatz kommt. Dies hat durchaus technische Relevanz, da hier ein System vorliegt, das bei geeigneter Schichtarchitektur sowohl eine bemerkenswerte Korrosionsbeständigkeit als auch sehr gute Reib- und Verschleißeigenschaften im trockenen und mangelgeschmierten Bereich aufweist. Dies ist eine Anforderung, die in vielen industriellen Anlagen gewünscht wird. Abbildung 9 zeigt eine Verschleißspur von chemisch abgeschiedenem Nickel auf DLC.

4.3 Systemoptimierung

Das Reib- und Verschleißverhalten lässt sich optimieren, indem die jeweiligen Oberflächen passend beschichtet werden. Im vorliegenden Fall wurde die rotierende Oberfläche mit der Dispersionsschicht beschichtet, die statische Oberfläche mit chemisch abgeschiedenem Nickel. Es zeigt sich, dass sowohl die Reibung als auch die Verschleißrate des statischen Körpers signifikant reduziert werden, unter gleitenden Bedingungen gar bis in die Nähe der wesentlich härteren DLC-Schicht (Tab. 2, Abb. 12).

In den Abbildungen 10 und 11 werden alle beschrieben und durchgeführten Versuche gegenübergestellt.

Abb. 10: Ergebnisse Reibwerte

Abb. 11: Ergebnisse Verschleißrate

Abb. 12: Auftragung der Verschleißraten gegen die gemessenen Reibwerte von rotierendem Zylinder (R) gegen statischen Zylinder

5 Fazit

Mit chemisch abgeschiedenem Nickel beschichtete Oberflächen erzeugen im reinen Trockenlauf bei höheren Lasten Aufschmiereffekte, die zu einer progressiven Erhöhung der Reibung führen können. Dies hängt allerdings von den wirksamen Kontaktspannungen ab. Die Aufschmiereffekte können durch den Einsatz von passend beschichteten gegenlaufenden Oberflächen verhindert werden.

Die Aufschmiereffekte können unter vorrangig gleitenden Bedingungen (ohne einen signifikanten abrasiven Anteil) auch durch den Einsatz von Nickel-PTFE-Dispersionsschichten auf dem passenden Gleitpartner vermieden werden. Damit können sowohl die Gleitverschleißrate als auch die Reibung deutlich reduziert werden.

Im untersuchten Gleitverschleißbereich gegen chemisch abgeschiedenes Nickel korreliert die spezifische Verschleißrate gut mit dem Trockenreibwert. Signifikante Verbesserungen werden durch die geeignete Auswahl der tribologischen Paarung (Abb. 12) erreicht.

Es muss angemerkt werden, dass sich das Verschleißverhalten und das Reibverhalten drastisch ändern können, sobald Schmierstoffe oder abrasive Komponenten im tribologischen System vorliegen. Zusätzlich kann aber auch die Art des Schmierstoffs eine sehr große Rolle spielen. Die Prüfungen wären in diesem Fall mit den entsprechenden Zwischenstoffen zu wiederholen.

Der Einsatz von DLC-Schichten im direkten Kontakt mit chemisch abgeschiedenem Nickel führt besonders für abrasiv/korrosiv dominierte Anwendungen zu sehr vorteilhaften Reibungs- und Verschleißeigenschaften.

Literatur

[1] J. Meyer: Chemisch Nickel-Dispersionsschichten in Verschleissschutzanwendungen, WOMAG 11/2015, www.wotech-technical-media.de/womag/ausgabe/

2015/11/20_meyer_verschleiss_11j2015/20_meyer_verschleiss_11j2015.php

[2] T. Sörgel, J. Meyer: Chemische und elektrochemische Dispersionsbeschichtung; WOMAG 9/2013, www.wotech-technical-media.de/womag/ausgabe/

2013/09/24_w_soergel_dispersion_09j2013/24_w_soergel_dispersion_09j2013.php

[3] J. Meyer: Eigenschaften und Anwendungen von Chemisch Nickel Dispersionsschichten; Mat.-wiss. u. Werkstofftech. (2008) 39. No. 12

[4] B. Podgornik, O. Massler, F. Kafexhiu, M, Sedlacek: Crack density and tribological performance of hard-chrome coatings; Tribology International 121, May (2018), S 333 ff.

[5] O. Massler: Diamond-Like Coatings Protection for Engine Applications; AutoTechnology, September 2005 5(5),(2005), S. 68-71