Die Technologie des Leichtbaus ist insbesondere im Fahrzeug- und Flugzeugbau zur Erreichung der gesteckten Klimaschutzziele unerlässlich. Neben Aluminium und Titan kommen dabei zunehmend Magnesium als metallischer Werkstoff sowie faserverstärkte Kunststoffe wie CFK zum Einsatz. Die notwendige Verbindung der Werkstoffe erfordert einen hohen Korrosionsschutz, um beispielsweise Kontaktkorrosion zu vermeiden. Darüber hinaus können die notwendigen Festigkeiten von Werkstoffverbunden nur dann erreicht werden, wenn die Haftung der Verbindungen durch bestmögliche Reinigung der zu verbindenden Oberflächen gewährt ist. Neben klassischen Reinigungsverfahren stehen hierfür trockene Verfahren oder die Reinigung und Aktivierung mittels Plasmaverfahren zur Verfügung.

Herausforderungen und Trends beim Leichtbau mit Magnesium

Seit einigen Jahren stehen Leichtmetalle als Werkstoffe für Fahrzeuge im Fokus, um durch die Gewichtsreduzierung den Ausstoß von Kohlenstoffdioxid zu reduzieren und damit zu den gesteckten Zielen eines verstärkten Klimaschutzes beizutragen. Dazu werden die Leichtmetalle mit Faserverbundwerkstoffen kombiniert eingesetzt. Beispiele für den realisierten Einsatz von Magnesium im Fahrzeugbau sind das Lenksystem bei BMWi3, Bauteile im Frontbereich beim Tesla S oder im Türenbereich bei Tesla Y. Weitere Ansätze für einen zukünftigen Einsatz richten sich auf metallische Strukturen für Elemente des Innenraums oder des Antriebbereichs. Je nach Einsatzbereich stehen hierbei die mechanischen Eigenschaften (Festigkeit, Dehnung, Kriechfestigkeit) oder die Wärmeleitfähigkeit von Magnesium im Vordergrund. Neben der Verwendung von Magnesium für Kraftfahrzeuge ist das Metall auch im Fahrradbau zunehmend gefragt.

Aktuelle und zukünftige Anwendungen von Magnesium im Fahrzeugbau (Bild: Schendera/EFM im Rahmen einer DFO-Veranstaltung)

Als primäre Herausforderung bei der Verwendung von Magnesium gilt dessen Schutz gegen eine Schädigung durch Korrosion. Aufgrund des geringen elektrochemischen Potenzials von Magnesium erfolgt bei Kontakt mit nahezu allen technischen Metallen eine Auflösung von Magnesium, da die Potenzialdifferenz zwischen den Metallen ausreichend hoch ist, um einen nennenswerten Korrosionsstrom zu erzeugen.

Darüber hinaus wird Magnesium durch Einwirkung von Kohlenstoffdioxid und Schwefeldioxid – beides Verbindungen, die in der Luft in mehr oder weniger hohen Konzentrationen vorkommen – zu Magnesiumcarbonat beziehungsweise Magnesiumsulfat; beide Verbindungen bilden keine feste und gut haftende Deckschicht und werden abgespült. Dadurch ist bei Magnesium an der Atmosphäre eine merkliche flächige Auflösung festzustellen. Lediglich im alkalischen Bereich oberhalb von pH 11 bildet sich eine sehr beständige Deckschicht aus Magnesiumhydroxid (Mg(OH)2), was allerdings bei üblichen technischen Anwendungen kaum erreicht wird.

In der Regel muss Magnesium bei Verbauung mit anderen metallischen Werkstoffen ausreichend elektrisch isoliert werden, um Kontaktkorrosion zu verhindern. Ähnliches gilt auch für Aluminiumwerkstoffe. Im Kontakt mit Aluminium stellt Magnesium die Anode dar, so dass auch hier Magnesium aufgelöst wird. Darüber hinaus wirken sich auch Rückstände aus der Verarbeitung von Magnesiumbauteilen auf dessen Korrosionsverhalten negativ aus. Zur Vermeidung werden Magnesiumteile vor einer Beschichtung sowie vor einer Verbauung (falls diese nicht beschichtet werden) chemisch gebeizt.

(Dipl.-Ing. Christoph Schendera, Europäische Forschungsgemeinschaft Magnesium e. V., Aalen)

Hybrider Kunststoff/Magnesium-Werkstoffverbund

Die Kombination aus Magnesium und Kunststoff zu einem Werkstoffverbund erlaubt die Herstellung von neuartigen Bauteilen, bei denen die Vorteile von Magnesium (hohe Festigkeit und Steifigkeit) und Kunststoff (hohe Gestaltungsfreiheit, leichte Funktionalisierung, gute chemische Beständigkeit) vereint werden. Eine gute Eignung zur Herstellung solcher Teile besitzen beispielsweise aluminiumfreie Magnesiumlegierungen (ME20), aus denen durch Strangpresstechnologien Bleche herstellbar sind. In einem weiteren Arbeitsschritt werden aus dem Blech geformte Bauteile mittels Hinterspritzung mit Kunststoff kraftschlüssig verbunden. Die gute Haftung zwischen Metall und Kunststoff wird durch die Verwendung von speziellen Haftvermittler erzielt.

An Prüfkörpern mit der Magnesiumlegierung ME20 und Polyamidformmassen mit unterschiedlichen Anteilen an Glasfasern wurden Zugscherfestigkeiten bestimmt. Diese zeigen, dass der Verbundwerkstoff eine gute Eignung für Leichtbauteile darstellt.

(Dr. Ulrich Jüptner, Jubo Technologies GmbH, Wuppertal)

Walzwerksbeölung

Für die Herstellung von Karosserieteilen von Fahrzeugen werden in großem Umfang Stahlbleche eingesetzt, die bereits im Walzwerk mit einem Oberflächenschutz, zum Beispiel einer Verzinkung, versehen werden. Je nach Arbeitsablauf in der Produktion gelangen die Bleche als Coil oder als vorgeschnittene Platinen in das Presswerk des Automobilherstellers. Zur Vermeidung von Beschädigungen der Rohbleche, die in der weiteren Verarbeitung nur sehr bedingt repariert werden können, werden die Rohbleche mit einer Beölung versehen. Diese Öle müssen neben dem Korrosionsschutz auch die Umformung unterstützen. Eine VDA-Projektgruppe hat sich mit einer übergreifenden Auswahl der geeigneten Produkte für die Öle auseinandergesetzt. Hierbei wurden folgende Eigenschaften geprüft: Korrosionsschutz, Reibung, Handling der Bleche, Verklebung, Abwaschbarkeit, Lackverträglichkeit sowie Abwasseraufbereitung nach der Reinigung. Entstanden ist daraus eine OEM-übergreifende Freigabe.

(Martin Michallek, Audi AG, Ingolstadt)

Reinigung in Vorbehandlungsprozessen

Reinigungsverfahren haben die Aufgabe, Verschmutzung von den verschiedenen Teileoberflächen zu entfernen. Abgereinigte Stoffe müssen dann im Reinigungsmedium festgehalten werden, so dass das gereinigte Bauteil das Reinigungsmedium in vollständig sauberem Zustand verlässt. Ideale Reinigungssysteme erfüllen diese Aufgabe für unterschiedliche Substrate mit den verschiedensten Arten von Verschmutzungen.

Um dieser Forderung nahezukommen, bestehen Reinigungsmittel aus verschiedenen Gerüststoffen, sogenannten Buildern, und Tensiden. Diese erfüllen chemische und physikalische Reinigungseffekte wie das Emulgieren und Verseifen von Ölen und Fetten, das Dispergieren von Verunreinigungen sowie das Auflösen und Binden von Metallverbindungen. Je nach Art der Verunreinigungen werden Reinigungssysteme beispielsweise nach dem pH-Wert in saure/schwachsaure Reiniger (pH 1 bis pH 5), neutrale (pH 7 bis pH 10) und hochalkalische (pH 10 bis pH 14) eingeteilt. In Abhängigkeit von der geforderten Sauberkeit erfolgt die Reinigung als ein- oder mehrstufiges Verfahren sowie mit unterschiedlichen Arbeitsweisen wie Spritz-, Tauch- oder Fluttechnologien.

Beispiel einer Prozesskette mit den erforderlichen Reinigungsschritten (Bild: Gramlich/SurTec im Rahmen einer DFO-Veranstaltung)

Zur Erzielung einer guten Reinigungsqualität ist es erforderlich, die Zusammensetzung der Reinigungsmedien sowie der Zwischenspülungen (in mehrstufigen Verfahren) möglichst konstantzuhalten. Dies wiederum wird durch eine gute Analysierbarkeit der Medien gewährleistet. Hierfür eignen sich einmal die Technologien zur Bestimmung der Sauberkeit von Oberflächen, die eine generelle Aussage zur Wirkung der Reinigungsmittel erlauben. Zum anderen ist es sehr hilfreich, die Konzentration und Wirkung der Builder und Tenside erfassen zu können. Damit lassen sich Reinigungssysteme durch Nachdosieren oder gegebenenfalls durch Aufarbeitung in eine optimale Zusammensetzung bringen.

(Christian Gramlich, SurTec International GmbH, Bensheim)

Trockene Vorbehandlung

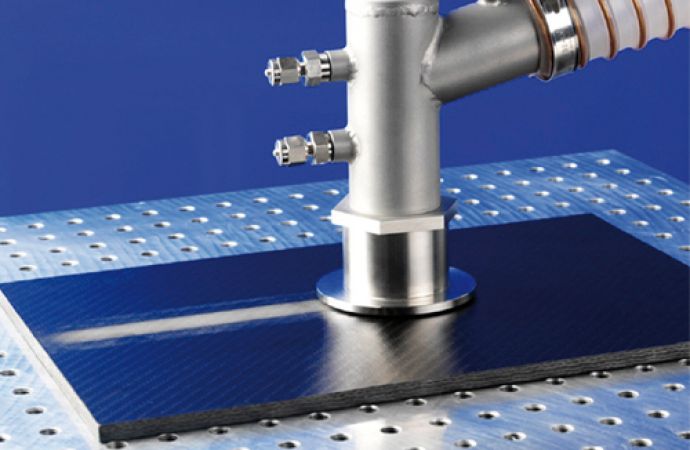

Für die Reinigung von Flugzeugteilen in Mischbauweise unter Verwendung von CFK und Metall wurde das Vakuumsaugstrahlen entwickelt. Primäre Aufgabenstellung bei der Anwendung dieses Verfahrens ist die Vermeidung von Kontaktkorrosion zwischen Aluminium und CFK, indem das Verbindungselement mit einer gut haftenden Lackschicht versehen wird. Beim Vakuumsaugstrahlen wird der Unterdruck zur Beschleunigung des Strahlguts und zum Absaugen von Strahlmitteln und entfernten Verschmutzungen eingesetzt. Hierzu wurde ein zugelassenes und qualifiziertes Werkzeug entwickelt, mit dem innerhalb von etwa zwei Sekunden eine Nietstelle zuverlässig gesäubert werden kann. Darüber hinaus stehen Werkzeuge zur Verfügung, die größere Flächen reinigen.

Reinigung einer Oberfläche mittels Vakuumsaugstrahlen (Bild: Ihde/IFMA im Rahmen einer DFO-Veranstaltung)

Mittels Laser lassen sich ebenfalls Oberflächen bearbeiten, zum Beispiel strukturieren oder passivieren und reoxidieren. Dabei ist darauf zu achten, dass die Behandlung in der passenden Intensität erfolgt. Die Nanostrukturierung von Leichtmetallen stellt eine sehr gute Möglichkeit zur Infiltration von organischen Stoffen, also Klebstoffen oder Lacken dar. Das selbe Verfahren eignet sich auch für die Behandlung von Titanoberflächen. Zudem können beispielsweise auf Titan strömungsoptimierte Oberflächen erzeugt werden.

Ein weiterer Ansatz zur Herstellung von hochbelastbaren Hybriden aus Aluminium und faserverstärkten Kunststoffen ist das Druckgussverfahren. Hierzu werden Inlays in die Spritzgussform eingelegt und anschließendAluminium in die Gussform gepresst. Dabei ergeben sich Vorteile durch das Entfallen von Fügeprozessen sowie durch eine Erhöhung der Flexibilität und Komplexität der Bauteile.

(Dr. Jörg Ihde, Frauhofer IFAM, Bremen)

Vorbehandlung für Multimetallanwendungen

Da die eingesetzten Werkstoffe deutlich unterschiedliche Eigenschaften haben können und damit auch erhebliche Differenzen bei den Anforderungen an die Vorbehandlungen vorhanden sind, müssen Vorbehandlungen durch komplexeren Aufbau gegenüber früheren Techniken modifiziert und verbessert werden. Die Arten der Vorbehandlung unterscheiden sich im ersten Schritt danach, ob die Vorbehandlung vor oder nach der Montage der unterschiedlichen Werkstoffe erfolgen muss. Zu den klassischen Vorbehandlungsverfahren zählt die Abfolge Reinigen/Beizen/Konversion, jeweils mit dazwischen angewandten Spülstufen. Der eigentliche Korrosionsschutz wird bei der Konversionsbehandlung aufgebracht, wobei vor allem Phosphatieren, Chromitieren, Titan-Zirkon-Vorbehandlung sowie das Aufbringen von Schichten auf Basis von Silizium (Silikat, Silan) angewandt werden.

Prozessschritte bei der klassischen Vorbehandlung von Werkstoffen vor dem Lackieren (Bild: Geick/Henkel im Rahmen einer DFO-Veranstaltung)

Ein wichtiges Verfahren ist der zweistufige Prozess der Zinkphosphatierung. Die Schicht ist unter anderem dadurch gekennzeichnet, dass sie nicht dicht ist, sodass ein guter Korrosionsschutz durch eine zusätzliche Passivierung erzeugt werden muss. Nachteilig ist die hohe Neigung zur Bildung von Schlamm beim Phosphatieren. Verbesserungen des Verfahrens lassen sich durch den zweistufigen Prozess aus Phosphat und einer nanokeramischen Schicht erzielen.

Ein neuer Trend ist das Arbeiten mit einem Dünnschichtprozess durch Verwendung einer Dünnschichtpassivierung, wobei insbesondere auf eine gründliche Reinigung zu achten ist.

(Volker Geick, Henkel AG & Co. KGaA, Düsseldorf)

Einsatz von Atmosphärendruckplasma für Aluminium

Die Anwendung von Atmosphärendruckplasmen wird zunehmend interessant, was unter anderem auf die guten Eigenschaften bei gleichzeitig unkomplizierter Anwendung zurückzuführen ist. Auch wenn der Schwerpunkt derzeit noch auf der Behandlung von Kunststoffen liegt, eignet sich die Technologie auch für die Vorbehandlung von Aluminium. Beim Atmosphärendruckplasma werden angeregte Spezies von Gasen wie Sauerstoff oder Stickstoff erzeugt, welche die Aktivierung beziehungsweise Oberflächenbehandlung bewirken. Durch Einsatz von Prozessgas und einer bestimmten Düsenkonstruktion kann der Plasmastrahl je nach Anforderung gestaltet werden.

Der optimale Einsatz für die Reinigung erfordert die Einstellung der Plasmaenergie – im ungünstigen Fall werden Verunreinigungen ausgehärtet und auf der Oberfläche fixiert. Relevant sind vor allem die Art und Konzentration der organischen Verunreinigungen; anorganische lassen sich mittels Atmosphärendruckplasmen nicht entfernen. In der Regel ist bei großen Bauteilen eine relativ hohe Anzahl von Düsen erforderlich, da die Breite einer Rotationsdüse lediglich einige Zentimeter beträgt.

Neben dem Reinigen von Oberflächen mittels Atmosphärendruckplasma ist durch Zugabe von Präkursoren (siliziumorganische) und deren Verdampfung im Plasmabereich das Beschichten von Oberflächen möglich. Die Schichtdicken liegen üblicherweise im Bereich zwischen etwa 10 nm und 700 nm. Das Beschichten wird vorzugsweise bei Metallen angewandt, um diesen beispielsweise einen besseren Korrosionsschutz zu verleihen. Bei Kunststoffen ist das Beschichten mittels Atmosphärendruckplasma sehr eingeschränkt, da Kunststoffe unter Umständen thermisch geschädigt werden.

Eine weitere Einsatzmöglichkeit ist das Verspritzen von Kunststoffen mit Metallinlets. Bewährt hat sich das Verfahren beispielsweise beim Verbund von Aluminium mit PMMA. Hierbei wird das Metall vor dem Spritzprozess angewärmt. Angewandt wurde die Technologie zur Herstellung von Verbunden aus PMMA mit Aluminium und Stählen. Vorteil ist die Vermeidung von Stoffen, die den Haftverbund oder den Kunststoff nachteilig verändern. Bei Aluminium und Stahl konnten hierbei Zugscherfestigkeiten zwischen etwa 35 MPa und 50 MPa erzielt werden.

(Dr. Alexander Knospe, Plasmatreat GmbH, Steinhagen)

-wird fortgesetzt-

- www.dfo.info