Die Anwendungen, in denen Stanz- und Umform- beziehungsweise Prägewerkzeuge benötigt werden, sind vielfältig: So wäre die Herstellung vieler Alltagsgegenstände, beispielsweise von Komponenten für Elektronik- oder Haushaltsgeräte und die Automobilindustrie, ohne diese Werkzeuge wirtschaftlich nicht möglich. Denn meist sind sie für die Massenproduktion vorgesehen, wo sie im (Milli-)Sekundentakt Höchstleistungen erbringen und daher lange Standzeiten vorweisen müssen. Für diese besonderen Anforderungen stellen ZECHA und MPK hochwertige Aktivteile sowie innovative und individuell gefräste Prägestempel her.

Kaum ein anderes Werkzeug ist so individuell und spezifisch auf unterschiedliche Anwendungen angepasst wie ein Werkzeug zum Stanzen und Umformen. Unabhängig davon, ob sie eine einfache oder hochkomplexe Form erhalten sollen – eine Grundvoraussetzung ist die optimale Abstimmung der einzelnen Komponenten. Als Werkzeugspezialist für hochwertige Mikrozerspanungs-, Stanz- und Umformwerkzeuge hat es sich die ZECHA Hartmetall-Werkzeugfabrikation GmbH gemeinsam mit seiner strategischen Partnerin MPK Special Tools GmbH als Dienstleister für Hartmetallfräsen zur Aufgabe gemacht, besonders verschleißintensive Aktivteile, wie sie in der Steckverbinderbranche vorliegen, widerstands- und leistungsfähiger zu machen, um deren Standzeit zu erhöhen und somit Kosten zu senken.

Dabei folgt die Herstellung von Kontaktstellen eines Steckers dem lange bewährten Prinzip, eine gezielte Materialumformung zwischen zwei Gegenstücken – einer konkaven und einer konvexen Form – durchzuführen. Lediglich der Werkstoff und die Fertigung der Formen haben sich im Laufe der Zeit geändert: Von Stahl über Hartmetall und Erodieren bis hin zur neuesten Herstellungsart, dem Fräsen.

Den beteiligten Partnern ist es gelungen, einen Nano-Prägestempel sowohl in konvexer als auch in konkaver Ausführung aus Hartmetall zu fräsen, der vor allem für die Massenproduktion mit ihren hohen Werkzeuganforderungen geeignet ist. Eine weitere Besonderheit dieser Stempel sind die runden Stäbe mit einseitiger Geraden: Die Schräge sorgt für eine optimale Positionierung und die Herstellkosten sind durch die runde Grundform erheblich niedriger (Abb. 1).

Abb. 1: Der neue Nano-Präger in konvexer (links) und konkaver (rechts) Ausführung wurde vor allem für die Massenproduktion entwickelt, in der hohe Anforderungen an die Aktivteile gestellt werden

Fräsen und Erodieren im Vergleich

Bei Hartmetallen mit Härten zwischen 900 HV und 2200 HV sowie sehr hoher Verschleißfestigkeit und Wärmehärte ist die mechanische Bearbeitung bislang an ihre Grenzen gestoßen. Mit der aufwendigen Elektrodenherstellung, den langen Bearbeitungszeiten und der notwendigen Nachbehandlung für hohe Oberflächengüten ist das Erodieren dabei einer der kostenintensivsten Prozesse im Werkzeug- und Formenbau. Die Fräserfamilie MARLIN von ZECHA unterliegt nicht mehr den bisherigen Einschränkungen und ermöglicht das wirtschaftliche Fräsen von Hartmetallen mit komplexen 3D-Konturen (Abb. 2). Durch das Fräsen der gesamten Kontur des Nano-Prägers wird die Oberfläche verdichtet, wodurch, im Vergleich zum Erodieren, eine deutlich bessere Oberflächengüte (Ra = 0,05) erzielt wird (Abb. 3).

Abb. 2: Auswahl der neuen MARLIN-Fräser

Abb. 3: Der Nano-Präger weist sehr gute Oberflächengüten aufgrund des Fräsvorgangs auf

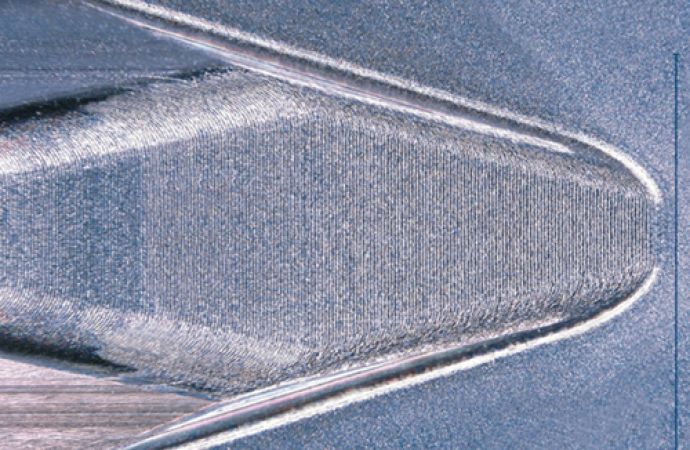

Reiner Kirschner, Geschäftsführer von MPK Special Tools und ZECHA, weist besonders auf die Vorteile bei der Herstellung des Nano-Prägers mittels Fräsen in Form von kurzen Fertigungszeiten sowie einer hohen Reproduzierbarkeit, die bei erodierten Prägestempeln so nicht gewährleistet werden können, hin. Zudem muss er nicht aufwändig nachbehandelt werden, etwa durch Polieren oder Mikrostrahlen. Im Einsatz bietet er dann weniger Rüstvorgänge aufgrund von längeren Standzeiten. Insgesamt gestaltet der neue Nano-Präger zahlreiche Bearbeitungsprozesse noch wirtschaftlicher. Vor allem für Folgeverbundwerkzeuge in der Kontakt-Stanz-Branche, in der Formen in großen Stückzahlen gefertigt beziehungsweise geprägt werden, ist er nach seiner Meinung besonders geeignet (Abb. 4).

Abb. 4: Im Querschnitt zeigt sich die Präzision der konkaven Ausführung des Nano-Prägers

Fazit

Mit Hilfe des konkaven und konvexen Nano-

Prägestempels können Kontaktstellen selbst mit komplexen Konturen geformt werden. Bessere Oberflächengüten sowie eine hohe Verschleißfestigkeit sorgen für wirtschaftliche Vorteile gegenüber herkömmlichen, erodierten Prägestempeln.

- www.zecha.de