Ausschlaggebend für die Oberflächenqualität sind das Wissen um die Einflussparameter und der effektive Einsatz moderner Prozesssteuerung. Metallkonzentrationen im galvanischen Elektrolyten sind für Schichtaufbau und Legierungszusammensetzung prozessbestimmend. Automatisierte regelnde Inlineanalyse im Minutentakt sorgt im Vergleich zur zeit- und personalaufwendigen nasschemischen Laboranalyse für nahezu konstante Metallgehalte, und somit für gleichbleibende Schichtdicken mit minimaler Schwankungsbreite bei der Metallabscheidung mit Systemen der Galvanotechnik. Damit lassen sich enge Toleranzen für Metallkonzentration und Schichtdicke erreichen, mit erkennbaren Auswirkungen auf Produktionsabläufe. Dies unterstreicht die Zukunftsfähigkeit der RFA-Inlineanalytik.

Historie

Vor einem Jahr wurde die B+T-Unternehmensgruppe von Geschäftsführer Frank Benner um die B+T K-Alpha GmbH, Geschäftsbereich Service und Entwicklung der Röntgenfluoreszenzanalysatoren (RFA) RF-200 CF zur Inlineanalyse von Metallkonzentrationen, erweitert. Als Oberflächenbeschichter hat Frank Benner schon früh das Potential dieser vor etwa 20 Jahren entwickelten RFA-Systeme erkannt. Nachdem wegen fehlender Geschäftsnachfolge bei der K-Alpha Instruments GmbH Service und Wartung der eingesetzten RFA-Systeme gefährdet war, entschied er sich für die Unternehmensgründung der B+T K-Alpha GmbH.

Gebündeltes Know-How

In der B+T-Gruppe trafen in der neuen Konstellation erstmals zwei Kategorien an Fragestellungen unmittelbar zusammen. Seitens des Beschichters sind dies:

- Welche weiteren Prozessparameter können inline erfasst und in noch engeren Grenzen gehalten werden?

- Was muss getan werden, um noch konstantere Konzentrationen zu realisieren?

- Wie sieht die Kosten-Nutzen-Bilanz aus?

Auf der Seite des Herstellers von entsprechenden Analysesystemen ergeben sich folgende Fragen:

- Welche Analysensysteme stehen den Kunden aktuell zur Verfügung?

- Passen die eingesetzten Analysensysteme noch zum heutigen Stand der Technik?

- Wie kann erweiterte Analytik in den Gesamtprozess optimal integriert werden?

- Welchen Mehrwert muss eine neue Gerätegeneration dem Anwender bringen?

Aufgabenstellung konstante Prozessparameter

Mit dem wesentlich größeren Gerätewissen innerhalb der B+T-Gruppe wurde begonnen, das Potential des Systems in der eigenen Produktion – Trommelware, alkalisch Zink-Nickel – weiter auszutesten (Abb. 1). Die Aufgabe bestand darin, die Systemträgheit aus Anodenlöslichkeit und Anlagensteuerung anzupassen. Am Ende wurde eine Lösezeit von 60 Sekunden erreicht! Dazu mussten Toleranzen, Reaktionszeiten und Messintervalle verkürzt, und die Gesamtreaktionszeit der Anlagensteuerung minimiert werden. Die Verzahnung zwischen Messen und Regeln war hierbei entscheidender Faktor. Ergebnis: Die Prozessschwankungen in einem 15 m3 alkalischen Zink-Nickel-Elektrolyten werden innerhalb von +/- 100 mg/l Zink und +/- 50 mg/l Nickel gehalten.

Abb. 1: Trommelanlage, wie sie für die Verzinkung von Massenware zum Einsatz kommt

Die Umstellung ermöglichte es nicht nur, die Schwankungen in den Metallkonzentrationen des Elektrolyten zu minimieren Es konnten auch in Abstimmung mit dem Qualitätsmanagement, welches die abgeschiedenen Schichten und deren Verteilung engmaschig prüfte, die Sollkonzentrationen in den Elektrolyten herabgesetzt werden (Abb. 2). Anschließend wurden die Beschichtungsprogramme optimiert, mit dem Ergebnis, dass auch die Schichtdicken nur noch minimal um den vorgegebenen Sollwert schwanken.

Abb. 2: Streuungsprofile der Metallkonzentrationen des Elektrolyten

Aufgabenstellung zukunftsfähige Systemeigenschaften

Bei dieser Zusammenarbeit zeigte sich sehr schnell, dass eine Weiterentwicklung des alten RFA-Systems unverzichtbar ist, da die Grundvoraussetzung für diese Ergebnisse ein ausfallsicheres RFA-System ist. Die Funktionsfähigkeit muss engmaschig überwacht und kontrolliert werden. Das alte RF-200 CF arbeitet noch auf einem Windows-98-Betriebssystem und einem DOS-basierten Programm. Es mussten verschiedene externe Überwachungsprotokolle erarbeitet und programmiert werden, um ohne Ausfallzeiten auf Fehler und Alarmierungen reagieren zu können.

Realisiert werden konnte dies dank der betriebseigenen IT-Abteilung, die bereits seit Jahren in der gesamten B+T-Unternehmensgruppe an der Vernetzung aller Produktionsebenen mit der Zielsetzung Galvanik 4.1 arbeitet. Netzwerkfähigkeit, Dokumentation und Automation haben mit Blick auf Galvanik 4.1 höchste Priorität. Gerade in Bezug auf Forderungen aus der Automobilindustrie, Elektrolytparameter vor Beginn der Produktion zu kontrollieren und dies auch auftragsbezogen, nachweissicher zu dokumentieren wird die automatische Inlineanalyse unerlässlich.

Hersteller, IT und Anwender haben daher für die neue Gerätegeneration RF-200 CF Pro (Abb. 3) folgende Systemanforderungen zusammengestellt:

- aktuelles Betriebssystem

- intelligentes Zugriffs-, Daten- und Dokumentenmanagement

- Schnittstellen zur Anlagensteuerung

- moderne Benutzeroberfläche

- Fernwartungsassistenz

- umfangreiche Benutzerinformationen, wie digitales Handbuch, integrierte Hilfsfunktionen, mehrsprachige Menüführung, erläuternde Icons, Kurzanleitung zur Fehlervermeidung, Seminarangebote für Anwender oder Hilfestellung für Betreiber (StrSchV, Gefahrenanalyse, …);

- mobile Erweiterungen

- Cloudanwendungen und Adaption an kundenspezifische Erweiterungen

Next Generation RF-200 CF Pro

Abb. 3: Designstudie K-Alpha

Unter dem B+T Motto Wir entwickeln maßgeschneiderte Lösungen für Ihren Erfolg läuft die Entwicklung der neuen Gerätegeneration RF-200 CF Pro auf Hochtouren. Die neuen Geräte werden im eigenen Werk unter realen Bedingungen auf Herz und Nieren getestet, angepasst und für die Praxis optimiert. Nur was wirkliche Vorteile bringt – Verbesserungen im Prozessablauf, Einsparungen im Unterhalt, Transparenz für den Kunden – wird implementiert. Somit steht den Mitbewerbern von B+T und andere Unternehmen, die ohne Unterstützung einer eigenen großen IT-Abteilung arbeiten, in Zukunft die Technologie zur Verfügung, auch in solch engen Toleranzbereichen zu arbeiten und ihren Qualitätsstandard in der Oberflächenbeschichtung auf ein neues Niveau zu heben..

Neue Wege, neue Partnerschaften

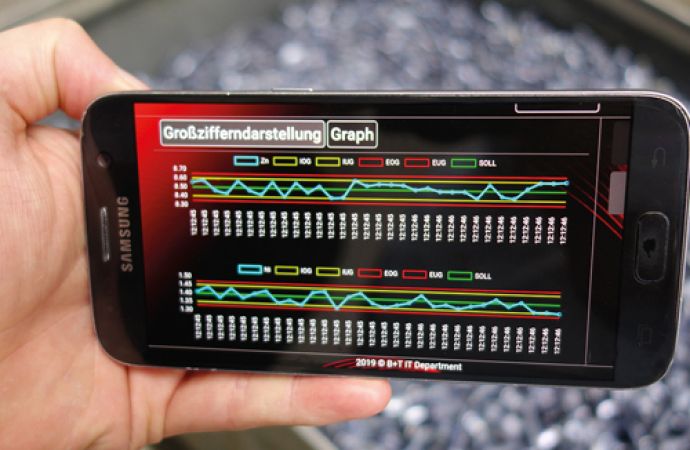

Die Nachricht, dass die B+T K-Alpha GmbH an der Weiterentwicklung des Analysesystems arbeitet, hat schon nach kurzer Zeit neue Partnerschaften und Synergien geschaffen. Neben Anwendern haben auch Chemie- und Systemanbieter großes Interesse daran, dass die Elektrolytzusammensetzungen des gesamten Prozesses kontinuierlich gemessen und dokumentiert werden (Abb. 4). Die damit verbundene lückenlose Dokumentation der Prozesse erlaubt nicht nur deren schrittweise Optimierung, sondern erleichtert auch den Chemieanbietern das frühzeitige Aufdecken von Problemen, gegebenenfalls sogar mittels Fernzugriff auf Prozessdaten. Zurzeit befinden sich mehrere Projekte in der Umsetzungsphase, bei denen künftig noch weitere Analysewerte aus der Vor- und Nachbehandlung im Rahmen des Inlineanalysesystems überwacht werden sollen.

Abb. 4: Mobile Elektrolytüberwachung

Kontakt

B+T K-Alpha GmbH, Dipl.-Ing.Monika Hofmann-Rinker

- www.bt-unternehmensgruppe.de