Die Entwicklung eines neuen Konzepts für einen katalytischen Wärmeübertrager zur Reinigung von lösemittelhaltiger Abluft von kleinen und mittleren Unternehmen (KMU) war Forschungsgegenstand eines gemeinsamen Projekts des fem aus Schwäbisch Gmünd und dem IUTA aus Duisburg. Der neuartige Wärmeübertrager wurde als Rohrbündelwärmeübertrager mit integrierter katalytischer Funktion konzipiert, wobei die strukturierten Wärmeübertragerrohre an der Rohraußenoberfläche mit zu behandelnder Abluft umströmt werden und die katalytische Beschichtung der Rohroberflächen durch einen einstufigen elektrochemischen Beschichtungsprozess erfolgt.

1 Einleitung

Bei konventionellen Abluftkatalysatorsystemen ist es für die oxidative Behandlung von lösemittelhaltigen Abluftströmen notwendig, die zu behandelnde Abluft auf eine geeignete Reaktionstemperatur vorzuerwärmen. Daher werden konventionellen Abluftkatalysatoren (Katalytische Nachverbrennungsanlagen – KNV) eine Vorheizung und ein Wärmeübertrager vorgeschaltet. Dies ist aber gerade bei diskontinuierlichem Betrieb von Anlagen zur Abluftreinigung von Nachteil, da es Zeit und Energie benötigt, bis die für eine vollständige Oxidation erforderliche Reaktionstemperatur erreicht wird. Bei zu niedriger Ablufttemperatur ist die Katalyse eingeschränkt und der erreichbare Wirkungsgrad des Abluftreinigungssystems ist unzureichend.

In einem gerade abgeschlossenen IGF-Vorhaben war es das Ziel, ein neuartiges Abgaskatalysatorkonzept zu entwickeln, das einen katalytischen Abgasreaktor mit einer internen Wärmeübertragung beinhaltet. Der Reaktor wurde hierzu als Rohrbündelwärmeübertrager ausgeführt, wobei speziell oberflächenstrukturierte Rohre eingesetzt werden, die zudem an der Rohraußenoberfläche mit einem einstufigen Beschichtungsverfahren mit Katalysatormetall (Palladium) beschichtet werden. Das durchgeführte F&E-Vorhaben zeichnete sich vor allem durch folgenden neuen methodischen Ansatz aus:

- Einsatz eines Rohrbündelwärmeübertragers mit integrierter katalytischer Funktion

- Anströmung der Abluft an der Außenseite der Wärmeübertragerrohre

- Wärmeübertragerrohre mit spezieller Oberflächenstrukturierung

- Elektrochemische Beschichtung der Wärmeübertragerrohre mit einem Katalysatormetall

2 Aufbauprinzip des

neuartigen Wärmeübertragers

Ziel des F&E-Vorhabens war es, einen Reaktor zur katalytischen Oxidation von flüchtigen organischen Verbindungen (VOC) und Kohlenstoffmonoxid (CO) beziehungsweise von lösemittelhaltigen Abluftströmen aus KMU-Betrieben zu entwickeln, der sich zum einen durch eine sehr kompakte Bauform auszeichnet und zum anderen durch die interne Wärmeübertragung energieeinsparend arbeitet.

Industriekatalysatoren kommen in verschiedenen Bauformen zum Einsatz. Bekannt sind beschichtete monolithische Strukturen, wie sie in Abgaskatalysatoren von Verbrennungsmotoren eingesetzt werden. Beschichtete Wärmeübertrageroberflächen sind ebenfalls auf dem Markt verfügbar. Hierfür werden bevorzugt Plattenwärmeübertrager zu Katalysatoren aufgebaut. Plattenwärmeübertrager zeichnen sich durch einen hohen Wärmeaustausch bei geringer Baugröße aus. Nachteilig ist, dass sie nur für partikelarme Abluftmedien geeignet sind, da die Oberflächen sehr schwer zugänglich und somit schlecht zu reinigen sind. Ähnlich verhält es sich mit katalytisch beschichteten Röhrenwärmeübertragern. Die Beschichtung erfolgt in diesem Fall an den Oberflächen in den Röhren. Auch bei diesen Wärmeübertragern ist die Reinigung nach Exposition mit partikelhaltiger Abluft problematisch.

In diesem F&E-Vorhaben wurde daher ein Reaktortyp entwickelt, der als Rohrbündelwärmeübertrager ausgeführt ist, wobei hier die Rohre außen mit katalytisch aktivem Material (Palladium) beschichtet und mit Abluft umströmt werden. In Abbildung 1 ist das grundlegende Design des entwickelten Wärmeübertragers mit neu konzipierter interner Abluftführung schematisch dargestellt.

Abb. 1: Schematische Darstellung des entwickelten katalytischen Wärmeübertragers

Das Detail-Engineering des Reaktorprototyps erfolgte unter Einbeziehung des mit der Herstellung des Systems beauftragten Fertigungsbetriebes und durch Zuhilfenahme von begleitenden CFD-Simulationen (Computational Fluid Dynamics, numerische Simulation). Die Strömungsführung ist in Abbildung 2 vor allem anhand der Partikelspurensimulation ersichtlich.

Abb. 2: Beispiel für CFD-Simulation im relevanten Abgasvolumenstrombereich

3 Strukturierte Wärmeübertragerrohre

Als Katalysatorträgermaterial für den neuen Wärmeübertrager werden Edelstahlrohre (Wärmeübertragerrohre) mit unterschiedlicher Oberflächenstrukturierung der Rohraußenfläche eingesetzt (Abb. 3):

- Rohroberfläche mechanisch aufgeraut (sandgestrahlte Rohroberfläche)

- Rohroberfläche mit Mikro-Metallnoppen (mikrogalvanische Beschichtung)

- Rohroberfläche mit rillenartiger Struktur (mit Elektronenstrahlprozess strukturiert)

Durch die Strukturierung soll zum einen eine größere Außenoberfläche der Ausgangsrohre erzeugt werden. Zum anderen sollen der mögliche Einfluss einer strukturierten Rohroberfläche auf das Strömungsverhalten (laminare/turbulente An- beziehungsweise Umströmung der Wärmeübertragerrohre) und die katalytische Aktivität gegenüber des zu behandelnden Abgases an der Grenzfläche Rohroberfläche/Abgasmedium in den anschließenden Laborversuchen vergleichend untersucht werden.

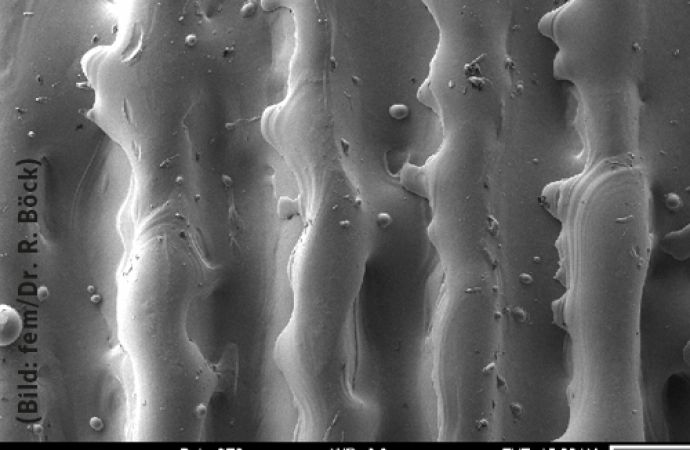

Abb. 3: Vorstrukturierte Ausgangsrohre (obere Reihe) und REM-Aufnahmen zur Oberflächenmorphologie der vorstrukturierten Ausgangsrohre (untere Reihe) in drei unterschiedlichen Ausführungen: sandgestrahlt (REM x 500), mit Mikronoppen (REM x 500) und mit Rillenstruktur (REM x 50)

4 Elektrochemische Beschichtung der Wärmeübertragerrohre

Durch Vorstrukturierung und anschließende direkte elektrochemische Beschichtung der Ausgangsrohre mit Katalysatormetall (Palladium) wurde die Rohraußenoberfläche zu einer Art Vollmetallkatalysator aufgebaut, bei der auf eine Beschichtung mit einem sogenannten Washcoat zur Vergrößerung der spezifischen Oberfläche explizit verzichtet wurde. Durch Anwendung der Pulsstromabscheidung in einem konventionellen Elektrolytsystem für Palladiumschichten war es möglich, sowohl den Palladiumgehalt pro Rohr als auch die Größe der Palladiumpartikel gezielt zu beeinflussen. Es zeigte sich, dass die elektrochemische Metallabscheidung eine durchaus reproduzierbare und schnelle Methode zur Herstellung von Dünnschichtfilmen aus Palladium beziehungsweise von metallischen Palladium-Kristalliten auf den ausgewählten und vorstrukturierten Edelstahlrohren darstellt (Abb. 4).

Abb. 4: Beispiel für eine katalytisch aktive Palladiumbeschichtung eines Wärmeübertragerrohres mit Rillenstruktur (REM-Aufnahmen, links x 3000 und rechts x 30 000)

5 Versuchsergebnisse mit dem entwickelten Demonstrator

Im Rahmen des F&E-Vorhabens wurden drei verschiedene Varianten an Rohreinsätzen, bestehend aus jeweils 16 mit Palladium beschichteten Wärmeübertragerrohren in einem neu entwickelten Laborreaktor (Demonstrator, Abb. 5) getestet. Als Abgasmedien wurden verschiedene lösemittelhaltige Modellabgase (z. B. Toluol, Xylol und Heptan) hergestellt und bei verschiedenen Betriebsparametern durch den Demonstrator (= katalytischer Wärmeübertrager) geleitet. Der Gehalt an Lösemittel vor und nach Demonstrator wurde messtechnisch mit Hilfe verschiedener Gasmessgeräte (z. B. FID-Abgasanalysatoren) kontinuierlich erfasst und bestimmt.

Abb. 5: Geöffneter Versuchsreaktor mit den teilweise sichtbaren Wärmeübertragerrohren (links) und wärmeisolierter und geschlossener Versuchsreaktor (rechts)

Abb. 6: Versuchsergebnisse zum katalytischen Abbau von Modellabgasen (Toluol bzw. Heptan) mit dem neu entwickelten Versuchsreaktor (Kat 1 = sandgestrahltes Ausgangsrohr, Kat 2 = mit Noppen und Kat 3 = mit rillenartiger Rohroberfläche)

Laborversuche mit verschiedenen lösemittelhaltigen Modellabgasen zeigten, dass mit dem neu entwickelten Konzept für einen katalytischen Wärmeübertrager für verschiedene Modellabgase ein Stoffumsatz von bis zu 80 % bis 95 % erreicht werden kann. In Abbildung 6 sind exemplarisch Ergebnisse für Toluol- und Heptan-haltiges Modellabgas dargestellt. Die beste katalytische Leistung wurde in den bisherigen Laborversuchen mit dem Reaktoreinsatz mit den Wärmeübertragerrohren mit rillenartiger Vorstrukturierung erzielt.

6 Fazit

In dem F&E-Vorhaben konnte gezeigt werden, dass mit dem neuen Wärmeübertragerkonzept mit interner katalytischer Funktion lösemittelhaltige Abluftströme mit einem Stoffumsatz von bis zu 80 % bis 95 % oxidativ abgebaut werden können.

Da bei diesem Reaktortyp eine Umströmung der Wärmeübertragerrohre mit der zu behandelnden Abluft an der Rohraußenoberfläche stattfindet (und nicht wie üblich durch die Rohre), ist für eine gute Umströmung der Rohre beziehungsweise für einen hohen Stoffaustausch eine geeignete Oberflächenstruktur der Wärmeübertragerrohre wichtig.

Ein Vergleich der bisherigen Ergebnisse zum erreichbaren katalytischen Wirkungsgrad für die verschiedenen Rohrtypen weist daraufhin, dass sich bei den gegebenen Versuchsparametern (z. B. Volumenstrom, Kontaktzeit, Reaktortemperatur, Art der Katalysatorbelegung, Art des Katalysatormetalls) mit der Rohroberfläche mit gröberer Strukturierung im Millimeter- bis Mikrometerbereich (= rillenartige Rohroberfläche durch Strukturierung mittels Elektronenstrahlverfahren) ein insgesamt höherer Wirkungsrad erzielen lässt, im Vergleich zu der Rohroberfläche mit deutlich größerer spezifischer Oberfläche und gleichzeitig feinerer Strukturierung im Mikrometerbereich (= deutliche Oberflächenvergrößerung der Ausgangsrohre durch mikrogalvanisch abgeschiedene Metallnoppen in der Größenordnung für die einzelne Noppe im Bereich von Ø = 2 µm-5 µm und L = 25 µm-35 µm).

Bei weitergehender Anpassung der Oberflächenstruktur der Ausgangsrohre, der Katalysatormetallbeschichtung (Edelmetallgehalt und/oder Größe der abgeschiedenen Edelmetallpartikel) und der Abluftführung innerhalb des Reaktors (z. B. durch weitergehende Optimierung der Umlenkbleche) besteht noch ein erhebliches Optimierungspotential für das entwickelte katalytische Wärmeübertragerkonzept.

Danksagung

Das IGF-Vorhaben Nr. 19350 N wurde über die AiF im Rahmen des Programms zur Förderung der Industriellen Gemeinschaftsforschung (IGF) vom Bundesministerium für Wirtschaft und Energie aufgrund eines Beschlusses des Deutschen Bundestages gefördert.

DOI: 10.7395/2020/Boeck2

Ansprechpartner

Dr.-Ing. Reinhard Böck, fem - Forschungsinstitut Edelmetalle & Metallchemie, Schwäbisch Gmünd

E-Mail: Boeck@fem-online.de

Dipl.-Ing. Andrew Berry, IUTA - Institut für Energie- und Umwelttechnik e.V., Duisburg

E-Mail: Berry@iuta.de.