Die eiffo eG, Ostfildern, befasste sich in den vergangenen Jahren verstärkt mit Themen zur Schichtentwicklung und -verbesserung sowie mit der Erhöhung der Energieeffizienz in der Oberflächentechnologie. Einige Projekte zu diesen Themen konnten in den letzten Jahren abgeschlossen und dadurch umfangreiche Erfahrungen gewonnen werden. Die positiven Ergebnisse beruhen unter anderem auf der vorteilhaften Zusammensetzung der Partner: von innovativen Beschichtungsunternehmen über Partner aus dem Kreis der Fraunhofer-Institute auf den Gebieten Oberflächentechnik und Anlagen-/Prozesstechnik bis hin zu Hochschuleinrichtungen. Im Rahmen des jährlich stattfindenden eiffo-Tags wird über abgeschlossene, laufende und neue Projekte berichtet und diskutiert.

Den eiffo-Tag im Oktober 2019 eröffnete der Vorsitzende der Genossenschaft Udo Sievers mit einem Überblick über den Stand und die Umsetzung der FuE-Roadmap der eiffo mit derzeit kapp 50 Mitgliedsunternehmen. Aus den Aktivitäten sind 43 Projekte in sechs Themenfeldern entstanden und bearbeitet worden beziehungsweise befinden sich in Arbeit. Zu den Projekten in Bearbeitung gehören beispielsweise multifunktionale Zinkschichten mit Nanocontainern, Zinklamellenbeschichtungen, spezielle Anlagentechnik mit höherer Ausbeute, neue Arten der Hartchromherstellung, Energieeffizienz durch Kraft-Wärme-Kopplung oder Arbeiten im Zusammenhang mit Industrie 4.0. Neu beantragte Projekte richten sich unter anderem auf die Vorbehandlung von Kunststoffen vor der galvanischen Beschichtung, neue Schichten durch Mechanical Plating oder Analysentechniken für die

Abluftbehandlung in Chromanlagen.

Die von eiffo geleiteten Weiterentwicklungen sollen sich der Genossenschaftsleitung zufolge auf eine Intensivierung der Projektarbeit, Ausweitung der Beratung aber auch einer erweiterten Öffentlichkeitsarbeit; zu diesem Zweck werden die Ergebnisse aus Arbeitskreisen in Form von Veröffentlichungen sowie einem Auftritt auf der Surface Technology Germany 2020 auf dem WOTech-Gemeinschaftsstand einem breiteren Interessentenkreis zugänglich gemacht. Ein Bereich, der verstärktes Interesse erfährt, ist die Unterstützung bei den entstehenden Herausforderungen durch die europäische Chemikalienverordnung REACh, insbesondere im Hinblick auf die Substitution von bisher im Mittelpunkt der Beschichtungsunternehmen befindlichen Beschichtungssysteme, wie zum Beispiel die galvanische Verchromung.

Schichtentwicklung

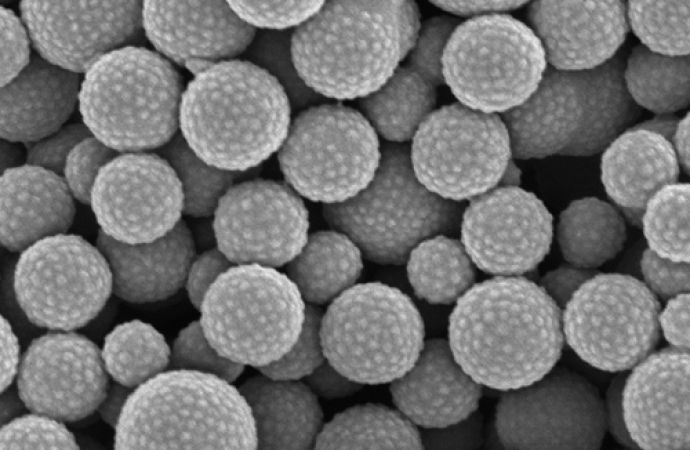

Ein Projekt unter Mitwirkung des Fraunhofer-Instituts für Angewandte Polymerforschung IAP befasst sich mit der Einbettung von Nanocontainern in Zinkschichten zur Verbesserung der Korrosions- und Verschleißbeständigkeit; an den Arbeiten war auch die Chemie Wocklum beteiligt. Von Vorteil ist, dass die Nanocontainer unterschiedliche Füllungen enthalten können, sich aber auch in unterschiedliche Schichtwerkstoffe einbetten lassen. Es wurden Versuche unternommen, die Nanocontainer in Zinklamellenschichten zu integrieren. Inzwischen lassen sich die Nanocontainer aus verschiedenen Materialien herstellen und so deren Eigenschaften im Hinblick auf Füllung und Einbettungsstoff ausrichten.

Bei Einbettversuchen zeigte es sich, dass bei intensiver Strömung die Neigung zur Zusammenballung (Koaggulation) steigt. Zudem führen hohe Strömungen zur Schaumbildung, was ebenfalls einen gleichmäßen Einbau in die Metallschichten erheblich behindert. Zur Herstellung von Zinkschichten wurde ein bestehender Elektrolyt geringfügig modifiziert, um die Co-Abscheidung der Container anzupassen. Dabei zeigen die verschiedenen Container unterschiedliches Verhalten bezüglich des Einbaus.

Beispiele für zwei Arten der herstellbaren Nanocontainer zur Einbettung in galvanische Schichten (Bild: Fraunhofer IAP)

Die untersuchten Zinkbeschichtungen zeigten durch die Container deutlich bessere Korrosionseigenschaften. Allerdings scheint die Wirkung auch von der Geometrie der beschichteten Oberfläche abhängig zu sein. Eine Ursache wird auf die sonstigen Bestandteile eines Elektrolyten (Netzmittel, Glanzzsätze und ähnliche Inhaltsstoffe) oder auch eines Korrosionssystems beispielsweise von Inhibitoren zurückgeführt. Des weiteren kann sich die Benetzung einer Oberfläche durch die enthaltenen Nanocontainer ändern und in der Folge davon auch die Wirkung des angreifenden Korrosionsmediums.

Weitere Ansätze zur Weiterentwicklung richten sich beispielsweise auf die Nutzung der Container zur Herstellung von antibakteriellen Oberflächen oder zur Früherkennung einer Oberflächenbeschädigung.

Zink- und Nickelabscheidung

Ein Projekt zur Optimierung von Anlagentechnologien befasst sich mit der Funktionalisierung von Galvanikanlagen zur Beschleunigung der Prozesstechnik, vor allem auch zur Einsparung von Ressourcen und Kosten. Dazu soll die Anlage so gestaltet sein, dass sie in bestehende Fertigungslinien unterschiedlicher Art integrierbar ist. Besondere Anforderungen an die Beschichtungsergebnisse könnten beispielsweise durch den Einsatz neuartiger Verfahrenstechnologien der Beschichtung wie Pulseplating oder akustisch induzierte Wirbelströme erfüllt werden. Schließlich spielt auch die optimale Gestaltung von Produkten eine wichtige Rolle. Hohe Abscheidegeschwindigkeiten als ein wichtiges Kriterium moderner Anlagentechnik erfordern in der Regel eine Maximierung der Grenzstromdichte; hierzu können unter anderem das Pulseplating oder akustische Systeme dienen neben mechanisch erzeugten, speziellen Strömungsführungen oder auch der Anwendung der partiellen Beschichtung mittels Tampontechnologien.

Für die Untersuchungen mittels Pulseplating wurden Nickelelektrolyte verwendet; eine Ausdehnung dieser Abscheideart auf Zinkelektrolyte ist in Arbeit. Als besondere Herausforderung zeigte sich ein hoher Anteil an organischen Zusatzstoffen in den Elektrolyten. In ersten Versuchen an Probenkörpern war es beispielsweise möglich, Nickel mit Stromdichten von bis zu 60 A/dm2 in akzeptabler Qualität abzuscheiden. Mittels Pulsplating wurden ebenfalls Stromdichten bis zu 60 A/dm2 angewandt, wodurch zudem auch höhere Schichthärten erreicht werden konnten. Allerdings lässt sich durch Pulseplating gegenüber Gleichstromabscheidung keine grundsätzliche Erhöhung der Abscheidungsraten bei Nickelelektrolyten feststellen.

Bei Zinkelektrolyten wurde durch eine Optimierung des Elektrolyten eine erkennbare Verbesserung der Abscheidegeschwindigkeit erreichen. Im Weiteren wird untersucht, inwieweit eine Verbesserung der Korrosionsbeständigkeit erzielbar ist.

Neue Beschichtung – Entwicklungsansätze

Weitere Entwicklungen befassen sich mit ternären Schichten zur Verbesserung des Korrosions- und Verschleißschutzes unter Einsatz des Verfahrens Mechanical Plating. Hierbei werden die verschiedenen Werkstoffanteile der Beschichtung in Form von Metallpulvern der reinen Metalle vorgegeben. Herausforderung ist hier die Herstellung einer gleichmäßig zusammengesetzten Schicht.

Die Untersuchungen zur chemischen Abscheidung von Chrom sind soweit vorangeschritten, dass die Einreichung des Projekts bevorsteht. Die chemische Chromabscheidung hat unter anderem den Vorteil, dass auch Hohlräume beschichtet werden können. Zudem wird mit derartigen Verfahren eine höhere Umweltfreundlichkeit erreicht, da hier Chrom(III) als Ausgangsstoff für metallisches Chrom zum Einsatz kommt, also keine Einschränkungen durch REACh zu erwarten sind.

Inzwischen wurden erste Verbindungen hergestellt, die eine Abscheidung unter wirtschaftlichen Prämissen ergeben. Die Komplexbildung erfolgt hierbei in einem günstigen pH-Bereich in Nähe des Neutralpunkts. Die bisher abgeschiedenen Schichten zeigen derzeit noch eine relativ geringe Härte.

Chemische Datenspeicherung soll dazu eingesetzt werden, aus chemischen Kennwerten Hashtags zu erzeugen, die einen Fingerabdruck als Unterstützung des Plagiatschutzes ergeben. Zum Einsatz eignen sich unter anderem organische Stoffe. Dadurch könnte eine Oberfläche als Marker eine zusätzliche Eigenschaft und damit einen Mehrwert erhalten. Besonders interessant ist eine derartige Charakterisierung, wenn sie mit weiteren Eigenschaft kombiniert und verknüpft werden kann.

Inline-Plat

Nach wie vor ist der Prozess der galvanischen Beschichtung von den umfangreichen mechanischen Fertigungen in der Regel räumlich getrennt, wird an externe Dienstleister vergeben oder in Bereichen außerhalb von Fertigungsstraßen angesiedelt. Dadurch entstehen zeitliche Verzögerungen im Fertigungsablauf und logistische Herausforderungen. Im Entwicklungsprojekt Inline-Plat steht eine Weiterentwicklung der bisherigen Anlagentechnologie mit deutlichen Verbesserungen in Bezug auf Umweltfreundlichkeit, Innovation für den Endkunden, Modularität einer Anlage und Qualität der Beschichtung im Vordergrund.

Erste Konzeptstudie zum Aufbau eines modularen Anlagenkonzepts mit Wasser- und Luftversorgung (Bild: Ludy / Airtec Mueku)

Die neue Anlagentechnologie soll sich unter anderem dadurch hervorheben, dass sie umweltfreundlich, flexibel (d. h. ausgelegt für kleine Stückzahlen) oder einfach integrierbar in bestehende Produktionen ist. Darüber hinaus sollen die Anforderungen bezüglich Industrie 4.0 erfüllt werden. Ein entsprechender Entwurf geht davon aus, die Anlage in einen Standardcontainer zu installieren. Die Anlagen sind in ihren Dimensionen so begrenzt, dass sie ohne Genehmigung betrieben werden können. Schließlich liegt der Fokus auch darauf, durch optimale Wartung Ausfälle zu vermeiden. Weitere Anstrengungen richten sich auf die Erfüllung der Sicherheitsanforderungen unter Berücksichtigung der genormten Sicherheitsvorschriften sowie die Flexibilität durch beispielsweise einfach zu wechselnde oder zu erweiternde Behältersysteme beziehungsweise Behälterreihen.

Als weiteres Element neben der Beschichtungsanlage gilt die Wasseraufbereitung und Luft-/Abluftbehandlung. Die hohen Anforderungen an eine geringstmögliche Umweltbelastung und höchstmögliche Energieeffizienz bei gleichzeitig hoher Flexibilität können erreicht werden, wenn das vollständige Luft- und Wassermanagement ebenfalls in einem Standardcontainer untergebracht wird. Die Anbindung an die Anlage im parallel positionierten Container mit der Beschichtungsanlage lässt sich durch Schnellverschlüsse realisieren. Das gesamte System ist darauf ausgelegt, mit geringen Wassermengen zu arbeiten und entstehenden Wasserstoff als Nebenprodukt der Metallabscheidung sicher abzuführen.

Die Beschichtungsanlage als auch die Wasser-Luft-Versorgung fand bei einer ersten Vorstellung bei Behörden positive Resonanz. Von Vorteil für den Nutzer der Technologie ist, dass für die Anlagen aufgrund ihres geringen Volumens keine Genehmigung bezüglich des Abwasserrechts und der TA-Luft und bei Betrieben mit einer Genehmigung gemäß BImSchG keine Änderungsanzeige nötig ist.

Chemikaliensicherheit und Ressourceneffizienz - Projekt SynArco

Mit Hilfe der am Institut für Werkzeugmaschinen und Fertigungstechnik IWF an der TU Braunschweig entwickelten Technologie sollen die Überwachungsbehörden die gewünschten Daten in Bezug auf hohen Umweltschutz und den Arbeitsschutz der Mitarbeiter geliefert werden.

Für das Projekt SynArco (integrierte Optimierung von Chemikaliensicherheit und Ressourceneffizienz) werden beispielsweise bisher zusammengestellte Materialflüsse oder Modellierungen von Prozessen sowie das bestehende Risikomanagement in die Betrachtungen einbezogen. In SynArco sollen Planungs- und Bewertungstools erarbeitet werden, die alle bestehenden Daten zur Erstellung von Simulationsmodellen heranziehen. Diese beinhalten Energiestrom-, Stoffstrom- und Tätigkeitsmodelle. Die Simulation erfolgt in 2D- und 3D-Modellen und vermittelt Kennwerte für die Arbeitsbelastung an den verschiedenen Arbeitspositionen für den jeweiligen Mitarbeiter. Die Simulation liefert Angaben über alle relevanten Bereiche des Betriebs, sowohl den eigentlichen Produktionsbetrieb als auch die umgebenden Zonen wie Lager oder Abwasserbehandlung.

Als Fortführung des Konzepts Galvanik 4.1 werden Elemente aus Augmented Reality für die Belange der Galvanotechnik genutzt (Bild: TU Braunschweig / IWF)

Virtuelle Realität in der Galvanotechnik

Ziel des vor kurzem gestarteten Entwicklungsprojekts SmARtPlaS ist es, durch den Einsatz der virtuellen Realität in der galvanischen Produktion, die Prozesse zu optimieren – eine Fortführung des Konzepts Galvanik 4.1. Dafür werden unter anderem modell- und datenbasierte Ansätze für die vorausschauende Wartung von Elektrolyten oder periphere Anlagentechnologien genutzt.

Effizienzbewertung in der Galvanotechnik

Eines der wichtigen Ziele der Effizienzbewertung ist es, auf Basis von Einzelmaßnahmen Auswahlhilfen zur Festlegung von weiterführenden Maßnahmen abzuschätzen. Hierbei werden Verfahren zur Energieerzeugung wie Photovoltaik oder Kraft-Wärme-Kopplung eingesetzt, um den Energieverbrauch einzelner Prozesse abschätzen und optimieren zu können. Im Falle der Galvanotechnik stehen damit im Hinblick auf mögliche Einsparungsmaßnahmen Anlagenteile wie Luftführung, Gleichrichter, Pumpen, Heizungen oder Kühlungen im Vordergrund. Die ermittelten Auswirkungen ergeben eine Bewertungsmatrix einzelner Elemente.

Im Forschungsprojekt GalvanoFlex wurden Praxisprozesse daraufhin betrachtet und bewertet. Ein Prozess mit erfahrungsgemäß hohem Potenzial ist die Drucklufterzeugung; ein weiterer ist die Werkzeugtemperierung sowie die Beckenauslastung eines nasschemischen Verfahrenschritts (Einsatz von Abdecktechniken). Bei der Nutzung von hohen Strommengen spielen die Erfassung und Steuerung von Stromlasten zur Vermeidung elektrischer Spitzenlasten eine Rolle. Bei geheizten Prozessen macht sich der Einsatz von Abdecktechniken sowie von Isolierungen kostenmäßig sehr positiv bemerkbar. Die Reinvestierung der verschiedenen Maßnahmen liegt im Bereich zwischen 1 Jahr und etwa fünf Jahren.

GalvanoFlex

Der Kernpunkt des Projekts GalvanoFlex ist die Nutzung der Kraft-Wärme-Kopplung; diese wurde vor kurzem auch von der Bundesregierung als zukunftsfähig betrachtet, da die Nachteile der Verbrennungstechnologie verbessert werden. Hier wiederum kann auch die Entwicklung zur Herstellung von Wasserstoff als Brennstoff vorteilhaft sein. Kraft-Wärme-Kopplung wird insbesondere auch deshalb immer interessanter, weil die Stromkosten seit Jahren kontinuierlich steigen und dieser Trend in absehbarer Zeit keine deutliche Änderung erfahren wird. Wichtig bei der Wirtschaftlichkeitsbetrachtung ist der Anteil von Strombedarf zu Wärmebedarf. Bei ungünstigen Verhältnissen besteht die Notwendigkeit, Wärme oder Strom zu speichern. Die dafür benötigten Speicherkosten können die Effizienz deutlich beeinflussen.

Im Rahmen des Projekts GalvanoFlex wurden auch sozialwissenschaftliche Aspekte betrachtet. Hierbei wurden Hemmnisse und Treiber in Bezug auf die Durchführung von Maßnahmen zur Energieeffizienz beleuchtet. Daraus sollen Hilfestellungen für die Empfehlungen von wissenschaftlichen Entwicklungen erarbeitet werden. Beispielsweise werden hier die Voraussetzungen für die Umsetzung von Maßnahmen, die Konsequenzen oder auch die sinnvollen Einflussgrößen von Außen für oder gegen eine Maßnahme betrachtet. In den letzten Monaten hat sich in Folge des Kohleausstiegs die Situation ergeben, dass Strom knapp wurde. Auch aus diesem Grund ist der Einsatz der Kraft-Wärme-Kopplung zunehmend interessant.

In weiteren Arbeiten ist geplant, die Nutzung der Kraft-Wärme-Kopplung auf bestimmte Prozesse wie die galvanische Nickelabscheidung zu konkretisieren und hier beispielsweise die Nutzung der Abwärme aus der Verdampfung von Spülwässern miteinzubeziehen. Im Hinblick auf eine Optimierung der Energienutzung sollen die möglichen Arten der Energiespeicherung näher betrachtet werden. Ein weiterer Ansatz richtet sich auf die Energienutzung von gesamten Prozessketten, also auf vor- und nachgelagerte Prozessschritte zur Galvanotechnik.