Additive Fertigung, auch 3D-Druck genannt, gilt als Schlüsseltechnologie der Digitalisierung. Additive Verfahren gelten als schneller und kostengünstiger. Unter anderem, weil weniger Ausschuss produziert wird und bei der Herstellung weniger Abfall anfällt. Deshalb wird dem 3D-Druck künftig eine zentrale Rolle in kleinen und mittleren Unternehmen des verarbeitenden Gewerbes prophezeit. Allerdings wird aus den unterschiedlichsten Gründen an der einen oder anderen Stelle hinterfragt, ob diese Annahme zu Recht besteht.

Mittelfristig Kostenangleichung bei Verfahren

Das VDI Zentrum Ressourceneffizienz (VDI ZRE) hat in einer Studie den Ressourcenverbrauch eines additiven Fertigungsverfahrens mit einem konventionellen Fertigungsverfahren verglichen. Bei dieser Studie wurde eine mittelgroße Serienproduktion untersucht, wie sie derzeit für den 3D-Druck noch nicht üblich ist. Zunächst wurde die Struktur des additiv zu fertigenden Bauteils optimiert. So ließen sich das Volumen des Bauteils reduzieren und der Materialverbrauch verringern.

Produziert wurde eine Dämpfergabel für einen Pkw. Konventionell besteht diese aus einer gesenkgeschmiedeten Aluminium-Gusslegierung und wiegt 1,3 Kilogramm. Die Herstellung umfasst die Produktionsschritte Gießen, Gesenkschmieden, Entgraten, Wärmebehandeln und Fräsen. Bei der additiven Fertigung kam das Laser Beam Melting (LBM) zum Einsatz. Bei diesem selektiven Laserschmelzen wurden zwei verschiedene Aluminiumpulver lokal geschmolzen und Schicht für Schicht auf einer Grundplatte aufgebracht.

Im betrachteten Fall zeigte sich, dass beim 3D-Druck mehr Energie, mehr Rohstoffe, mehr Wasser und mehr Fläche verbraucht wurden, als bei der konventionellen Produktion. Auch die Treibhausgasemissionen steigen an. Zudem sind Material- und Betriebskosten wesentlich höher. Diese Effekte sind vor allem auf den hohen elektrischen Grundverbrauch der LBM-Anlage sowie auf deren Pulver- und Wartungskosten zurückzuführen. Technische Verbesserungen an der LBM-Anlage, mit denen in Zukunft fest zu rechnen ist, werden die Umweltauswirkungen und die Kosten stark reduzieren. Der Abstand zwischen konventioneller und additiver Fertigung wird sich hinsichtlich Wirtschaftlichkeit und Ressourceneffizienz mittelfristig verringern.

Additive Fertigung als Ergänzung

Die Studie zeigt, dass im Einzelfall sehr genau abzuwägen ist, wann additive und wann konventionelle Herstellungsverfahren gewählt werden. Im Falle der Pkw-Dämpfergabel fällt die Massereduktion durch die additive Fertigung so gering aus, dass dies keinerlei Effekte auf den Treibstoffverbrauch des Autos haben wird. Anders sieht es in der Luft- und Raumfahrt, in der Medizintechnik oder für bionische Produktkonzepte aus: Hier sind in der Nutzungsphase durch leichtere Bauteile höhere Einsparpotenziale erzielbar. Metallische Werkstücke werden in Zukunft sehr wahrscheinlich weder ausschließlich auf konventionellem Wege noch ausschließlich additiv gefertigt werden. Stattdessen werden die 3D-Druckverfahren die herkömmlichen Methoden ergänzen.

Diskussion und Schlussfolgerungen

Nachfolgend sind die Schlussfolgerungen der Studie verkürzt wiedergegeben. Die gesamte Studie in einem Umfang von 112 Seiten mit 27 Abbildungen und 15 Tabellen beschreibt zunächst den Stand der Technik und befasst sich ausführlich mit den Technologien sowie den Funktionellen Einheiten und deren Sachbilanz der additiven Fertigung. Schließlich wird eine umfangreiche ökologische und ökonomische Bewertung der Ergebnisse durchgeführt und daraus zusammenfassend eine Schlussfolgerung für die Technologie gezogen.

Ergebnisse im Gesamtkontext

Die dargestellten Ergebnisse der ökologischen Bewertung zeigen, dass die additive Fertigung über alle umweltbezogenen Wirkungskategorien hinweg deutlich stärkere Auswirkungen verursacht, als die konventionelle Fertigung. Dies ist vor allem auf den elektrischen Grundverbrauch der Anlagen für das Laserschmelzen zurückzuführen. Insbesondere hat sich die konstant messbare elektrische Grundlast der eingesetzten EOS-M-400-Anlage mit etwa 5 kW als überraschend hoch erwiesen. Der gemessene Grundstrombedarf deutet in erster Linie auf eine noch nicht voll ausgereifte Anlagentechnologie hin. Demgegenüber ist der Strombedarf für den eigentlichen, laserbasierten Schmelzvorgang des Pulvers vergleichsweise moderat (8,8 % des gesamten Strombedarfs). Hier besteht also bei der Anlagentechnik ein signifikantes Potenzial zur Optimierung der Energieeffizienz.

Die angewandte Sensitivitätsanalyse verdeutlicht, dass technische Verbesserungen bei Anlagen für das Laserschmelzen bei den ökologischen Wirkungskategorien ein deutliches Verbesserungspotenzial bewirken könnten.

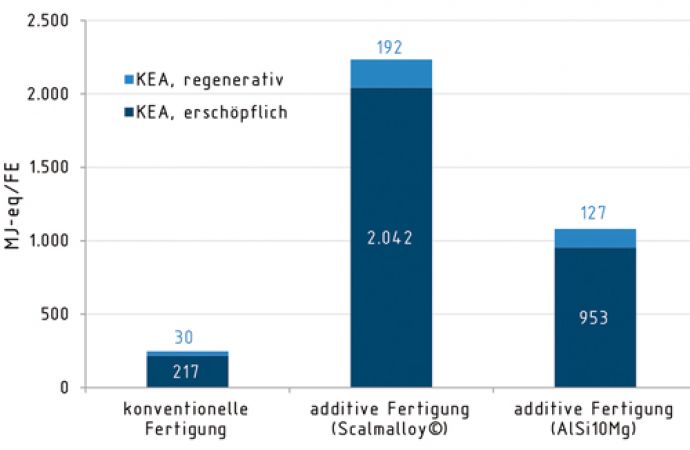

Allein die höhere Anzahl der parallel arbeitenden Laser sowie ein größeres Bauraumvolumen führen zu einer deutlichen Reduktion der für die Fertigung von 10 000 Bauteilen benötigten Anzahl an Anlagen. Diese Produktivitätssteigerung hätte auch einen geringeren Energiebedarf zur Folge. Beispielsweise kann im Falle von Scalmalloy© beziehungsweise von AlSi10Mg eine Einsparung von fast 30 Prozent beziehungsweise über 40 Prozent des kumulierten Energieaufwands erzielt werden. In diesem Optimierungsfall benötigt die additive Fertigung mit AlSi10Mg-Pulver nur noch 2,5-mal so viel Energie pro Werkstück wie die konventionelle Fertigung.

Weitergehende technische Verbesserungen, insbesondere die Reduktion der elektrischen Grundlast der Anlagen für das Laserschmelzen, könnten dazu beitragen, den Abstand der additiven zur konventionellen Fertigung in Hinblick auf deren Umweltauswirkungen zu verringern.

Zudem zeigen die Ergebnisse deutlich den Einfluss der verwendeten Pulverlegierung auf den Ressourcenaufwand und das Treibhausgaspotenzial. Im Falle der Anwendung von Scalmalloy© wirkt sich der Aufwand für die Bereitstellung der Rohstoffe erheblich auf das Gesamtergebnis aus. Dies betrifft insbesondere den Legierungsbestandteil Scandium, welches die EU-Kommission 2017 zudem als einen für die EU kritischen Rohstoff identifiziert hat. Scalmalloy© eignet sich als Hightech-Werkstoff vorrangig für die Fertigung hoch optimierter Bauteile mit überdurchschnittlichem Marktwert, jedoch weniger für generische Fahrzeugkomponenten. Für solche Produkte ist AlSi10Mg wesentlich günstiger und auch weniger ressourcenrelevant.

Darüber hinaus lässt sich die Erkenntnis ableiten, dass der Einsatz einer hochfesten Stahllegierung, beispielsweise eines für das Laserschmelzen häufig verwendeten Maraging-Stahlpulvers (Festigkeit ca. 2200 MPa), ein ebenso deutliches Einsparpotenzial birgt. Bei gleicher Festigkeit lässt sich ein geringeres Bauteilvolumen als mit Aluminiumlegierungen realisieren. Die Fertigung von Werkstücken mit geringem Volumen durch Laserschmelzen benötigt weniger Energie für den Schmelzvorgang. Hieraus würde nicht nur ein deutlich geringerer Pulverbedarf resultieren, sondern auch eine deutlich kürzere Fertigungsdauer. Hingegen hat der höhere Schmelzpunkt von Stahl nur geringen Einfluss auf den Energiebedarf des laserbasierten selektiven Schmelzprozesses. Je nach Anwendungsfall sollten somit die Entscheidungsfaktoren spezifische Werkstoffeigenschaften und Werkstückgeometrie unterschiedlich bewertet werden.

Die mittels numerischer Strukturoptimierung erzielte Massenreduktion der additiv gefertigten Referenzbauteile war für die untersuchten Referenzbauteile zu gering, um den Treibstoffverbrauch eines Fahrzeugs im Gebrauch deutlich zu reduzieren. Bei anderen Anwendungsgebieten (z. B. in Luft- und Raumfahrt) würde die Leichtbauweise wesentlich stärkeren Einfluss auf die Verringerung der für Hubarbeit und Beschleunigung benötigten Treibstoffmengen haben. Gleichwohl ist die Strukturoptimierung eine notwendige Voraussetzung zur Nutzung der Laserschmelztechnologie. Ohne Strukturoptimierung würden die in der Studie ermittelten ökonomischen und ökologischen Kennwerte der additiven Fertigung ungünstiger ausfallen.

Die Ergebnisse der ökonomischen Bewertung zeigen, dass die Anwendung der additiven Fertigung für den gewählten Anwendungsfall (Herstellung von 10 000 Dämpfergabeln) wirtschaftlich nicht sinnvoll ist. Sie ist bei Anwendung von AlSi10Mg, dem günstigeren Werkstoff, immer noch um den Faktor 40 teurer, als die konventionelle Fertigung.

Neben den Investitionskosten sind bei der additiven Fertigung auch die Material- und Betriebskosten wesentlich höher, als bei einer konventionell industriellen Fertigung. Insbesondere zu nennen sind hier die Kosten für das Pulver (vor allem bei Verwendung von Scalmalloy©) sowie die Wartungskosten der Laserschmelzanlagen. Die Herstellung von Bauteilen mit relativ einfacher Geometrie und geringem Marktpreis erreicht nicht die Höhe der Wertschöpfung, die erforderlich wäre, um die Nutzung des gegenwärtig noch sehr teuren Laserschmelzens (so wie es in der Studie zugrundegelegt wurde) zu amortisieren. Für die betrachtete Losgröße von 10 000 Stück ist die konventionelle Fertigung zum gegenwärtigen Zeitpunkt (September 2019) deutlich günstiger.

Gleichzeitig ist jedoch hervorzuheben, dass die wirtschaftliche Bewertung stark vom jeweilig betrachteten Anwendungsfall abhängt. Generelle Aussagen über die Wirtschaftlichkeit der additiven Fertigung sind deswegen nicht möglich. Vielmehr bietet diese Studie einen detaillierten Einblick in die Bewertungsmechanismen und Herausforderungen, die es zu bewältigen gilt, um solide Entscheidungen bezüglich der Investition in additive Fertigungsverfahren zu tätigen.

Technologische Innovationen bei additiven Fertigungsanlagen können deren Wirtschaftlichkeit in Zukunft deutlich verbessern. So könnte der Studie zufolge eine Reduktion der Maschinenzeit pro Werkstück und bei gleicher Losgröße zu einer geringeren Anzahl von Anlagen führen und daraus folgend der Stückpreis, beispielsweise bei der Verwendung von AlSi10Mg, um fast 80 Prozent reduziert werden. Allerdings ist anzunehmen, dass die Materialkosten für das Pulver weiterhin deutlich über den Materialkosten der konventionellen Fertigung liegen. Die Pulverherstellung wird weiterhin einen zusätzlichen Kostenfaktor in der gesamten Wertschöpfungskette darstellen. Deshalb bleibt die Fertigung auf der Basis des Laserschmelzens in absehbarer Zukunft der Studie zufolge noch mindestens um den Faktor 10 teurer, als die konventionelle Fertigung (unter den in der Studie getroffenen Annahmen).

Geltungsbereich

Unter den in der Studie angenommenen Rahmenbedingungen könnte die additive Fertigung ihre technologischen Vorteile nur bei sehr kleinen Losgrößen ausspielen. Hier wären die Stückkosten der konventionellen Fertigungsverfahren ebenfalls hoch. Allerdings würde im Fall der konventionellen Fertigung bei kleinerer Losgröße als 10 000 Stück pro Jahr nicht das in dieser Studie betrachtete Gießverfahren eingesetzt werden. Dieses ist auf wesentlich größere Stückzahlen ausgelegt. Stattdessen würden für konventionell herzustellende Kleinserien andere Fertigungsverfahren, wie beispielsweise CNC-Fräsen oder Gießen mit verlorener Form, genutzt werden. Diese alternativen Fertigungsverfahren weisen andere ökonomische und ökologische Kennwerte auf, die im Rahmen dieser Studie zwar nicht betrachtet wurden, jedoch weitere interessante Erkenntnisse bezüglich eines Vergleichs von additiven und konventionellen Fertigungsverfahren erzeugen würden.

Ein wesentlicher Vorteil der additiven Fertigung liegt in der Möglichkeit zur topologischen Strukturoptimierung von Leichtbauteilen. Diese konnten mit dem in dieser Studie betrachteten Referenzbauteil nicht vollends ausgereizt werden, da die (aus Gründen der Vergleichbarkeit gewählte) Anlehnung an das konventionelle Automobildesign nur eine geringe Gestaltungsfreiheit gestattete. Durch ein explizit auf additive Fertigung optimiertes Gesamtdesign von komplexen Produktsystemen, wie beispielsweise Automobilen oder Flugzeugen, lässt sich das Leichtbaupotenzial von Einzelkomponenten umfassender erschließen. Hingegen lohnt sich die additive Fertigung für die Serienfertigung individualisierter Bauteile, wie beispielsweise digital modifizierbare Unikate mit bionischen Strukturen, welche Funktions- und Integralbauweisen ermöglichen. Trotz des hohen Potenzials der numerischen Strukturoptimierung ist festzuhalten, dass die Materialeffizienz stark von der Werkstoffwahl abhängt.

In Anbetracht der hohen Investitionskosten der Anlagen für das Laserschmelzen ist eine dauerhaft hohe Auslastung der Fertigungskapazität der Anlagen anzustreben. Dies lässt sich nur durch rationalisierte Geschäftsmodelle erreichen, etwa Fertigung durch Dienstleister, die eine optimierte Bauraumauslastung und eine weitgehend unterbrechungsfreie Betriebsweise der Anlagen erreichen können.

In Zukunft könnte die Anwendungsbreite der additiven Fertigung ausgeweitet werden. Dazu erscheint allerdings eine verbesserte verfahrenstechnische Toleranz der Laserschmelztechnologie notwendig, um die Nutzung von kostengünstigen Pulverwerkstoffen zu ermöglichen. Geringere Anforderungen an Legierungsbestandteile, Körnungsqualität und Homogenität der Pulverwerkstoffe könnten helfen, Kostennachteile und höhere Umweltwirkungen gegenüber den in der konventionellen Fertigung eingesetzten Werkstoffen abzumildern. Bei Titanlegierungen zum Beispiel, wo die konventionelle Fertigung einen subtraktiven Fräsvorgang mit erheblichem Materialverlust umfasst, könnte die additive Fertigung bereits in naher Zukunft ökonomisch wie ökologisch besser abschneiden. Dies liegt unter anderem darin begründet, dass sich nicht aufgeschmolzenes Pulver direkt wiederverwerten lässt, während sich Titanspäne aus der spanenden Verarbeitung aufgrund der Verunreinigung mit Kühlschmierstoffen nicht in einen geschlossenen Recyclingkreislauf rückführen lassen.

Zusammenfassend kann die additive Fertigung als Ergänzung zur konventionellen Fertigung verstanden werden. Es ist davon auszugehen, dass Innovationen die Prozessabläufe von additiven Fertigungsverfahren optimieren und damit weitere beziehungswiese neue Anwendungsfelder erschlossen werden.

Hinweise

Die im Auftrag des Bundesministeriums für Umwelt, Naturschutz und nukleare Sicherheit erstellte Gesamtstudie der VDI Zentrum Ressourceneffizienz GmbH (VDI ZRE) ist verfügbar unter

Investitionskosten der konventionellen und additiven Fertigung pro Referenzbauteil (Bild: VDI ZRE-Studie, S. 88)