Die wachsende Verbreitung und steigende Akzeptanz der additiven Fertigungsverfahren fördern die stetige Weiterentwicklung des Prozesses, um die erforderliche Qualität und Wiederholbarkeit der Bauteile zu gewährleisten. Für pulverbettbasierte Prozesse, wie das pulverbettbasierte Laserstrahlschmelzen (kurz LPBF oder SLM genannt), werden der Energieeintrag und das resultierende Temperaturfeld im Prozess als Indikatoren für die Bauteilqualität und die Prozessstabilität angesehen. Diese können mit Hilfe optischer Prozessbeobachtung erfasst und ausgewertet werden. Der Prozess an sich enthält zahlreiche Einflussfaktoren (z. B. Pulver, Schutzgas, Schmauch) und Aggregatzustände sowie die dazugehörigen Emissionen. Dementsprechend ist eine gezielte Temperaturmessung und deren Genauigkeit sowohl in hohem Maße abhängig von dem Emissionsgrad des Messobjekts, welcher sich infolge der Temperatureinwirkung ändert, als auch von den weiteren Emissionen aus der Umgebung der Prozesszone.

Für optische Messsysteme wie Pyrometer und Thermografiekameras, die typischerweise mit einem fest eingestellten Wert für den Emissionsgrad arbeiten, ist eine präzise Messung der absoluten Temperatur mit hohem Aufwand verbunden, da eine exakte Bestimmung des Emissionsgrades für alle Prozesszustände schwer oder gar unmöglich ist. Neben der Art des Messsystems beeinflusst auch dessen Anordnung das gemessene Emissionsspektrum. Lateral angeordnete Messsysteme mit einem festen Winkel zur beobachteten Prozesszone sind typischerweise leicht implementierbar und liefern einen großen Bildausschnitt des Prozesses. Dieser geht über die eigentliche Prozesszone hinaus und nimmt auch alle darum herum auftretenden Emissionen auf.

Demgegenüber liefern koaxiale Messsysteme, die in den Strahlengang implementiert sind, einen deutlich kleineren Bildausschnitt. Zudem ermöglichen sie die Beobachtung parallel zum Bearbeitungslaser ohne einen durch die Aufstellung bedingten fest eingestellten Winkel. Jedoch durchlaufen koaxial implementierte Systeme zwangsläufig dieselben Optiken wie der Bearbeitungslaser. Die optischen Komponenten sind auf die Wellenlänge des Bearbeitungslasers zugeschnitten, um die maximal mögliche Transmission und einen minimalen optischen Verzug des Fokusspots während des Scanvorgangs auf der Bauplattform zu gewährleisten. Die Implementierung eines koaxialen Messsystems erfordert dementsprechend einen umfangreichen Umbau der optischen Komponenten, um die Transmission für die Messwellenlängen zu erhöhen und dabei die des Bearbeitungslasers möglichst geringfügig zu beeinträchtigen.

Die zusätzliche Anpassung der optischen Komponenten an die Wellenlängen von Messsystemen ist nötig, um einerseits ausreichend Emissionen zu erfassen, welche durch den Strahlengang zurückgeleitet werden und andererseits, um das Auseinanderdriften der Fokuspunkte von Messsystem und Bearbeitungslaser durch chromatische Aberration zu minimieren. Die auftretende chromatische Aberration kann durch die zusätzlichen Beschichtungen soweit reduziert werden, dass die Kamera das Schmelzbad über die gesamte Bauplattform erfassen kann.

Mit dem Ziel eine koaxiale, bildgebende Prozessbeobachtung bereitzustellen, wurde eine HDRC® Q-PyroCam von IMS CHIPS in eine kommerzielle Realizer SLM 250-Anlage der Realizer GmbH (Teil der DMG Mori AG) implementiert, wofür eine umfangreiche Analyse des optischen Systems und dessen Umbau durchgeführt worden war.

Das Messsystem ist eine Quotientenpyrometerkamera für eine bildgebende, emissionswertkompensierte Temperaturfelderfassung zur ortsaufgelösten Darstellung von Temperaturen. Eine schematische Darstellung der optischen Komponenten und die Implementierung der Q PyroCam ist in Abbildung 1 dargestellt.

Abb. 1: Schematische Darstellung des optischen Systems einer kommerziellen SLM-Anlage mit integrierter Q-PyroCam in den Strahlengang

Die Komponenten Laser, Faser, Kollimator und Isolator bleiben unverändert. Das Pinhole wurde durch einen selbst hergestellten Strahlteiler ersetzt, der als Aufnahme für die Q-PyroCam dient und einen dichroitischen Spiegel der Precitec GmbH & Co. KG enthält. Der eingesetzte dichroitische Spiegel hat eine höhere Reflektion für Prozessemissionen im Bereich der Messwellenlängen der Q-PyroCam (λ1 = 661 nm und λ2 = 667 nm) sowie eine sehr hohe Transmission im Bereich des Bearbeitungslasers (1070 nm). Die maximal mögliche Nennleistung des Strahlteilers ist 1 kW. Das Teleskop in der optischen Bank blieb ebenfalls unverändert. Die x-y-Scannerspiegel wurden mit einer dielektrischen Metallbeschichtung für eine Reflektion von über 97 % des Bearbeitungslasers zusammen mit einer erhöhten Reflektion von Wellenlängen im Bereich von 600 nm und 900 nm beschichtet. Die f-theta-Linse S4LFT3260/105 von Sill Optics GmbH & Co. KG wurde ebenfalls für eine maximale Transmission von 1070 nm und einer verringerten Reflektion von Wellenlängen im Bereich von 660 nm beschichtet, um die Intensität des zurückgeführten Signals zu erhöhen.

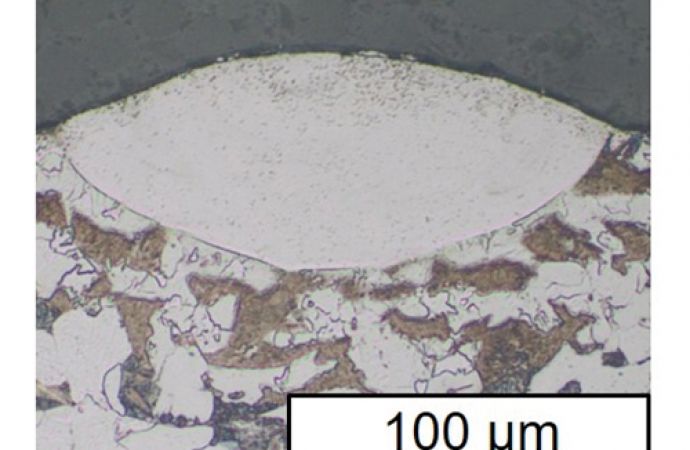

Abb. 2: Metallografische Querschliffe von Einzelspuren (links) und koaxiale Prozessbeobachtung ohne (mittig) und mit (rechts) dem Einsatz optischer Filter gegen die auftretenden Prozessemissionen

Abbildung 2 zeigt den signifikanten Einfluss der Prozessemissionen während der Messungen. Ohne den Einsatz von optischen Filtern kann nur schwer eine genaue Größe des Schmelzbades ermittelt werden. Durch den Einsatz von Neutraldichtefiltern können die auftretenden Prozessemissionen jedoch weitestgehend unterdrückt und die Schmelzbadgeometrie erkennbar gemacht werden. Jedoch führt die Unterdrückung des Signals mitunter zu Abweichungen der exakten Schmelzbadbreite, weshalb die gemessenen Geometrien mit Hilfe metallografischer Querschliffe validiert werden müssen. Aufgrund der vergleichsweise kleinen Schmelzbadbreiten und möglichst hoch zu wählenden Scangeschwindigkeiten im Hinblick auf die Aufbaurate werden für diesen Prozess hohe Anforderungen an die Messfrequenz gestellt. Bei der eingesetzten Q PyroCam kann eine Erhöhung der Messfrequenz durch eine Reduzierung des Bildausschnitts auf Kosten der Bildauflösung erzielt werden.

Zusammenfassend betrachtet kann die Schmelzbadbeobachtung und die Zugänglichkeit der Schmelzbadgröße als Messgröße erreicht werden, wenn eine ausreichend hohe Intensität der Messsignale durch das optische System zurück zum Messgerät geleitet werden kann. Der chromatischen Aberration konnte durch eine zusätzliche Beschichtung entgegengewirkt werden, wodurch es möglich wird, über die gesamte Bauplattform hinweg das Schmelzbad mit der Kamera zu erfassen. Durch die koaxiale Integration kann eine hohe örtliche Auflösung für jeden Bereich der Bauplattform erzielt werden. Durch die Wahl geeigneter Objektive lässt sich ein Kompromiss zwischen Bildvergrößerung, der erzielten Auflösung und den dargestellten Details erreichen. Eine erste Korrelation von Schmelzbadbreite und den korrespondierenden Querschliffen zeigt eine gute Übereinstimmung, muss aber anhand weiterer Daten umfassend validiert werden.

Hinweis

Die Autoren bedanken sich bei der Deutschen Forschungsgemeinschaft (DFG) für die Förderung des Projekts Schwingfestigkeit SLM-generierter Werkstoffe (Projektnummer 275999847).

Federführender Autor

R. Dörfert; E-Mail: doerfert@bias.de

1) BIAS - Bremer Institut für angewandte Strahltechnik GmbH, Klagenfurter Straße 5, D-28359 Bremen

2) Universität Bremen, Bibliothekstraße 1, D-28359 Bremen