Die zukunftsweisenden Plasmatechnologien von Plasmatreat sind der Schlüssel zum Fortschritt im Automobilbau. Sie erzeugen hochwertige Oberflächen mit gezielten Eigenschaften, ermöglichen neue Materialverbindungen und gewährleisten umweltfreundliche Fertigungsprozesse. Damit schaffen sie die Voraussetzungen für Hightech-Innovationen im Bereich neuer Mobilitäts- und Fahrzeugkonzepte wie Leichtbau, autonomes Fahren und E-Mobilität. Prozesssicher, kosteneffizient und vollautomatisiert.

Die Automobilindustrie befindet sich im Wandel: Elektromobilität, autonomes Fahren, intelligente Sensorik sowie Leichtbau stehen im Fokus und stellen die Hersteller mit innovativen Werkstoffen sowie komplexen Materialzusammensetzungen vor neue Herausforderungen. Die Oberflächenbehandlung nimmt dabei einen hohen Stellenwert ein, denn eine sorgfältige Vorbehandlung der einzelnen Komponenten und Bauteile bildet die Basis für langzeitstabile Klebeverbindungen, optimale Lackhaftung oder zuverlässigen Korrosionsschutz. Eines der effizientesten Verfahren zur Reinigung, Aktivierung und Beschichtung von Oberflächen ist die Atmosphärendruck-Plasmabehandlung von Plasmatreat.

Automatisierte Fahrzeuge nutzen zur Navigation eine Vielzahl an Sensoren; Antifog-Beschichtungen von Plasmatreat verhindern ein Beschlagen durch Wasser oder Nebel und sorgen so auch bei extremer Feuchtigkeit für optimalen Durchblick (Bild: Adobe.com/ Akarat Phasura)

Plasma: Gegenwart und Zukunft der Fertigung

Plasma entsteht durch die Einkopplung von Energie in gasförmige Materie, wobei den Elektronenhüllen der Gasatome einzelne Elektronen entzogen werden. Das Ergebnis ist ein hohes instabiles Energieniveau, das die Oberflächeneigenschaften fester Materialien verändert. Dieses Prinzip nutzen wir, um Oberflächen und Materialeigenschaften gezielt zu modifizieren, erklärt Joachim Schüßler, Vertriebsleiter bei Plasmatreat, einem der Weltmarktführer für atmosphärische Plasmatechnologie. Die Vorbehandlung mit Openair-Plasma® bewirkt eine relevante und exakt justierbare Steigerung der Adhäsionsfähigkeit und Benetzbarkeit von Oberflächen. Dadurch können vollkommen neue (auch unpolare) Materialien sowie umweltfreundliche, lösungsmittelfreie (VOC-freie) Lacke und Klebstoffe industriell eingesetzt werden.

Beim Kontakt des Plasmas mit der Oberfläche des Kunststoffs findet eine Funktionalisierung statt, da die Energie der angeregten Moleküle und Ionen des Plasmas hoch genug ist, um die Bindungen zwischen den Atomen der Polymerkette von Kunststoffen aufzubrechen. Häufig sind dies Kohlenstoff-Kohlenstoff- oder Kohlenstoff-Wasserstoff-Verbindungen. Die so entstandenen Radikale der geöffneten Bindungen reagieren mit den angeregten Molekülen und Ionen des Plasmas oder mit Molekülen aus der umgebenden Luft. Hierdurch nimmt die Oberflächenenergie sowie die Polarität der behandelten Oberflächen zu und führt zu einer besseren Benetzbarkeit des behandelten Kunststoffs.

Plasmatechnologie für die neuen Mobilitäts- und Fahrzeugkonzepte

Als langjähriger Partner der Automobilindustrie begleitet Plasmatreat die Entwicklungen der Branche mit richtungsweisenden Innovationen für mehr als 100 Bauteile, die den hohen Anforderungen an Prozesssicherheit, Reproduzierbarkeit, Qualität und Effizienz vollauf gerecht werden. Inzwischen hat sich die Openair-Plasma®-Technik in immer mehr Anwendungen als Schlüsseltechnologie etabliert und führende Automobilhersteller haben sie fest in ihre Fertigungslinien integriert. Zu verdanken haben die Plasmatreat-Verfahren diesen Erfolg ihrer einfachen Anwendbarkeit, hohen Wirksamkeit sowie der Inline-Integrierbarkeit. Sie ermöglichen Plasmabehandlungen unter Normaldruck, sind vollständig automatisierbar und lassen sich unkompliziert in bestehende Fertigungsprozesse einbinden. Zudem garantieren sie perfekt vorbehandelte Oberflächen, maximale Prozesskontrolle (inklusive Nachverfolgbarkeit) sowie ortsselektive Anwendungen – und das bei niedrigen laufenden Kosten.

Openair-Plasma®-Vorbehandlung einer CFK-Motorhaube stellt eine vollflächige und homogene Benetzbarkeit der Oberfläche mit Klebstoffen oder Lacken an der behandelten Stelle sicher (Bild: Plasmatreat)

Hocheffiziente Reinigung und Aktivierung

Ob Fahrzeugsensorik, Batteriemodul/Batteriepack oder Elektroauto: Plasmabehandlungen mit den Technologien von Plasmatreat sind ein Schlüssel zum Fortschritt im Automobilbau. Das Anwendungsspektrum reicht dabei von der Vorbehandlung mit Openair-Plasma® für strukturelle Verklebungen, zum Abdichten der sensiblen Elektronik oder für makellose Lackierungen bis hin zu Nanobeschichtungen im PlasmaPlus®-Verfahren für hocheffektive Funktionsbeschichtungen.

Ihre Stärken spielen die innovativen Verfahren auch bei der Fertigung von elektrischen Antriebs- und Speichersystemen aus. Wenn heutzutage von Elektromobilität gesprochen wird, gehört die Langzeitstabilität eines Batteriepacks zu den wichtigsten Themen. Besondere Bedeutung kommt hierbei dem Wärmemanagementsystem der Zellen sowie der Isolation der Zellen untereinander zu. Um einen internen Kurzschluss zu verhindern, muss das Fügemedium zwischen den einzelnen Zellen eines Zellstapels isolierend wirken. In der Regel wird daher ein Klebstoff auf Basis von Polyurethan verwendet.

Mit Plasmabehandlungen lassen sich Zelleffizienz, Prozessstabilität sowie Wirtschaftlichkeit in der Batteriefertigung bei Prozessschritten wie Reinigen, Aktivieren oder Beschichten optimieren (Bild: Plasmatreat)

Für eine präzise Isolationsverklebung mit optimalen Haftungseigenschaften ist eine Feinstreinigung und Aktivierung der Zellenaußenhülle (besteht meist aus Aluminium) zwingend erforderlich. Auf Aluminium und anderen Metallen finden sich häufig undefinierte Oxidschichten, dünnste Schichten von Staub, Spuren von Oxidationsproduktion oder Rückstände aus dem Produktionsprozess wie Trenn-und Gleitmittel, Schneidöle oder Ziehfette. Die Verunreinigungen verhindern, dass die im Aluminium vorhandene und für die Haftfestigkeit eines Klebstoffs maßgeblich mitverantwortliche Oberflächenenergie zur Wirkung kommen kann.

Die Plasmareinigung entfernt Staubablagerungen, Oxidschichten, Fette und andere Kontaminationen. Das Substrat verfügt danach wieder über die optimale Oberflächenenergie, wodurch eine vollflächige und homogene Benetzbarkeit der Oberfläche mit Klebstoffen oder Lacken an der behandelten Stelle gewährleistet wird. Durch das hohe Energieniveau des Plasmas können chemische oder organische Stoffe an der Oberfläche des Materials gezielt in ihrer Struktur aufgebrochen werden. Die deionisierende Wirkung des Plasmastrahls neutralisiert zudem lose aufliegende Staubpartikel und entfernt diese von der Werkstoffoberfläche. Simultan wird die Oberfläche aktiviert, wobei sauerstoff- und stickstoffhaltige Gruppen in das Substrat eingebracht werden. Die Aktivierung bindet freie Radikale an die Materialoberfläche. Das verhindert Lufteinschlüsse und stellt einen optimalen Wärmeabtrag und damit die volle nominale Leistung der Batteriezellen sicher.

Openair-Plasma®-Vorbehandlung von prismatischen Zellen, bei denen die Reinigung und Aktivierung die Voraussetzungen für eine präzise Klebeverbindung mit optimalen Haftungseigenschaften schafft (Bild: Plasmatreat)

Hoher und langzeitstabiler Korrosionsschutz

Auf dem Weg von der einzelnen Zelle hin zu Batteriemodulen und -packs leisten die effizienten Plasmatreat-Verfahren in einer Vielzahl von Prozessschritten einen wesentlichen Beitrag, die hohen Anforderungen an Zelleffizienz, Prozessstabilität sowie Wirtschaftlichkeit zu erfüllen. So ermöglichen Plasmabehandlungen unter anderem haftungsstarke Kunststoff-Metall-Verbindungen bei der Verklebung der Zellstapel mit isolierenden Polypropylenplatten, eliminieren Verunreinigungen bei der elektrischen Kontaktierung und sorgen für eine vollständige Abdichtung des Batteriegehäuses aus Aluminium-Druckguss. Der Gehäusedeckel verschließt das Batteriemodul zuverlässig. Damit weder Feuchtigkeit noch andere korrosive Medien eindringen können, muss eine 100-prozentige Dichtheit gewährleistet sein. Entscheidend dafür ist die Definition und Kontrolle des Oberflächenzustands vor dem Aufbringen der Dichtungen.

Unabhängig von der Art des Dichtsystems (gespritzt, geklebt oder FIPG) sind Verbindungen aus Aluminium und Kunststoff aufgrund der unterschiedlichen Affinität zu Wasser sehr anfällig für Unterwanderung. Einen hochwirksamen Schutz liefert die plasmapolymere Nanobeschichtung PlasmaPlus® von Plasmatreat. Diese wird nach der Reinigung und Aktivierung mit Openair-Plasma® auf das metallische Bauteil aufgetragen. So entsteht im nachfolgenden Spritzgussprozess eine mediendichte Verbindung. Auf diese Weise wird eine deutliche Steigerung der Barrierewirkung gegen korrosive Elektrolyte geboten und gleichzeitig ein sehr hoher und langzeitstabiler Korrosionsschutz.

Über einen speziellen Düsenkopf werden dem Plasma spezifische Zusatzstoffe zugeführt. Diese werden durch das Plasma angeregt und ihre Reaktivität dabei signifikant erhöht. So können sich die Substanzen während der Plasmabeschichtung an der Materialoberfläche optimal anlagern und fest anbinden. Es entsteht eine Schicht, die höchstmöglichen Schutz vor eindringender Feuchte gewährleistet. Besonderheiten liegen nach Aussage von Joachim Schüßler im Vorteil gegenüber nass-chemischen und diversen anderen Vorbehandlungsmethoden aufgrund der Technologie – neben dem Inline-Einsatz und der hohen Prozesssicherheit – vor allem in der Technik der ortsselektiven Anwendung des Plasmastrahls. Zudem handelt es sich um ein trockenes, umweltfreundliches Verfahren, bei dem keine Entsorgungskosten anfallen und die Bauteile sofort nach ihrer Vorbehandlung weiterverarbeitet werden können.

Die isolierenden, haftvermittelnden PlasmaPlus®-Beschichtungen von Plasmatreat ermöglichen eine sichere Haftung sowie einen völlig dichten Materialabschluss und schützen so Sensoren, Kameras und Elektronik vor schädlichen Umwelteinflüssen (Bild: Adobe.com/ Ilya)

Bei der Fertigung von elektrischen Antriebs- und Speichersystemen für die E-Mobilität gehören die hocheffizienten, prozesssicheren sowie vollautomatisierbaren Plasmabehandlungen von Plasmatreat zu den Schlüsseltechnologien(Bild: Adobe.com/ 2dmolier)

Materialeigenschaften gezielt modifizieren

Der Korrosionsschutz ist dabei nur ein Anwendungsfeld von PlasmaPlus®. Durch den Einsatz von unterschiedlichen Beschichtungsstoffen (Prekursoren) lassen sich Oberflächen für spezielle Produktanforderungen gezielt funktionalisieren und mit neuen Eigenschaften versehen. Zusätzlich macht sich die Automobilindustrie weitere Effekte zunutze. So werden haftungsaktive Nanobeschichtungen für besonders langzeitstabile Gummi-Metall- oder Kunststoff-Metall-Verbindungen im Hybrid-Spritzguss verwendet und Antihaftbeschichtungen ermöglichen wasser- und schmutzabweisende Oberflächen.

Sensoren, Scheinwerfer sowie Kamerasysteme profitieren ebenfalls von einer Polymerisation unter Einsatz des Atmosphärendruckplasmas. Hydrophobe Beschichtungen verhindern hier ein Beschlagen durch Wasser oder Kondensat und sorgen so auch bei extremer Feuchtigkeit für optimalen Durchblick. Mit der zunehmenden Verbreitung von Fahrerassistenzsystemen bis hin zum autonomen Fahren erhält dieses Verfahren eine besondere Relevanz, denn im Auto der Zukunft sind Sensoren die Augen und Ohren des Fahrzeugs. LiDAR-Sensoren (Light Detection and Ranging) scannen ihr Umfeld mittels Laser und erhalten detaillierte Informationen über Abstände, Geschwindigkeiten und Objekte. So entsteht ein exaktes 3D-Bild der Umgebung – die Grundlage für die Navigation des Fahrzeugs. Für maximale Zuverlässigkeit und Sicherheit ist eine klare Sicht das A und O.

Dank des Einsatzes von Openair-Plasma® lassen sich auch schwer verklebbare Kunststoffe wie Polycarbonat (PC) und Flüssigsilikon (LSR) miteinander verbinden, zum Beispiel bei der Herstellung von Regen-/Lichtsensoren(Bild: Plasmatreat)

Verbindung bisher inkompatibler Materialien durch Plasmaeinsatz

Ob Elektronik, Batterie, Fahrwerk, Antriebsstrang, Karosserie oder Innenraum – Plasmabehandlungen sind aus der automobilen Fertigung längst nicht mehr wegzudenken. Sie schaffen stabile Verbindungen, schützen Oberflächen, ermöglichen neue umweltfreundliche Produktionsverfahren und tragen maßgeblich zu Kostensenkungen bei. Zum Verkleben der neuen Materialien und komplexen Materialmixe, die unter anderem aufgrund der modernen Leichtbauweise stark im Kommen sind, sind sie sogar oft die einzige technische Lösung. Fahrzeugaußenteile beispielsweise werden heute meistens aus Verbundstoffen wie glasfaserverstärktem Kunststoff (GFK) oder Kunststoff-Metall-Kompositionen gefertigt. Das spart Gewicht und erhöht die Reichweite von Elektrofahrzeugen beziehungsweise senkt den Verbrauch von konventionellen Antrieben. Allerdings weisen die Ausgangsmaterialien sehr unterschiedliche Oberflächenqualitäten auf, was dazu führt, dass sie sich ohne eine Vorbehandlung nicht oder nur schlecht kleben lassen.

Bevor die Kunststoffteile des Schiebedachs mit dem beschichteten Edelstahl- oder eloxierten Aluminiumrahmen verbunden werden, werden sie mit Openair-Plasma® gereinigt und aktiviert, wodurch eine hohe Haftfestigkeit sowie langzeitstabile Verklebung gewährleistet wird (Bild: Plasmatreat)

Eine Behandlung mit Openair-Plasma® wird daher bei einer Vielzahl an Bauteilen vor der Verklebung durchgeführt, unter anderem bei Fahrzeugdächern (Befestigung der Kunststoffteile des Schiebedachs auf dem beschichteten Edelstahl- oder eloxierten Aluminiumrahmen mittels 1K-Polyurethan-Kleber), Kofferraumklappen (Verbindung zweier Polypropylen-Kunststoffe mit einem 2K-Polyurethan-Kleber) oder Windschutzscheiben (Verbinden der glaskeramischen Oberflächen mit der Metallkarosserie). Gegenüber herkömmlichen Verfahren wie dem Einsatz von lösemittelhaltigen Haftvermittlern (Primern) oder dem Beflammen sind die umweltfreundlichen, VOC-freien und vollautomatisierbaren Plasmabehandlungen aufgrund ihrer zuverlässigen Haftung, hohen Prozessverfügbarkeit sowie der leichten Inline-Integration deutlich im Vorteil.

Maximum an Prozesssicherheit

Ein weiteres Plus ist das hohe Maß an Prozesskontrolle. Für eine gleichbleibend hohe Qualität des Plasmas sorgt unter anderem die spektrale Überwachung des Plasmastrahls: Ein in die Plasmadüse integrierter Sensor misst hier das vom Plasma abgegebene Licht mittels einer einkanaligen optischen Erfassung. Im relevanten Spektralbereich des emittierten Lichts erfolgt eine permanente Amplitudenauswertung. Sollten Abweichungen auftreten, kann die Intensität des Plasmastrahls entsprechend geregelt werden. Ein Bewegungskontrollsystem kann zudem die Vorschub- und Rotationsgeschwindigkeit der Plasmadüse überwachen.

Um die prozessspezifischen Plasmaeigenschaften (Temperatur, Intensität) reproduzierbar sicherzustellen, bietet Plasmatreat Überwachungseinheiten für jeden Anforderungsbereich. Alle Prozessdaten werden in Echtzeit bereitgestellt, das HMI sorgt gleichzeitig für eine hohe Zugänglichkeit der Daten. Darüber hinaus werden die Prozessdaten geloggt und stehen für eine spätere Auswertung und Nachverfolgung zur Verfügung.

Die interoperablen Systemkomponenten (Plasma Control Unit und Generator) sind im Hinblick auf eine Industrie-4.0-Nutzung für den Einsatz in intelligenten Prozesslinien konzipiert. Ihre Anbindung erfolgt über EtherCAT- / CANopen-Gateways. Damit sind die Schnittstellen so definiert, dass sie für Automationssysteme verwendet werden können. Auch eine Integration in bestehende Fertigungslinien und Netzinfrastrukturen ist möglich.

Die Verfahren von Plasmatreat bieten umfangreiche Möglichkeiten zur exakten Prozesssteuerung und -kontrolle und damit ein Höchstmaß an Prozesssicherheit (Bild: Plasmatreat)

Openair-Plasma® - ein Fortschrittsmotor im Automobilbau

Keine Frage: Die Mobilität verändert sich und mit ihr die Anforderungen an den Automobilbau. Mit der Openair-Plasma®-Technik liefert Plasmatreat eine prozesssichere, effiziente und umweltfreundliche Antwort, welche die Oberflächenvorbehandlung auf ein neues Level hebt. Gleichzeitig erfüllt die innovative Technologie vollumfänglich die gängigen Prozessvorgaben der Großserienfertigung, wie reproduzierbare Prozessabläufe, eine hohe Systemzuverlässigkeit, geringe Fertigungstoleranzen, stabile Qualitätsniveaus sowie eine datengestützte Automatisierung.

Deeplinks

https://www.plasmatreat.de/industrieanwendungen/plasmavorbehandlung_im_automobilbau.html

https://www.plasmatreat.de/plasmatechnologie/openair-plasmatechnik.html

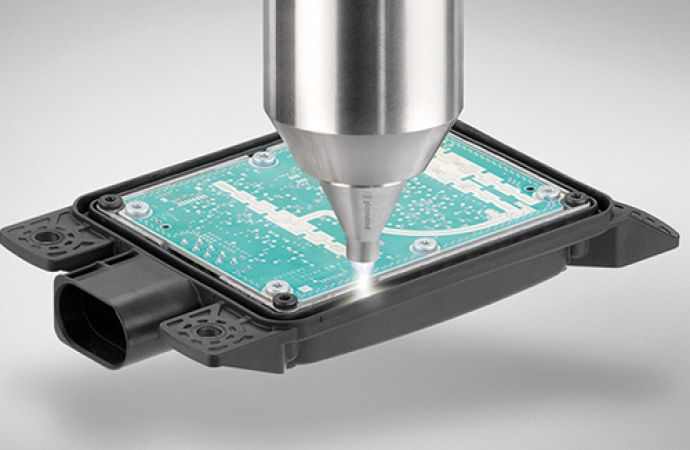

Text zum Titelbild: Die Behandlung von elektronischen Kontrolleinheiten und Sensoren mit Openair-Plasma® garantiert langzeitstabile Klebeverbindungen sowie zuverlässigen Korrosionsschutz (Bild: Plasmatreat)