Die Universität Paderborn, die Technische Universität Dortmund und das Fraunhofer-Institut für Entwurfstechnik Mechatronik IEM arbeiten seit Februar in einem neuen Forschungsprojekt daran, durch Umformprozesse nicht nur die äußere Form von Stahl zu verändern, sondern auch gezielt die Eigenschaften anzupassen. Dieses Verfahren ermöglicht künftig eine effizientere, ressourcenschonende Herstellung von optimierten, fälschungssicheren Stahlbauteilen.

Das Projekt Eigenschaftsbasierte Regelung von Verfestigungs- und Phasenumwandlungsprozessen beim Drücken und Drückwalzen metastabiler Austenite wird von der Deutschen Forschungsgemeinschaft (DFG) mit circa 450 000 Euro für zunächst zwei Jahre gefördert und gehört zum Schwerpunktprogramm Eigenschaftsgeregelte Umformprozesse der DFG. Sie fördert hier insgesamt elf Forschungsverbünde, mit dem Ziel, die wissenschaftlichen Grundlagen der prozessintegrierten Eigenschaftsregelung von Umformprozessen zu erforschen und neue Ansätze der Eigenschaftsregelung zu erproben und zu validieren.

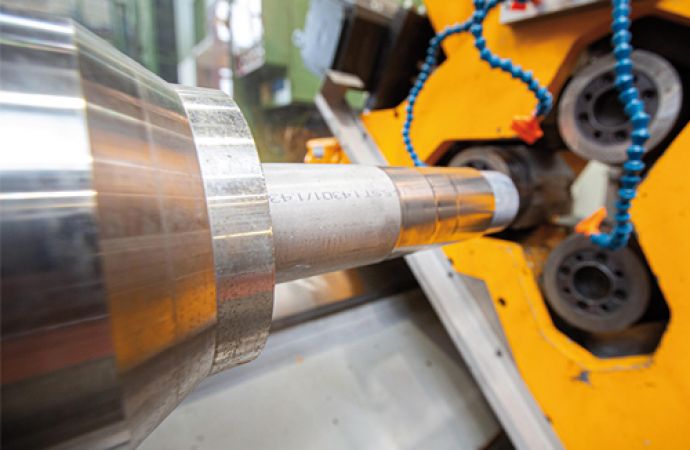

Ob Haushalt, Infrastruktur oder Industrie: Stahl ist aus unserem Leben nicht mehr wegzudenken. Moderne Stahlwerkstoffe ermöglichen erst in Verbindung mit fortschrittlichen Fertigungstechnologien die Herstellung von vielen Hochleistungsprodukten. Ein typisches Beispiel ist der Einsatz des Drückwalzens für die Herstellung von Bauteilen aus Edelstählen für Zentrifugen- oder Strahltriebwerke. Kommt hier ein spezieller Stahl, ein sogenannter metastabiler austenitischer Stahl, zum Einsatz, lassen sich gezielt die äußere Form und auch die Eigenschaft des Metalls durch Phasenumwandlung beeinflussen.

Die Wissenschaftler der Universität Paderborn, der Technischen Universität Dortmund und des Fraunhofer IEM arbeiten an einem intelligenten Drückwalzprozess, mit dem Hersteller gezielt die Eigenschaften ihrer künftigen Bauteile sehr fein ortsaufgelöst einstellen und dadurch wertvolle Zusatzfunktionen integrieren können. Dies kann zum Beispiel für die Überwachung von Bauteilzuständen und Prozessen oder einer eindeutigen und manipulationssicheren Kennzeichnung von Bauteilen genutzt werden.

Es ergeben sich dabei folgende Vorteile für den Herstellungsprozess:

- Ressourcenschonend:

Umformprozesse fertigen Teile ohne den Abtrag wertvollen Materials, wie dies beispielsweise beim Fräsen geschieht. Weiterhin ermöglicht es der intelligente oder geregelte Drückwalzprozess, sehr definiert und reproduzierbar auf physikalische beziehungsweise mechanische Eigenschaften, wie zum Beispiel die Festigkeit oder Härte des Stahls, Einfluss zu nehmen. Neben einer deutlichen Verbesserung der Funktionalität können Hersteller Material einsparen beziehungsweise gezielter einsetzen. - Kostengünstig:

Eine vergleichbare Funktionalität ist bisher – wenn überhaupt – durch aufwendige und teure Nacharbeit beziehungsweise den Einsatz von zusätzlichen Bauteilen möglich. Die Fertigung innerhalb eines Regelkreises ermöglicht es auch, die Bauteilqualität zu verbessern und Ausschuss zu reduzieren.

Auch das fertige Stahlbauteil bietet Vorteile: Das intelligente Drückwalzen erschließt spezielle physikalische Eigenschaften der metastabilen austenitischen Stähle für eine Vielzahl von Anwendungen. So kann beispielsweise ein magnetischer Barcode in das Stahlbauteil integriert werden. Dieser äußerlich unsichtbare, eindeutig identifizierbare Code ermöglicht es, fälschungssichere Produkte herzustellen.

Die Forschungspartner

Für das Vorhaben bündeln die Partner verschiedene Kompetenzen. Der Lehrstuhl für Umformende und Spanende Fertigungstechnik (LUF) der Universität Paderborn besitzt umfangreiche Erfahrungen im Hinblick auf die erfolgreiche Auslegung von Drückverfahren. Diese nutzt er für die Erarbeitung der verfahrensspezifischen Grundlagen, die rechnerische Beschreibung und die umformtechnische Bewertung des intelligenten Drückwalzens.

Das Fachgebiet Werkstoffprüftechnik (WPT) der TU Dortmund bringt Expertise im Bereich der Charakterisierung der Mikrostrukturen und verformungsinduzierten Phasenumwandlungen sowie der Eigenschaften von Werkstoffen und Bauteilen unter betriebsrelevanten Beanspruchungen im Sinne von Zuverlässigkeit und Leistungsfähigkeit auf der Basis eines Prozess-Struktur-Eigenschaft-Schädigung-Verständnisses ein.

Der Forschungsbereich Scientific Automation des Fraunhofer IEM aus Paderborn liefert Knowhow aus der Regelungstechnik und Industrieautomatisierung. Seine Aufgabe ist es auch, als Bindeglied zwischen Prozess- und Mess-/Werkstofftechnik zu arbeiten und den späteren intelligenten Drückwalzprozess zu modellieren, Sensorik und Aktorik einzubinden und auf einer Industriesteuerung zu realisieren.

- www.iem.fraunhofer.de

Text zum Titelbild: Drückwalzen: Die Spindel (vorne links) dreht das Stahlbauteil, das von den drei Walzen im Hintergrund umgeformt wird. Die blauen Leitungen sorgen für ausreichend Kühlschmierstoff()