Die modernen Produktionsverfahren erfahren eine zunehmende Unterstützung durch Computersysteme, sowohl in der Produktion von Produkten als auch im Bereich der Entwicklung und Weiterentwicklung der Technologien. Vor allem für hochqualitative Verfahren spielt der Einfluss des Menschen als Bediener und als Entwickler nach wie vor eine große Rolle. Ein Ziel ist es, aus der Rolle der Systemkomponenten Mensch und Maschine innerhalb des Gesamtsystems die optimalen Ansätze zur Reduzierung des Aufwands für die Prozessverbesserung zu ermitteln. Dies kann beispielsweise sowohl die Qualität der Prozesse als auch die Flexibilität der Fertigungsverfahren erhöhen und zugleich die Zufriedenheit der am Prozess beteiligten Menschen verbessern. Die Untersuchungen der Technologie des thermischen Spritzens wurden im Rahmen einer Beobachtungsstudie mit Eye-Tracking durchgeführt.

1 Einleitung

1.1 Industrie 4.0 und Entwicklung cyber-physischer Systeme

Ein Schwerpunkt der deutschen Hightech-Strategie 2025 ist die Entwicklung und Realisierung von Industrie 4.0. Diese Zukunftskonzeption zielt unter anderem auf die Erhöhung des Effizienzgewinns im Produktionssektor durch flexiblere und ressourceneffizientere Produktionsstandards. Es soll ein digitales Ökosystem entstehen, in dem alle (produktions-)relevanten Entitäten, die für die Wertschöpfung nützlich sind, einheitlich und transparent digital abgebildet sind und durch Vernetzung (weltweit) autonom miteinander kommunizieren können. Hierfür sind die Implementation von Informations- und Kommunikationstechnologien und insbesondere die Nutzung von Algorithmen der künstlichen Intelligenz (KI) in der Produktion nötig [1, 2].

Ein Zwischenschritt zur Realisierung von Industrie 4.0 sind cyber-physische Systeme (CPS) [3], die einen symbiotischen Systemansatz zur Verschmelzung von physischer Realität und virtueller Welt mittels digitaler Technologien darstellen. CPS sind eingebettete, offene und vernetzte Systeme, die zum Teil domänenübergreifend kommunizieren und deren Automatisierungsgrad so hoch ist, dass sie weitgehend autonom agieren und sich auch adaptiv auf neue Gegebenheiten einstellen können (z. B. vernetzte Produktionssysteme oder Car-to-X-Vernetzungen zwischen Kraftfahrzeugen und Verkehrsinfrastruktur im Mobilitätsbereich [4, 5]). CPS bestehen aus

- einem physischen Teilsystem, das sich in der realen physischen Welt befindet (z. B. Maschinen) und

- einem virtuellen Teilsystem, das den digitalen Zwilling beziehungsweise das virtuelle Modell des technischen Systems beinhaltet und in der Cyberwelt liegt (u. a. [6–8]).

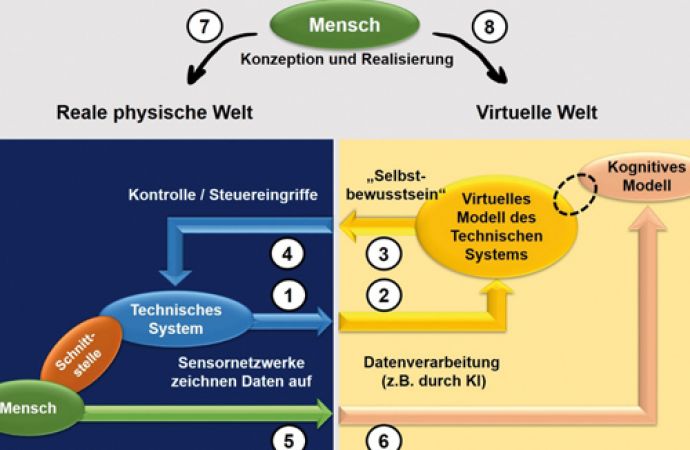

Die allgemeine Struktur eines Cyber-Physischen Systems ist in Abbildung 1 schematisch zusammengefasst. Sie ist um den Menschen ergänzt, der klassischerweise als Bediener des technischen Systems in der realen Welt fungiert und über eine (oder mehrere) Schnittstelle(n) mit dem technischen System in Verbindung steht.

Abb. 1: Struktur eines Cyber-Physischen Systems, ergänzt um den Menschen als Bediener des technischen Systems

Im Produktionsbereich verbindet sich der menschliche Bediener temporär mit einem technischen System zur Erfüllung einer Arbeitsaufgabe. Ein Beispiel ist das thermische Beschichten, bei dem der/die Beschichter/in eine Spritzanlage steuert, um ein Werkstück mit einer bestimmten Beschichtung zu versehen. Die genutzten Schnittstellen sind beispielsweise Bedienpanels. Für die Beschreibung des Systems lassen sich vier Bereiche abgrenzen:

- Soll das technische System in ein CPS überführt werden, ist einerseits das Generieren von Daten über Zustand und Leistungsfähigkeit des Systems nötig (Abb. 1, Punkt 1). Dies kann durch (smarte) Sensornetzwerke geschehen und entspricht der Connection-Stufe des 5C-Architecture Models (Abb. 2 und [9]). Die Autoren schlagen vor, das 5C-Modell um die Maschinenebene zu erweitern, auf der bereits jetzt zur Steuerung und Regelung Daten gesammelt und verwendet werden und die von den anderen C-Ebenen zu unterscheiden ist. Die Herausforderungen auf der Connection-Ebene bestehen in der Auswahl der geeigneten Messsensorik und der genauen Aufzeichnung reliabler Daten von Maschinen und Maschinenkomponenten, zum Beispiel zum Monitoring des Maschinenstatus.

- Die erzeugten Daten führen aus der realen physischen Welt in die virtuelle Welt (Abb. 1, Punkt 2, rechts) und müssen dort des Weiteren mit geeigneten Algorithmen verarbeitet werden (Abb. 2, Conversion-Level). Hierbei werden Fragen der Signalverarbeitung, Merkmalextraktion, prädiktiven Analyse und Prognose adressiert, um Daten in Informationen zu überführen und Aussagen (z. B. über die Maschinengesundheit) ableiten zu können. Die Modellbildung ist abgeschlossen, wenn ein virtuelles Modell des technischen Systems vorhanden ist, welches das reale technische System ausreichend gut charakterisiert. Hierzu müssen zwischen den wesentlichen System- und Modellgrößen umkehrbar eindeutige Zuordnungen und gleiche Relationen bestehen [10].

- Das virtuelle Modell des technischen Systems (Abb. 2, Cyber-Ebene) ist die Grundlage der Entstehung von Selbstbewusstsein beziehungsweise Selbstwahrnehmung der Maschinen(-komponenten) (Abb. 1, 3). Die Analyse der Zustandshistorie, der Selbstvergleich mit anderen Maschinen sowie die Verhaltensvorhersage (z. B. Verschleißprognose) werden dadurch möglich [11].

- Wenn die Outputs des virtuellen Modells schließlich zur automatischen Kontrolle und Steuerung des realen technischen Systems verwendet werden, schließt sich der Regelkreis und das CPS entsteht. Dadurch wird es möglich, dass (nahezu) vollständiges Wissen über das technische System und die Zusammenhänge der Systemkomponenten entsteht. Dieses Wissen wird durch geeignete Organisation und Präsentation dem Nutzer beziehungsweise Experten zur Entscheidungsunterstützung zurückgemeldet (Abb. 2, Cognition-Ebene) und gegebenenfalls – sofern der Mensch noch einbezogen sein muss – in konkrete Handlungen und Steuereingriffe in der physischen Welt umgesetzt (Configuration-Ebene). Beispielsweise können korrektive oder präventive Entscheidungen des Cognition-Levels durchgeführt werden. Sofern die Realisierung vollautonomer CPS und lights-out factories technisch ermöglicht ist, wird der klassische Maschinenbediener durch sich selbst konfigurierende, eigenwartende und adaptive Technik weitgehend verdrängt. Es stellt sich daher die berechtigte Frage, welche Rolle der Mensch in CPS noch spielen wird beziehungsweise soll [12] und welche Grenzen der Digitalisierung von Arbeit bestehen bleiben (sollten), zum Beispiel was das implizite menschliche Erfahrungswissen betrifft, das notwendig und gleichzeitig nicht beziehungsweise nur sehr schwer digitalisierbar ist [13].

1.2 Die Rolle des Menschen in cyber-physischen Systemen

Abb. 2: 5C-Architecture Model mit Ebenen Cyber-Physischer Systeme sowie den zugehörigen Funktionen (in Anlehnung an [7]) und erweitert um die Maschinenebene

Die Konsequenzen der Digitalisierung und Automatisierung von Arbeit und die Rolle des Menschen werden zunehmend in den Fachwissenschaften und der Gesellschaft diskutiert. Es existieren hierzu rosige und düstere Zukunftsszenarien. Wahrscheinlich wird die vierte industrielle Revolution sowohl Vor- als auch Nachteile mit sich bringen. Fakt ist, dass das Ausmaß der Auswirkungen dieses Transformationsprozesses nicht mit den vorangegangenen industriellen Revolutionen vergleichbar ist, da er nahezu gleichzeitig alle wesentlichen Bereiche des menschlichen Lebens erfasst und diese sehr grundlegend verändert. Folgende Effekte auf den Menschen sind zu erwarten ([14] zitiert nach [15]):

- (1) Polarisierungseffekte

zum Beispiel die Veränderung traditioneller Berufsbilder und der Beschäftigungsstruktur in vielen Branchen bis hin zu (Massen-)Arbeitslosigkeit (u. a. [16–19]) - (2) Flexibilisierungseffekte

zum Beispiel die Zunahme der Flexibilisierung der Arbeit bezüglich Zeit, Ort und Inhalt, die Fragmentierung von Erwerbsbiographien [20] oder die Entstehung neuer Arbeitsformen wie Click-Working [21] - (3) Durchdringungseffekte

zum Beispiel die Beschleunigung und veränderte Organisation von Arbeitsprozessen [20]

Die Folgen wirken sich sowohl auf das Individuum als auch auf die Gruppen- und Gesellschaftsebene aus und sind derzeit schwer abzuschätzen. Sie werden entscheidend davon abhängen, wie der Transformationsprozess geführt, gestaltet und reguliert werden wird (für Arbeitsgestaltungsmaßnahmen vgl. [22]).

Es kann der Eindruck entstehen, dass der Mensch durch CPS überflüssig wird beziehungsweise ihm nur noch die Rolle des Bedieners/Überwachers zukommt, für den neue Schnittstellenkonzepte geschaffen werden müssen, damit er die Komplexität der CPS weiterhin überschauen und beherrschen kann (Abb. 1, links unten [5]). Dies ist teilweise zutreffend, da sich die Mensch-Technik-Schnittstellen verändern werden und dem Menschen beispielsweise mehr und andere Informationen über den Maschinenzustand zur Verfügung stellen können (Abb. 1, Punkt. 2 Sensornetzwerke oder Informationen aus dem virtuellen Modell und Abb. 3 *).

Abb. 3: Erweiterte Struktur eines Cyber-Physischen Systems mit expliziter Berücksichtigung des Menschen durch kognitive Modellierung (Punkt 6) und als Akteur in Konzeption und Realisierung (Punkt 7 und Punkt 8)

Darüber hinaus wird er aber weiterhin als Wissens- und Erfahrungsträger sowie kreativer und sozialer Problemlöser gebraucht werden. Denn in den meisten Bereichen mit komplexen Arbeitsaufgaben sind menschliche Fähigkeiten derzeit nicht ausreichend durch Maschinen oder künstliche Intelligenz abbild- beziehungsweise substituierbar [13, 16]. Beispielsweise wird die menschliche Fähigkeit zur Diagnose von Fehlern in technischen Systemen auch in hochautomatisierten Prozessen und CPS weiterhin gefragt sein. Die Autoren schlagen daher eine Erweiterung der CPS-Konzeption um den Menschen in zweifacher Weise vor (Abb. 3). Auf der einen Seite sollte der Mensch ebenfalls explizit in der virtuellen Welt abgebildet werden; nicht in seinem ganzen Wesen, aber zum Beispiel bezüglich der kognitiven Prozesse, die für die Arbeitsaufgabe relevant sind (kognitives Modell). Dies kann annähernd analog zur Modellbildung des technischen Systems geschehen, beispielsweise durch einen kombinierten daten- und expertenbasierten Ansatz, der darauf abzielt, relevantes Expertenwissen und zum Beispiel Eyetracking-Daten in einem kognitiven Modell abzubilden (Abb. 3, Punkt. 5 und Punkt 6). Hierfür sind insbesondere KI-Methoden zu wählen beziehungsweise zu entwickeln, die eine hohe semantische Transparenz vorweisen und die in ihren formalen Strukturen und Algorithmen in der Lage sind, kognitiv plausibel menschenähnliche Fähigkeiten zu modellieren (z. B. Adaptionsvorgänge [23], diagnostische Schlussfolgerungsprozesse [24] oder Modellierung sprachlicher Ausdrücke [25]). Das kognitive Modell und das virtuelle Modell des technischen Systems können dann miteinander in Verbindung gebracht werden, entweder in einer gemeinsamen Modellierungsarchitektur oder durch die Verschränkung verschiedener Verfahren (z. B. Neuro-fuzzy-Methoden [26, 27]), so dass ein gemeinsames Selbstbewusstsein der Modellkomponenten entsteht und konzertierte Steuereingriffe, welche die menschliche Perspektive expliziter als derzeit beinhalten, ausgeführt werden können (Abb. 3, Punkt. 3 und Punkt 4).

Weiterhin darf nicht übersehen werden, dass der Mensch der wesentliche Akteur ist, der für die Konzeption und Realisierung von technischen Systemen in der physischen Welt und von virtuellen Systemen im Cyberspace verantwortlich ist (Abb. 3, Punkt. 7 und Punkt 8). Die neu zu schaffenden CPS haben durch ihre charakteristischen Eigenschaften (u. a. offene, vernetzte, eingebettete Systeme, zum Teil domänenübergreifend, selbst-konfigurierend und adaptiv) einen sehr hohen Komplexitätsgrad. Sie können nicht als Ganzes konzipiert und dauerhaft unverändert betrieben werden [28], sondern unterliegen einer evolutionären Entwicklung. Daraus folgt, dass eine nachträgliche Korrektur bei dem hohen Komplexitätsgrad von CPS nicht ohne weiteres möglich sein könnte und nicht ausreichend bedachte Punkte unerwünschte und unkontrollierbare Neben- und Folgewirkungen nach sich ziehen.

Die CPS-Entwicklung sollte durch ein transdisziplinäres Zusammenwirken sinnvoll gesteuert werden [5]. Den ingenieurwissenschaftlichen Disziplinen und der Informatik kommen die technische und informatische Realisierung von CPS zu. Gleichzeitig müssen bereits in der frühen Konzeptionsphase human-, sozial- und geisteswissenschaftliche Fachdisziplinen, die sich mit den Bedürfnissen des Menschen befassen, eingebunden werden. Beispielsweise könnte die kognitive- beziehungsweise Ingenieurpsychologie hier eine Brückenfunktion übernehmen, um die technischen und nicht-technischen Fachwissenschaften zu verbinden.

Die Autoren schlagen deshalb vor, die Perspektive und die Bedürfnisse des Menschen (wie bereits in der Produktentwicklung und Usability-Gestaltung üblich) sehr frühzeitig im Entwicklungsprozess explizit zu berücksichtigen. Hierzu gehören die Betrachtung menschlicher (Entwicklungs-)Ziele im Allgemeinen (z. B. Welches Maß an Digitalisierung ist für den Einzelnen und die Gesellschaft erstrebenswert? Welche ethischen Aspekte müssen beleuchtet werden? Welche Technikfolgen ergeben sich?) und die Betrachtung kognitiver Prozesse. Diese können durch die kognitionsbasierte Entwicklung von CPS und Mensch-Technik-Interaktionsschnittstellen berücksichtigt werden.

Nachfolgend wird eine Vorgehensweise zur kognitionsbasierten Mensch-Technik-Interaktion (Abschnitt 2) skizziert und das Vorgehen mit Hilfe eines technischen Applikationsbeispiels veranschaulicht (Abschnitt 3: Applikationsbeispiel der Fertigungstechnik Thermisches Spritzen). Die Ergebnisse von Beobachtungsinterviews und einer Eye-Tracking-Untersuchung werden in Abschnitt 4 (Ergebnisse) dargestellt. Schließlich wird mit einem zusammenfassenden Ausblick die Weiterentwicklung der vorgeschlagenen Methodik dargelegt.

2 Kognitionsbasierte Mensch-Technik-Interaktion

2.1 Ziele und allgemeines Vorgehen

Im Rahmen des Förderprojekts Kognitionsbasierte Mensch-Technik-Interaktion (Ko-MTI; gefördert durch das Bundesministerium für Bildung und Forschung [29]) wird ein technologieorientierter Methodenbaukasten für die Anwendung in komplexen Mensch-Technik-Systemen erarbeitet. Im Zentrum stehen die Analyse und Modellierung von relevanten kognitiven Prozessen mit leistungsfähigen Algorithmen der künstlichen Intelligenz, um die menschliche Perspektive explizit im technischen System beziehungsweise in die Interaktionsschnittstelle einfließen zu lassen (Abb. 3). Abbildung 4 zeigt exemplarisch, welche Phasen durchlaufen werden, welche Methoden und Vorgehensweisen abhängig von der Aufgabe und dem Applikationskontext Anwendung finden können und welche grundlegenden Zielstellungen damit verfolgt werden.

Abb. 4: Aufeinander aufbauende Ko-MTI-Ziele (Transparenz schaffen, Kognitionsbasierte Assistenz realisieren und kognitive Funktionen automatisieren) mit Kurzcharakterisierung und Herangehensweisen zur Realisierung

Zu den Phasen gehören:

- die ganzheitliche Analyse des Mensch-Technik-Systems (z. B. die Erhebung aufgabenrelevanter Größen wie Prädiktoren)

- die Identifikation wesentlicher kognitiver Prozesse (z. B. Informationssuchprozesse), die später unterstützt oder (teil-)automatisiert werden sollen, sowie deren (partielle) Modellierung

- die Implementation, Testung und Evaluation des Modells.

Ziele sind unter anderem, die Transparenz und Verstehbarkeit des Interaktionsprozesses zu erhöhen, Assistenzfunktionen zu entwickeln beziehungsweise den Automatisierungsgrad zu erhöhen. Wenn Ko-MTI zum Beispiel zur Schnittstellenentwicklung und -gestaltung eingesetzt wird, resultieren daraus unter anderem:

- gute Anpassung an die menschlichen Informationsverarbeitungsprozesse

- hohe Erklärbarkeit durch Verwendung von kognitiv plausiblen und transparenten KI-Methoden

- Assistenzfunktion für die Bedienung oder das Monitoring

- verbesserte Usability

- gegebenenfalls eine automatische Adaption an die Nutzerbedürfnisse.

Im Rahmen der vorliegenden Veröffentlichung werden die Phase Ganzheitliche Analyse der Ko-MTI Vorgehensweise und Ziel 1 Transparente Gestaltung exemplarisch für das Applikationsfeld des thermischen Spritzens dargestellt. Die erste Ko-MTI-Analysephase (Ganzheitliche Analyse) dient der Erhöhung der Verstehbarkeit, insbesondere des ganzheitlichen Zusammenwirkens von Mensch und Technik zur gemeinsamen Aufgabenbearbeitung, und bildet die Voraussetzung zur Formalisierung von Wissen sowie zur Modellbildung.

Darauf bauen alle weiteren Ko-MTI-Phasen auf ebenso wie das Ziel 2 Kognitionsbasierte Assistenz (weiter-)entwickeln und das Ziel 3 Automatisierung kognitiver Funktionen.

2.2 Ganzheitliche Analyse des Mensch-Technik-Systems

Unter dem Begriff System sind in Anlehnung an [30] Objekte mit folgenden Eigenschaften zu verstehen:

- Vorhandensein eines Systemzwecks, das heißt, es sind klare Funktionen erkennbar

- Daraus folgend kann die Zusammensetzung der verschiedenen Systemelemente sowie deren Wirkungsverknüpfungen bestimmt werden

- Es zeigt sich, dass das System nicht teilbar (z. B. durch Änderung der Teil-Ganzheits-Beziehung) ist, ohne den Verlust der Systemintegrität und damit des Systemzwecks herbeizuführen (für eine Einführung in die Analyse komplexer (technischer) Systeme sowie Modellbildung siehe unter anderem [10, 30])

Das Ko-MTI-Vorgehen ist für komplexe (vorwiegend dynamische) Systeme konzipiert, die neben dem Menschen (Teilsystem: Mensch) und dem technischen System (Teilsystem: Technisches System) auch Schnittstellen besitzen, die gegebenenfalls als weiteres Teilsystem zu verstehen sind (Teilsystem: MT-

Schnittstelle). Dies ist insbesondere dann der Fall, wenn (teil-)automatisierte Funktionen vorliegen, zum Beispiel CPS mit höheren Funktionalitäten (z.B. Cognition/Configuration-Level, Abb. 2). Die ganzheitliche Analyse umfasst drei Schritte:

- Im Rahmen der Systemanalyse sollen unter anderem folgende Informationen erfasst werden: Systemstruktur mit Teilsystemen, Systemelementen, Wirkungsverknüpfungen, Rückkopplungen, Systemeinwirkungen (Input) und -auswirkungen (Output) sowie Systemgrenzen. Je nach Zielstellung und Teilsystem sind unterschiedliche Informationsquellen und Herangehensweisen notwendig

- Die psychologische Aufgaben- und Tätigkeitsanalyse beschreibt aus psychologischer Sicht, worin die Aufgabe besteht, welche Unter- und Teilaufgaben in welcher Reihenfolge erfüllt werden müssen und gegebenenfalls welche Teiltätigkeiten dafür nötig sind

- Die psychologische Aufgaben- und Tätigkeitsanalyse muss dabei zum Teil auch die Beschreibung des technischen Prozesses berücksichtigen und bildet die Brücke zur Analyse kognitiver Prozesse. Diese erfasst und beschreibt, welche kognitiven Prozesse des Nutzers/Bedieners [31] besonders wesentlich zur korrekten Aufgabenerfüllung sind und gegebenenfalls durch Assistenzfunktion unterstützt werden sollten. Hierzu gehören zum Beispiel Aufmerksamkeits- und Gedächtnisprozesse, aber auch diagnostische Schlussfolgerungen im Rahmen von Fehlerdiagnoseprozessen.

Grundsätzlich ist festzuhalten, dass die ganzheitliche Analyse nicht vollumfänglich sein kann und soll, sondern in Analysebreite und -tiefe an die zu bearbeitende Aufgabe angepasst wird. Daher werden – wie in der Modellbildung üblich – nur die wesentlichen und relevanten Strukturelemente, Wirkungszusammenhänge und Merkmale erfasst und zur Beschreibung benutzt. Dies gilt auch für den psychologischen Teil der Beschreibung, das heißt, dass kognitive Prozesse identifiziert, analysiert und modelliert werden müssen, die bezogen auf die konkrete Aufgabe und Zielstellung besonders wesentlich sind (Systemgrenze).

Nachfolgend wird an dem Applikationsbeispiel des thermischen Spritzens (TS) die konkrete Ko-MTI-Vorgehensweise für die Phase Ganzheitliche Analyse dargestellt. Das thermische Spritzen wird ausgewählt, weil es sich hierbei um einen komplexen technischen Fertigungsprozess handelt, der derzeit einerseits weder von physikalischer noch von psychologischer Seite ausreichend verstanden beziehungsweise transparent ist, und dessen Kontrolle und zunehmende Automatisierung andererseits aufgrund der nicht unerheblichen volkswirtschaftlichen Bedeutung und dem vom Beschichtungsprozess ausgehenden Innovationspotential von besonderem Interesse sind. Das thermische Spritzen steht daher exemplarisch für weitere technische Verfahren und Grundtechnologien zur ressourceneffizienten Produktion, wie zum Beispiel Fügen, Umformen oder Leichtbau.

2.3 Applikationsbeispiel thermisches Spritzen

Durch das thermische Spritzen werden beispielsweise Gasturbinenschaufeln mit einer thermischen Barriereschicht (Thermal Barrier Coating, TBC) versehen, um den hohen Nutzungsanforderungen zu entsprechen. Weitere klassische Funktionen, die technische Oberflächen übernehmen, sind Verschleiß- und Korrosionsbeständigkeit, die von enormer volkswirtschaftlicher Bedeutung sind. Nach Expertenschätzungen [32–34] entstehen den Industrienationen durch Verschleiß und Korrosion jährlich Verluste in Höhe von jeweils etwa vier Prozent des Bruttonationaleinkommens. Etwa 20 bis 30 Prozent (entspricht in Deutschland circa 70 bis 80 Mrd. Euro jährlich) dieses Betrags könnten allein durch die konsequente Umsetzung des bereits vorhandenen Wissens zum Verschleiß- und Korrosionsschutz eingespart werden. Der Einsatz von thermisch gespritzten Beschichtungen könnte hier einen wichtigen Beitrag leisten.

Gemäß DIN EN ISO 14917 handelt es sich beim thermischen Spritzen um ein Beschichtungsverfahren, bei dem Spritzzusätze – primär verschiedenste pulver- oder drahtförmige Werkstoffe – inner- oder außerhalb einer Spritzpistole bis zum plastischen oder geschmolzenen Zustand aufgeheizt und dann mithilfe eines hochkinetischen Prozessgases auf eine vorbereitete Oberfläche geschleudert werden, wo sie schließlich eine fest haftende Schicht bilden. Das zu beschichtende Werkstück (Substrat) wird dabei im Allgemeinen nicht aufgeschmolzen, das heißt die thermische Substratbelastung ist vergleichsweise gering, wodurch sich auch thermisch sensible Werkstoffe (z. B. Polymere) oder Naturstoffe (z. B. Holz) beschichten lassen.

Das thermische Spritzen wird unterteilt in mehrere Verfahrensvarianten, die sich unter anderem durch die Energiequelle und den unterschiedlich hohen Anteil an kinetischer beziehungsweise thermischer Energie der Spritzpartikel unterscheiden. Wichtige Spritzprozesse sind das Flammspritzen (FS), das Hochgeschwindigkeitspulverflammspritzen (HVOF), das atmosphärische Plasmaspritzen (APS), das Lichtbogendrahtspritzen (AS) und das Kaltgasspritzen (CGS). Durch die Wahl des geeigneten Verfahrens lassen sich sowohl metallische als auch keramische, polymere sowie Verbundwerkstoff-Beschichtungen applizieren. Die Möglichkeit der nahezu beliebigen Kombination der Hauptwerkstoffgruppen (Metalle, Keramiken, Polymere) in Bezug auf Substrat- und Beschichtungswerkstoff ist ein Alleinstellungsmerkmal des thermischen Spritzens und ein wesentlicher Vorteil gegenüber anderen Beschichtungsverfahren. Die Hauptanwendungsgebiete liegen im Automobilbau, der Luft- und Raumfahrt, dem allgemeinen Maschinenbau, der Kraftwerkstechnik, der Papier- und Druckindustrie sowie in der Medizintechnik. Das weltweite Marktvolumen des thermischen Spritzsektors lag im Jahr 2019 bei 10,6 Milliarden US-Dollar [35].

3 Methode

Zur Erhebung von relevanten Informationen für die Systemanalyse und die psychologische Aufgabenanalyse wurden (Beobachtungs-)Interviews mit technischen Experten (N = 3) durchgeführt. Zur Analyse kognitiver Prozesse wurde eine Eye-Tracking-Studie mit anschließendem Interview einer Expertin (rund zehn Jahre Erfahrung mit dem untersuchten Spritzverfahren des atmosphärischen Plasmaspritzens) durchgeführt. Dabei trug die Bedienerin der Anlage bei einem Beschichtungsdurchgang eine mobile Eye-Tracking-Brille von SMI (Abb. 5), die unter anderem Blickvektoren, Fixationen und Blickfolgen aufzeichnet (Aufzeichnungsrate 60 Hz). Eye-Tracking ist eine weit verbreitete Methode zur Sichtbarmachung von kognitiven Vorgängen bei der Betrachtung visueller Stimuli (u. a. [36]). Aus den erhobenen Blickdaten können Rückschlüsse auf visuelle Aufmerksamkeit und Informationsaufnahmeprozesse gezogen werden (u. a. [37]). Im Anschluss an den Beschichtungsvorgang wurde der Bedienerin das Eye-Tracking-Video gezeigt. Sie wurde gleichzeitig interviewt (teilstandardisiertes Interview mit retrospektiver Think-Aloud-Analyse (RTA) [36, 38]) und aufgefordert, ihre Gedanken und die relevanten technischen Vorgänge über den Beschichtungsprozess (Expertenwissen) zu verbalisieren. -wird fortgesetzt-

DOI: 10.7395/2020/Bocklisch1

Literatur

[1] Plattform Industrie 4.0 (2019); https://www.plattform-i40.de/PI40/Redaktion/DE/Downloads/Publikation/Positionspapier-Interoperabilit%C3%A4t.html, zugegriffen: 13.12. 2019

[2] W.-G. Drossel, S. Ihlenfeldt, T. Langer, R. Dumitrescu: Cyber-Physische Systeme; in: R. Neugebauer (Hrsg.), Digitalisierung, Springer Vieweg, Berlin, Heidelberg (2018), S. 197–222

[3] E. A. Lee: Cyber Physical Systems: Design Challenges; Technical Report University of California at Berkeley (2008); http://www.eecs.berkeley.edu/Pubs/TechRpts/2008/EECS-2008-8.html; E. A. Lee: Smart Factory Systems; Informatik Spektrum 38:3 (2015), DOI: 10.1007/s00287-015-0891-z

[4] S. Kowalewski, B. Rumpe, A. Stollenwerk: Cyber-Physical Systems – eine Herausforderung für die

Automatisierungstechnik? Proceedings Automation 2012, VDI Berichte 2012, VDI-Verlag (2012), S. 113–116, https://arxiv.org/ftp/arxiv/papers/1409/1409.0385.pdf

[5] VDI/VDE: Cyber-Physical Systems: Chancen und Nutzen aus Sicht der Automation; (2013), https:/

www.vdi.de/ueber-uns/presse/publikationen/details/cyber-physical-systems-chancen-und-nutzen-aus-sicht-der-automation

[6] E. A. Lee: Smart Factory Systems; Informatik Spektrum 38:3 (2015), DOI: 10.1007/s00287-015-0891-z

[7] M. Broy: Cyber-Physical Systems – Innovation durch softwareintensive eingebettete Systeme; acatech – Deutsche Akademie der Technikwissenschaften, Springer (2010), DOI 10.1007/978-3-642-14901-6

[8] E. Geissberger, M. Broy: agendaCPS – Integrierte Forschungsagenda Cyber-Physical Systems; acatech – Deutsche Akademie der Technikwissenschaften, Springer (2012), https://www.acatech.de/publikation/agendacps-integrierte-forschungsagenda-cyber-physical-systems/

[9] E. A. Lee: Smart Factory Systems; Informatik Spektrum 38:3 (2015), DOI: 10.1007/s00287-015-0891-z; S. 232

[10] M. Peschel: Kybernetik und Automatisierung; Reihe Automatisierungstechnik, Bd. 30, Verlag Technik, Berlin (1972)

[11] E. A. Lee: Smart Factory Systems; Informatik Spektrum 38:3 (2015), DOI: 10.1007/s00287-015-0891-z

[12] A. Al-Ani: CPS and the Worker: Reorientation and Requalification?; S. Jeschke et al. (Hrsg.), Industrial Internet of Things, Springer (2017), S. 563–574, DOI: 10.1007/978-3-319-42559-7_23

[13] N. Huchler: Grenzen der Digitalisierung von Arbeit – Die Nicht-Digitalisierbarkeit und Notwendigkeit impliziten Erfahrungswissens und informellen Handelns; Z Arb Wiss 71, Springer (2017), S. 215–223, DOI: 10.1007/s41449-017-0076-5

[14] A. Picot, R. Neuhäuser: Arbeit in der digitalen Welt; Zusammenfassung der Ergebnisse der AG1-Projektgruppe anlässlich des IT-Gipfel-Prozesses (2013); http://www.muenchner-kreis.de/nc/veroeffentlichungen.html

[15] W. Schneider: Psychosoziale Folgen der Digitalisierung; Psychotherapeut, 4 (2018), S. 291–300, DOI: 10.1007/s00278-017-0186-8

[16] C. Frey, M. A. Osborne: The future of employment: How susceptible are jobs to computerisation?; Technological Forecasting & Social Change, 114 (2013/2017), S. 254–280, DOI: 10.1016/j.techfore.

2016.09.019

[17] H. Bonin, T. Gregory, U. Zierahn: Übertragung der Studie von Frey/Osborne (2013) auf Deutschland; ZEW Kurzexpertise, 57, Zentrum für Europäische Wirtschaftsforschung, Mannheim (2015)

[18] K. Dengler, B. Matthes: Folgen der Digitalisierung für die Arbeitswelt: Substituierbarkeitspotential von Berufen in Deutschland; IAB-Forschungsbericht, 11/2015, Institut für Arbeitsmarkt- und Berufsforschung, Nürnberg

[19] A. Spitz-Oener: Technical change, job tasks, and rising educational demands: Looking outside the wage structure; Journal of Labor Economics, 24 (2006/2), S. 235–270, DOI: 10.1086/499972

[20] G. Willke: Die Zukunft der Arbeit; Campus Verlag, Frankfurt/New York (1999)

[21] M. Diewald, B. Andernach, E. S. Kunze: Entwicklung der Beschäftigungsstruktur durch Digitalisierung von Arbeit; Handbuch Gestaltung digitaler und vernetzter Arbeitswelten, Springer (2018)

[22] L. Mlekus, S. K. Ötting, G. Q. Maier: Psychologische Arbeitsgestaltung digitaler Arbeitswelten; Handbuch Gestaltung digitaler und vernetzter Arbeitswelten, Springer (2018)

[23] F. Bocklisch, S. F. Bocklisch, M. Beggiato, J. F. Krems: Adaptive Fuzzy Pattern Classification for the Online Detection of Driver Lane Change Intention; Neurocomputing (2017), S. 148–158, DOI: 10.1016/j.neucom.

2017.02.089

[24] F. Bocklisch, D. Hausmann: Multidimensional Fuzzy Pattern Classifier Sequences for Medical Diagnostic Reasoning; Applied Soft Computing (2018), S. 297–310, DOI: 10.1016/j.asoc.2018.02.041

[25] F. Bocklisch, S. F. Bocklisch, J. F. Krems: Sometimes, often, and always: Exploring the vague meanings of frequency expressions; Behaviour Research Methods, 44 (2012/1), S. 144–157. DOI: 10.3758/s13428-011-0130-8

[26] S. Kar, S. Das, P. K. Ghosh: Applications of Neuro Fuzzy Systems: A Brief Review and Future Outline; Applied Soft Computing, 15 (2014), S. 243–259, DOI: 10.1016/j.asoc.2013.10.014

[27] M.-C. Chen, D. A. Linkens: A systematic neuro-fuzzy modeling framework with application to material property prediction; in IEEE Transactions on Systems, Man, and Cybernetics, Part B (Cybernetics), 31 (2001/5), S. 781-790

[28] S. Kowalewski, B. Rumpe, A. Stollenwerk: Cyber-Physical Systems – eine Herausforderung für die Automatisierungstechnik?; Proceedings Automation 2012, VDI Berichte 2012, VDI-Verlag, S. 113–116,

https://arxiv.org/ftp/arxiv/papers/1409/1409.0385.pdf

[29] https://www.tu-chemnitz.de/hsw/psychologie/professuren/allpsy1/usability/Ko-MTI.php

[30] H. Bossel: Systeme Dynamik Simulation: Modellbildung, Analyse und Simulation komplexer Systeme; Books on Demand GmbH, Norderstedt (2004)

[31] V. G. Renumol, D. Janakiram, S. Jayaprakash: Identification of cognitive processes of effective and ineffective students during computer programming; ACM Transactions on Computational Education 10 (2010/3), DOI: 10.1145/1821996.1821998.

[32] Damit Rost und Verschleiß nicht Milliarden fressen: Fortschritt durch Forschung; BMFT Report (1983), Bundesministerium für Forschung und Technologie, Bonn

[33] H. Czichos, K.-H. Habig: Tribologie-Handbuch – Tribometrie, Tribomaterialien, Tribotechnik; Wiesbaden, Vieweg + Teubner (2010)

[34] J. R. Davis: Surface engineering for corrosion and wear resistance; Materials Park: ASM International (2001)

[35] Marketsandmarkets.com (2019); https://www.marketsandmarkets.com/Market-Reports/thermal-spray-coating-market-181347083.html, 22.03.2020.

[36] E. M. Klose, J. Funk, J. Hegenberg & L. Schmidt: Feldstudie zur physiologischen und videogestützten Analyse von Nutzerzustand und –verhalten bei der Orientierung und Navigation am Frankfurter Flughafen; Zeitschrift für Arbeitswissenschaft (2019/73), S. 45–57, DOI: 10.1007.s41449-018-00145-8

[37] A. Çöltekin, U. Demsar, A. Brychtova & J. Vandrol: Eye-hand coordination during visual search on geographic displays; in: P. Kiefer, I. Giannopoulos, M. Raubal, A. Krüger (Hrsg.), Proceedings of the 2nd International Workshop on Eye Tracking for Spatial Research, (2014), S. 12–16

[38] Z. Guan, S. Lee, E. Cuddihy, J. Ramey: The validity of the stimulated retrospective think-aloud method as measured by eye tracking; in: R. Grinter (Hrsg.), Proceedings of the SIGCHI Conference on Human Factors in Computing Systems, ACM, New York, (2006). S. 1253–1262

1) Institut für Psychologie

2) Institut für Werkstoffwissenschaft und Werkstofftechnik, Technische Universität Chemnitz