Beschichtungstechnologien werden heute in breitem Umfang für die unterschiedlichsten funktionellen und dekorativen Anforderungen eingesetzt. Dabei werden die Arten der Beschichtungen in zunehmendem Maße auf besondere Eigenschaften, die von der Beschichtung gefordert sind, ausgerichtet. Dies wiederum hat einen deutlichen Einfluss darauf, dass die Beschichtungsverfahren beziehungsweise Eigenschaften der Oberfläche detailliert betrachtet und bewertet werden müssen. Nicht zuletzt im Zuge der europäischen Chemikalienverordnung REACh spielt diese detaillierte Betrachtung und Bewertung eine immer stärkere Rolle. Das zweitägige Seminar der DGM, Deutsche Gesellschaft für Materialkunde e. V., bot einen Überblick über moderne Beschichtungsverfahren, wobei unter dem Adjektiv modern vorzugsweise die aktuell genutzten Verfahren zu verstehen waren. Die Betrachtung umfasste die Vakuumtechnologien einschließlich Randhärteverfahren, die - nur tangierten - galvanischen Verfahren, Lackierverfahren und Tauchschmelzverfahren. In deutlich breiterem Rahmen wurden die thermischen Spritzverfahren behandelt; neben den Auftragstechnologien wurden auch die Herstellung und Verwendung der Spritzwerkstoffe sowie unterschiedliche Verfahren der Prozessüberwachung dargestellt.

Einleitung

Eröffnet wurde die Veranstaltung von Prof. Dr. Möhwald, der einen kurzen Überblick über den Aufbau des Instituts für Werkstoffkunde an der Leibniz Universität Hannover als technisch-wissenschaftliche Einrichtung und Ansprechpartner für Unternehmen in Entwicklungs-, Planungs- und Beratungsleistungen gab. Prof. Möhwald befasst sich in seinem Arbeits- und Lehrgebiet mit der Füge- und Oberflächentechnik; zu seinen Schwerpunkten zählen das thermische Spritzen sowie die PVD-Technik. Weitere interessante Bereiche der gesamten universitären Arbeit sind beispielsweise Schneidetechniken, Technologie der Werkstoffe oder Korrosionsprüfungen. Zu den übergeordneten Bereichen gehören mechanische Prüfungen, Metallografie oder Analysetechnik und Schadensforschung. Neue Bereiche sind die Biomedizintechnik und der Leichtbau, in denen Arbeiten zur Entwicklung von neuen Werkstoffen beziehungsweise die Modifizierung für bestimmte Anwendungen durchgeführt werden.

CVD-Technik

Hanno Paschke von der Außenstelle des Fraunhofer IST am Dortmunder OberflächenCentrum DOC, eröffnete mit der Anwendung und Verfahren der CVD- beziehungsweise plasmaunterstützten CVD-Technik die Reihe der Fachbeiträge (CVD – Chemical Vapour Deposition, chemische Dampfabscheidung). CVD-Verfahren zählen neben der PVD-Beschichtung zu den vakuumbasierten Verfahren. Bei CVD wird zwischen den Verfahren mit Temperaturen über 900 °C und den plasmaaktivierten Verfahren unterschieden, bei denen die Temperaturen auf Werte unter 550 °C abgesenkt werden können. Die notwendigen Reaktionen werden hier nicht durch die hohen Temperaturen ausgelöst, sondern mit Hilfe des Plasmas.

Bezeichnung von Kohlenstoffschichten nach VDI-RL 2840 (Bild: H. Paschke)

Da bei der CVD-Technologie der gesamte Gasraum um das zu beschichtende Bauteil Reaktionsraum ist, werden mit dieser Technologie sehr gute Bedeckungsraten erzielt. Bei der Plasmaunterstützung wird aufgrund der angelegten Spannung eine höhere Abscheiderate erzielt, da die Beschichtungsbestandteile auf die Teileoberfläche hin beschleunigt werden. Grundsätzlich werden bei der Beschichtung unterschiedliche Einzelschritte aus Antransport, Absorption, Oberflächendiffusion, Kondensation und dreidimensionales Schichtwachstum differenziert.

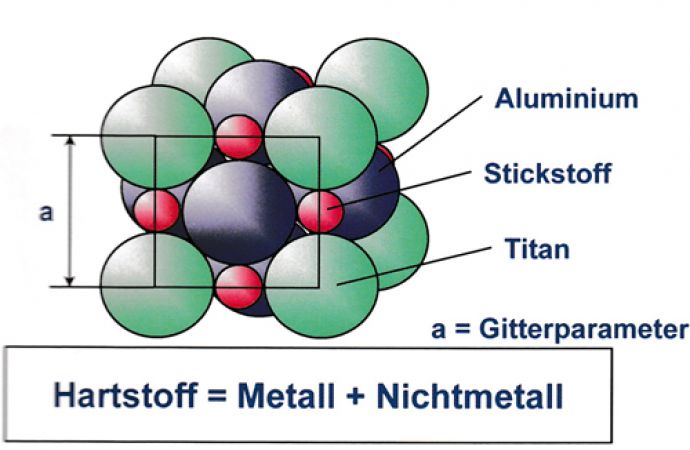

Je nach eingesetzten Festkörpern und Reaktionsgasen lassen sich unterschiedliche Oberflächen erzeugen. Im Falle von Titan können dies beispielsweise Titannitrid, Titancarbid oder Titancarbonitrid sein, falls Stickstoff und Kohlenstoffverbindungen vorgegeben werden. Bei Verwendung von Borchlorid entstehen Schichten aus Titanborid oder Titanbornitrid.

In Abhängigkeit von zu beschichtendem Substrat und herzustellender Schicht wird die verfügbare Technologie ausgewählt. Hier gilt: Je niedriger die Abscheidetemperatur ist, umso größer ist die Auswahl an beschichtbaren Substraten. Relativ niedrige Arbeitstemperaturen werden mit der Atomlagenabscheidung (ALD, Atomic Layer Deposition) erzielt; sie ist ein modifiziertes Verfahren der chemischen Gasphasenabscheidung Hohe Schichtbelastungen werden dagegen eher mit Beschichtungen aus hohen Arbeitstemperaturen erreicht. Von Vorteil ist auf jeden Fall der Einsatz einer Arbeitsspannung, also die Unterstützung der CVD-Abscheidung durch ein Plasma; diese Arbeitsweise ist bekannt unter der Bezeichnung Glimmentladung.

Der CVD-Prozess erlaubt es darüber hinaus, die Randschicht des Substrats zu modifizieren, zum Beispiel in der Art einer Nitrierung. Damit lassen sich Bereiche bis in eine Tiefe von mehreren Hundert Mikrometern behandeln. Diese Beschichtungsart schafft Zonen mit einer Stützfunktion und ist auch als Duplex-PACVD bekannt. Systeme auf Titanbasis erlauben die Herstellung von Nanokompositschichten, bei denen Übergänge beispielsweise von Ti-B-N zu Ti-Si-B-C-N erzeugbar sind. Da die Einstellung über das Reaktionsgas erfolgt, sind mit relativ wenig Aufwand unterschiedliche Schichtdicken und Schichtfolgen zu realisieren. Entwicklungen hierzu werden beispielsweise im DOC in Dortmund durchgeführt. Das Institut verfügt über Anlagen für Teile mit bis zu zwei Tonnen Gesamtgewicht. Zur Anwendung kommen solche Schutzschichten im Bereich der Warmumformung auf den dafür erforderlichen Werkzeugen. Weiter Einsatzgebiete sind Werkzeuge für den Aluminiumdruckguss.

Ein neueres Gebiet der CVD-Beschichtung ist die Herstellung von kohlenstoffbasierten PACVD-Schichten. Diese Materialsysteme liegen in einer Mischungszone, die durch Werkstofftypen eingegrenzt sind: auf einer Seite Diamant, auf einer Seite Graphit und auf der dritten Polymere. Innerhalb dieser drei Stoffarten lassen sich die Schichtwerkstoffe variieren. Dadurch stehen auch Eigenschaften zwischen zum Beispiel gut leitend und nicht leitend, hart und weich oder transparent und nicht transpartent zur Auswahl. Die Nomenklatur ist beispielsweise in der VDI-Richtlinie 2840 aufgeführt.

Eigenschaftsdreieck der kohlenstoffbasierten Materialsysteme (Bild: H. Paschke)

Diamantschichten lassen sich durch Einsatz der Heißdraht-CVD-Technik erzeugen. Hier liegen die Drahttemperaturen bei 2200 °C bis 2600 °C bei Abscheideraten bis etwa 0,2 bis 1 µm/h. Solche Schichten sind sehr glatt und werden zum Beispiel bei Motoren aufgrund der hohen Reibbeständigkeit eingesetzt. Ein weiteres Anwendungsgebiet ergibt sich aus der geringen Haftneigung, was die Schichten für den Einsatz bei Formwerkzeugen oder Heizoberflächen aus rostfreiem Stahl interessant macht.

PVD-Verfahren und Diamantschichten

Zu den grundsätzlichen Voraussetzungen der PVD-Technologie gehören die Vakuumkammer sowie eine Schmelze des Beschichtungswerkstoffs, die für eine Verdampfung geeignet ist, oder zumindest einige Bestandteile der Schicht, die in einer gasförmige Phase vorliegen müssen, wie Prof. Dr. K. Möhwald einleitend feststellte. Aus dieser Schmelze verdampfen Bestandteile und kondensieren dann auf dem zu beschichtenden Substrat. Großtechnisch angewendet wird diese grundlegende Technologie zum Beispiel für die Herstellung von Reflektoren in der Fahrzeugindustrie, indem Aluminium auf Kunststoffe aufgedampft wird.

Je nach aufzuschmelzendem Werkstoff unterscheidet sich die Art der Tiegel. Für geringe Schmelztemperaturen werden Widerstandsverdampfer genutzt, bei Schmelztemperaturen über 1000 °C können dies Elektronstrahlverdampfer sein. Beim simultanen Verdampfen kommen verschiedene Verfahren zum Einsatz, mit denen auch Mischungen aus verschiedenen Werkstoffen herstellbar sind. Einsatz findet diese Technologie zum Beispiel für das Vergüten von Gläsern für optische Elemente.

Beim Sputtern werden Metalle nicht mehr durch Schmelzen in den gasförmigen Zustand versetzt, sondern durch Beschuss mit geladenem Gas zerstäubt. Die erzeugten Metalle können im atomaren oder ionisierten Zustand vorliegen. Im ionischen Zustand werden diese über elektrische Felder auf das zu beschichtende Substrat beschleunigt. Zur Verbesserung der Zerstäubung werden im Magnetronverfahren zusätzlich Magnetfelder genutzt. Damit lassen sich die Auftragsraten erhöhen, ebenso die Ionisation des Schichtwerkstoffs. Die Schichtverteilung innerhalb einer Beschichtungskammer wird in der Regel durch eine ausgiebige Bewegung der zu beschichtenden Teile vor allem mittels Planetengetriebe bewerkstelligt. Sehr effektiv sind unterschiedliche Arten von Magnet- und elektrischen Feldern, was beispielsweise durch thermoionische Bogenentladung bei Balzers-Anlagen erfolgt oder in Form eines Lichtbogens beim Arc-PVD-Verfahren.

Schichtwerkstoffe als Basis für verschiedeneartige Verbindungen für PVD-Hartstoffschichten (Quelle: Prof. Möhwald / IOT, RWTH Aachen)

Zu den wichtigsten Werkstoffen für PVD-Schichten zählen Titan, Vanadium, Chrom, Zirkon, Niob, Molybdän, Hafnium, Tantal und Wolfram, Aluminium, Silizium und Yttrium. Als nichtmetallische Bestandteile kommen Sauerstoff, Stickstoff, Kohlenstoff und Bor zum Einsatz. Gute Ergebnisse werden durch Anpassung der Schichtstruktur wie Mono-, Multilayer, Gradientenschicht erzielt.

Als sinnvoll hat es sich erwiesen, dass beispielsweise für Schneidwerkzeuge eine aufgebrachte Schicht stark darauf abgestimmt wird, welches Material mit dem Schneidwerkzeug bearbeitet werden soll. Hier spielen auch Größen wie Vorschub- oder Schnittgeschwindigkeit eine wichtige Rolle. So konnte beispielsweise eine Verbesserung beim Vergleich von unbeschichteten Werkzeugen zu angepasster Beschichtung erzielt werden; hier konnte die Standzeit um den Faktor 50 innerhalb der letzten 30 Jahre erhöht werden. Ähnliche Verbesserungen wurden durch die Beschichtung von Umform- beziehungsweise Schmiedewerkzeugen erzielt. Die Qualität von derartigen Schichten wird in der Regel über Kalottenschliff (Dicke) oder Härteeindruck (Mikrohärte), Scratchtest (Härte, Verschleiß, Haftung), Stift-Scheibe-Tribometer (Verschleiß, Haftung) bewertet.

Bei Diamantschichten ist aufgrund der sp3-Hybridisierung der Reibkoeffizient mit µ = 0,05 besonders niedrig. Für die Herstellung der Diamantschichten ist zu beachten, dass im ersten Schritt eine Anfangsbekeimung im Ultraschallbad erfolgen muss. Auf diese Anfangsschichten erfolgt dann das Aufwachsen der CVD-Diamanten. Dafür kommt vor allem das Hot-Filament-Verfahren zum Einsatz. Erzeugbar sind nanokristalline, kristalline und mehrlagige Schichten, deren Härte mit 10 000 HV0,05 angegeben wird. Eingesetzt werden die Schichten beispielsweise auf Bohrwerkzeugen, um Nietlöcher in CFK-Bauteilen herzustellen.

Leistungsfähigkeit von Hartstoffschichten am Beispiel von ionenplattierten Bohrwerkzeugen (Quelle: Prof. Möhwald / WZL, TH Aachen)

Randschichthärten

Mit den verschiedenen Varianten des Randschichthärtens befasst sich Florian Elwart, Bodycote Deutschland. Die Anfänge des Randschichthärtens gehen auf Technologien zurück, die bereits im 15. Jahrhundert entstanden sind. Einige der bestehenden Verfahren beruhen nur auf der Auswirkung der Temperatur, während es sich bei anderen um Kombinationen mit thermochemischen Reaktionen handelt. Mit der Technologie gehärtete Teile finden in großem Umfang in Fahrzeugen und Flugzeugen ihren Einsatz. Weitere wichtige Abnehmerkreise sind vor allem in der Medizintechnik angesiedelt. Ebenfalls zu den thermischen Verfahren mit Einfluss auf die Werkstofffestigkeit zählen Glühen, Anlassen, Härten und die thermochemischen Verfahren, die über zahlreiche Verfahrensvarianten verfügen.

Grundsätzliche Prozessschritte beim Härten sind Aufheizen, Austenisieren, Abschrecken und Anlassen. Zu den wichtigen Kenngrößen der Technologie gehört zum Beispiel das Verhindern von Verzug beim Abschrecken. Hierfür sind die Abschreckgeschwindigkeit oder der Schutz des Teils gegen Oxidation die zu beachtenden Parameter. Beim abschließenden Anlassen spielen die zu erzielenden Effekt wie Karbidbildung, Martensitzerfall oder die Austenitumwandlung eine wichtige Rolle. Über das Anlassen wird die geforderte Härte eingestellt. Grundsätzlich ist dabei zu beachten, dass die gewünschten Eigenschaften von der Zusammensetzung der behandelten Legierung bestimmt werden.

Die Begriffe im Bereich des Nitrierens sind in der DIN 17022-4 zusammengestellt. Grundsätzliche Unterschiede zwischen Nitrieren und Nitrocarburieren liegen in der Prozessgeschwindigkeit. Nitrieren ist mit Prozesszeiten von einigen Stunden bis Tagen deutlich langwieriger, als Nitrocarburieren mit wenigen Minuten bis einigen Stunden. Die Nitrierschicht ist grundsätzlich durch eine Verbindungsschicht vom Grundwerkstoff getrennt. Dadurch liegen zwischen Außenfläche und Materialkern unterschiedliche Werkstoffeigenschaften vor, die aber zugleich mechanische Vorteile aufgrund der bestehenden Übergangszone besitzen. Neben diesen Eigenschaftenmischungen weisen die Teile keine Formänderungen auf, lassen sich also in der Regel einfach weiterverarbeiten. Variationen bezüglich des Einsatzes von Bauteilen bieten sich durch die Art der herstellbaren Randschicht, so dass unterschiedliche Verschleißarten bedient werden können.

Ein Verfahren für das Nitrocarburieren ist beispielsweise die sogenannte Teniferbehandlung, bei der in der Regel durch Cyanidzerfall Kohlenstoff und Stickstoff in den zu härtenden Stahl eingebracht werden. Das Verfahren wird auch aufgrund des Einsatzes von toxischem Cyanid in geschlossenen Reaktionsbehältern durchgeführt und erfordert nur kurze Behandlungszeiten.

Alternativ wird zunehmend das Gasnitrocarburieren angewandt. Als Ausgangsstoffe kommen hier Ammoniak und Kohlenstoffgase zum Einsatz. Das Verfahren ist kostengünstig und erlaubt eine partielle Behandlung durch Abdeckung mit Pasten.

Eine weitere Variante ist das Plasmanitrieren mit Behandlungstemperaturen zwischen 350 °C und etwa 590 °C und Stickstoff als Reaktionsgas. Erforderlich sind relativ aufwendige Anlagentechniken und aufwendiges Chargieren, allerdings ist nach Durchführung keine besondere Reinigung erforderlich. Der Referent bezeichnete das Nitrieren als Alternative für früher aufgebrachte galvanische Hartchromschichten, ohne jedoch auf den Nachteil der hohen Temperaturbelastung der Bauteile näher einzugehen, die bei der galvanischen Verchromung nicht auftritt.

Zu den neuen Technologien des Härtens zählt das Laserhärten. Vorteilhaft sind hier die gute lokale Eingrenzung der Härtezone, die kurze Behandlungsdauer, gute Temperaturführung, geringere Anlagenkosten, geringe Belastung des Gesamtbauteils oder die geringe Verschmutzung der Oberfläche. Die Abschreckung erfolgt aufgrund der partiellen Erwärmung der Bauteilzone, also in der Regel ohne aktive Abkühlung mittels entsprechender Kühleinrichtung, während das verbleibende Teil auf Raumtemperatur verbleibt. Darüber hinaus wird beim Laserhärten mit Werten von bis zu 1,5 mm eine deutlich höhere Einhärtetiefe gegenüber dem Nitrieren (100 µm bis 200 µm) erreicht.

Eine weitere Technologie ist das Induktionshärten, das sich durch gute Automatisierung auszeichnet. Nachteilig ist die hohe Vielfalt an erforderlichen Formen der benötigten Induktoren, um unterschiedliche Teile zu behandeln. Mittels Induktionshärten werden mit bis zu 30 mm sehr hohe Einhärtetiefen erzielt.

Für vergütete Teile bietet sich das Borieren als Härtungsverfahren an. Ein großer Vorteil ist die hohe erzielbare Endhärte von mehr als 2000 HV. Weitere Vorteile sind der gute erreichbare Widerstand gegen Adhäsivverschleiß und Abrasiverschleiß. Die Härtung erfolgt durch Tempern in Schutzgas und Einbringung eines Borlieferanten. Nachteilig ist der Aufwand für das Reinigen der Teile. In der Regel zeichnen sich borierte Teile durch eine höhere Standzeit bei allen härtbaren Werkstoffen aus.

Stähle mit mehr als 13 % Chrom werden durch Kolsterisieren gehärtet. Hierzu wird Kohlenstoff in die Randschicht eingelagert. Die Härtezonen sind allerdings nur 20 µm bis 40 µm dick. Ein Vorteil ist das Beibehalten der magnetischen Eigenschaften oder die Form- und Maßstabilität. Zudem wird die Neigung zum Fressen vollständig unterbunden und die Korrosionsbeständigkeit des Werkstoffs bleibt erhalten.

Durch Einlagerung von Kohlenstoff in Edelstähle wird die Härte der Randschicht erhöht und die Korrosionsbeständigkeit bleibt erhalten (Quelle: F. Elwart)

Das Sheradisieren erzeugt eine Diffusionsschicht aus Zink, wodurch Wasserstoffversprödung vermieden und eine hohe Korrosionsbeständigkeit (bis 3000 h Salzsprühtest) erzielt wird. Möglich ist dies, da die Diffusion von Zink in das zu beschichtende Bauteil rein durch thermische Diffusion erfolgt, indem der Grundwerkstoff mit feinen Zinkpartikeln unter Wärmezufuhr in Kontakt gebracht wird. Die Bauteile eignen sich sehr gut für korrosiv hochbelastete Teile. Das Verfahren ist sehr einfach durchzuführen.

Schließlich wurde noch das Ionenimplantieren vorgestellt. Die Technologie erfolgt in der Regel bei Temperaturen unter 100 °C und kann bei nahezu allen Werkstoffen durchgeführt werden. Häufig steigen die Reibungsleistung und die Korrosionsbeständigkeit, zudem wird das Ermüdungsverhalten um bis zu 30 % verbessert.

Galvanische Beschichtungsverfahren

Eine der wichtigsten Aufgaben galvanischer Verfahren ist es, bei metallischen Grundkörpern einen Schutz gegen Korrosion zu bieten. Mit diesen Verfahren, deren Einsatzmöglichkeiten sowie deren Prüfung befasst sich Josef Andrek, IGOS, Solingen. Darüber hinaus können galvanische Beschichtungen zudem die Verschleißeigenschaften, das Aussehen, die Haptik oder Reinigbarkeit von Oberflächen verbessern. Häufig verschafft die Kombination der Eigenschaften von Grundwerkstoff und Beschichtung einem Bauteil einen besonderen Vorteil.

Die Beschichtungstechnik erfolgt im Falle der Galvanotechnik aus (meist) wässrigen Lösungen von metallischen Salzen. Dazu muss eine Oberfläche im ersten Schritt gründlich von Verschmutzungen und Deckschichten (z. B. Oxiden) gereinigt werden. Die Reinigung ist so aufgebaut, dass Deckfilme sicher entfernt werden, ohne das metallische Substrat korrosiv anzugreifen. Im Falle von Kunststoffen muss eine Oberfläche aktiviert werden, so dass Startpunkte für die elektrochemische Abscheidung von Metall gegeben sind.

Als Quelle der abzuscheidenden Metallschicht steht neben der metallhaltigen Lösung, welche die Basis der eingesetzten Elektrolyte darstellt, in den meisten Verfahren eine lösliche Metallelektrode (Anode) zur Verfügung. Die Metallelektrode ergänzt den Gehalt an gelöstem Metall in dem Maße, in dem Metall aus dem Elektrolyten auf einem Bauteil abgeschieden wird. Über einen Stromkreis werden in dem Elektrolyten zur Metallabscheidung elektrische Ladungen zur Reduktion der Metallionen an der Kathode verwendet. Damit kann die Schicht über das gesamte im Elektrolyten befindliche Teil weitgehend gleichmäßig auf der Oberfläche eines Bauteils aufgebracht werden. Unterschiede in der aufgetragenen Metallschicht entstehen durch Störung der elektrischen Feldlinien zwischen den beiden Elektroden des Systems (Anode und Kathode). Dadurch treten Variationen der Schichtdicke, zum Beispiel in Bohrungen oder an Außenkanten, auf.

Metalle, die aus wässrigen Lösungen mittels galvanischer Verfahren als Metallschicht abgeschiedenen werden können (Quelle: J. Andrek)

Vermeiden lassen sich starke Schwankungen in der Schichtdicke durch den Einsatz von chemisch abscheidenden Verfahren. Häufig verwendet werden chemisch arbeitende Verfahren zur Herstellung von Beschichtungen aus Kupfer, Nickel und Nickel-Phosphor. Die chemische Abscheidung von Kupfer, Nickel und Gold ist unter anderem für die Herstellung von elektronischen Schaltungen unerlässlich, während mechanisch und chemisch hochbelastete Bauteile mit Nickel und Nickel-Phosphor exzellente Schutzbeschichtungen erhalten. Die chemisch abgeschiedenen Metalle besitzen die Vorzüge, dass sie mit hoher Gleichheit über sehr komplexe Teilegeometrien aufgebracht werden können.

Beispiel für kathodischen Korrosionsschutz von Nickel unter einer Chromschicht, bei der der dekorative Effekt trotz Korrosion erhalten bleibt (Quelle: J. Andrek)

Für den Korrosionsschutz von Eisenwerkstoffen werden vor allem Zink und Zinklegierungen in großen Mengen abgeschieden. Hierbei wird für kleinere Bauteile wie Schrauben vorwiegend die kostengünstige Trommelbeschichtung eingesetzt. Maschinenbauteile in größeren Abmessungen werden mit Gestellverfahren bearbeitet. Übliche Schichtdicken im Bereich zwischen 10 µm und 20 µm bieten einen sehr guten Schutz bei gleichzeitig außerordentlich effizientem Materialeinsatz und damit ausgezeichneter Ressourceneffizienz.

Bänder und Drähte werden im Endlosverfahren in sogenannten Bandanlagen beschichtet. Dieses Verfahren ist relativ kostengünstig und erlaubt in vielen Fällen eine Weiterverarbeitung der Halbzeuge ohne Schädigung der Beschichtung. Darüber hinaus werden aber auch komplexe Bauteile für die Elektrotechnik (wie Kontakte und Stecker) als vorgeformte, dreidimensionale Bänder in großem Umfang beschichtet. Spezielle Verfahrenstechniken machen es möglich, teure Edelmetallbeschichtungen sehr gezielt auf den eigentlichen Funktionsflächen von Bauteilen im Endlosverfahren (Bandgalvanik) und damit sehr materialsparend abzuscheiden.

Zu den wichtigen galvanisch abscheidbaren Metallen gehören Kupfer, Nickel, Chrom, Zinn, Zink, Gold und Silber sowie Legierungen daraus. Besonders gute Gesamteigenschaften der Beschichtung werden häufig durch mehrlagige Aufbauten aus unterschiedlichen Metallen erzielt. Die Härten der Schichten hängen von den Grundhärten der jeweiligen Metalle ab, wobei beispielsweise durch Legieren oder Einlagerung von Fremdstoffen Variationen der Eigenschaften möglich sind. Verfügbar sind Schichten mit Härten von wenigen 10 HV bis zu etwa 1400 HV. Ebenfalls optimieren lässt sich die Korrosionseigenschaft durch das Aufbringen von Mehrlagenschichten oder im Falle von Zink auch durch eine Opferschicht (meist Zink, was als kathodischer Korrosionsschutz bezeichnet wird). Sehr weit verbreitet ist die Kombination aus Nickel und Chrom, bei der sich Nickel opfert und zugleich die Deckschicht aus Chrom ausreichend mechanisch stabil bleibt, um eine geschlossene unbeschädigte Gesamtschicht aufrechtzuerhalten.

Das Metallisieren von Kunststoff – vorzugsweise ABS – erlaubt die Herstellung von metallisch anmutenden Bauteilen bei gleichzeitig geringem Gewicht. Solche Teile werden in großem Umfang für Fahrzeuge, Geräte oder Möbel eingesetzt. Sie unterstützen bei Fahrzeugen und Flugzeugen die Reduzierung des Treibstoffverbrauchs.

Zu den moderneren galvanischen Beschichtungsverfahren zählt die Abscheidung von

Dispersionsschichten. Diese erweitern die Eigenschaften der Oberflächen deutlich; zum Beispiel lassen sich vor allem die Reibungs- und Verschleißeigenschaften anpassen. Durch Zugabe von PTFE oder Bornitrid verbessern sich die Gleiteigenschaften, während die Zugabe von Diamant oder Siliziumcarbid die Verschleißbeständigkeit erhöht. Im Falle von Nickel-Phosphor lässt sich durch eine Temperaturbehandlung die Härte zwischen etwa 500 HV und etwa 1000 HV einstellen, um nur einige der Eigenschaften zu nennen.

Polymere Beschichtungen

Dr. Jens Wegner stellte die Herstellung und Anwendungen von polymeren Beschichtungen vor. Das Auftragen von polymeren Beschichtungen kann je nach Art des Rohstoffs mit unterschiedlichen Technologien erfolgen: Streichen, Sprühen, Pulverauftrag oder elektrolytisches Abscheiden. Ein Kennzeichen polymerer Stoffe ist die Wiederholung von bestimmten Atomgruppen (häufig Ketten aus Kohlenwasserstoffen), wobei grundsätzlich sehr große Moleküle als Endprodukt vorliegen.

Eine wichtige Unterscheidung bei den polymeren Beschichtungen ist die in thermoplastische und duroplastische Polymere. Eine weitere Einteilung erfolgt aufgrund von Kerngruppen wie Ester, Amide, Acrylate, Olefine oder Urethan, deren Bindungsarten zugleich auch die Eigenschaften des Polymers bestimmen. Dies macht auch die große Vielfalt der Stoffe und deren Eigenschaften aus. Neben den organischen Polymeren (enthalten Kohlenstoff) stehen auch anorganische Polymere beispielsweise auf Basis von Silizium, Schwefel oder Bor zur Verfügung.

Sehr weit verbreitet ist die Verwendung der polymeren Beschichtung als Flüssigkeit, wogegen der Einsatz von Pulverlacken vor allem in der Automobilindustrie zunehmend rückläufig ist. Die Beschichtung wird als flüssiger Stoff auf den Grundwerkstoff aufgetragen (Sprühen, Gießen, Tauchen) und anschließend wird durch Temperaturanwendung (von RT bis knapp 200 °C) das Lösemittel ausgetrieben und damit der Lack fest. Dieser Prozessschritt ist verbunden mit einer Filmbildung und Vernetzung.

Aus Umweltschutzgründen wird der Einsatz von Wasser als Lösemittel angestrebt; dies ist allerdings nur bei höheren Temperaturen sinnvoll, um das Entfernen des Lösungsmittels Wasser in ausreichendem Maße zu erreichen. Bei der Vernetzung findet eine Reaktion zwischen den Polymerketten statt, wobei die Art der Vernetzung im Falle der chemischen Vernetzung in intramolekular und intermolekular unterschieden wird. Eine weitere Art der Vernetzung ist die physikalische aufgrund von Wasserstoffbrückenbindung oder ionischen Wechselwirkungen. Die Vernetzung bestimmt unter anderem die Eigenschaften der Beschichtung.

Ein wichtiges Qualitätskriterium beziehungsweise eine wichtige Eigenschaft der polymeren Beschichtung ergibt sich aus dem Glasübergangspunkt, an dem das Polymer seinen amorphen Endzustand erreicht. Ab diesem Punkt ändert sich der interne Zustand des Polymers im zeitlichen Ablauf nicht mehr nennenswert. Der Glasübergangspunkt bei Epoxid liegt bei etwa 140 °C, der von Acrylat bei -20 °C.

Für den Korrosionsschutz von Metallen, wie er beispielsweise für Fahrzeuge gefordert wird, kommen unterschiedliche Lacktypen für die verschiedenen Schichtteile zum Einsatz. Für die Schichten direkt auf dem Metall ist eine gute Haftung erforderlich, während die oberste Schicht möglichst kratzbeständig sein muss. Derartige Anforderungen erfüllen beispielsweise Epoxy- und Acrylatharze. Ähnlich wird auch bei Kunststoffsubstraten gearbeitet, da viele Kunststoffe nur eine begrenzte Kratzbeständigkeit besitzen. Diese wird beispielsweise durch Acrylatlacke deutlich erhöht.

Aktuell besteht eine Fahrzeuglackierung aus fünf bis sechs Einzelschichten mit einer Gesamtdicke um 100 µm. Aufgebracht werden die Schichten mittels elektrolytischer Tauchlackierung (insbesondere die erste Schicht zur Erzeugung einer guten Grundhaftung) und robotergesteuerter Sprühlackierung. In der Regel wird zwischen jeder Teilbeschichtung eine Temperaturbehandlung zwischengeschaltet. Die verschiedenen Polymere enthalten mehr oder weniger große Anteile an Füllstoffen. Die Haftung zwischen Beschichtung und Grundwerkstoff sowie die Erzeugung einer hohen Korrosionsbeständigkeit für den Grundwerkstoff wird über den Grad der KTL-Belegung bestimmt. Die KTL zeichnet sich durch einen sehr hohen Wirkungsgrad aus und zudem ist die Streufähigkeit der Tauchlackierung sehr gut, so dass auch Hohlräume eine Beschichtung erhalten. Ein weiterer Vorteil für KTL ist die Beschichtung aller heute üblichen metallischen Werkstoffe wie Aluminium, Stahl oder hochfester Stahl. Die Schichtdicken liegen bei 10 µm bis 50 µm. wird fortgesetzt