Wasserstoff kann bei seiner Verbrennung erhebliche Energie freisetzen. Statt klimaschädlicher Lasten fällt dabei nur reines Wasser an. Attraktiv erscheint die Idee, Wasserstoff beispielsweise in einem Eloxalbetrieb in Wärme umzuwandeln, anstatt ihn nutzlos in die Umgebungsluft abzugeben. In einem F&E-Projekt konnte erfolgreich demonstriert werden, dass Wasserstoff, der an den Kathoden bei der Anodisation entsteht, direkt einer thermischen Nutzung über einen Katalysator zum Sealingbad überführt werden kann.

Beim Eloxieren von Aluminium wird an zwei maßgeblichen Prozessstellen Wasserstoff gebildet: An erster Stelle durch Aluminiumauflösung beim Beizen, im weiteren Verlauf an den Kathoden im Eloxalelektrolyten bei der Anodisation. Ersteres wurde aufgrund verschiedener technischer Argumente im Projekt nicht weiter verfolgt.

Die Umsetzung einer Idee

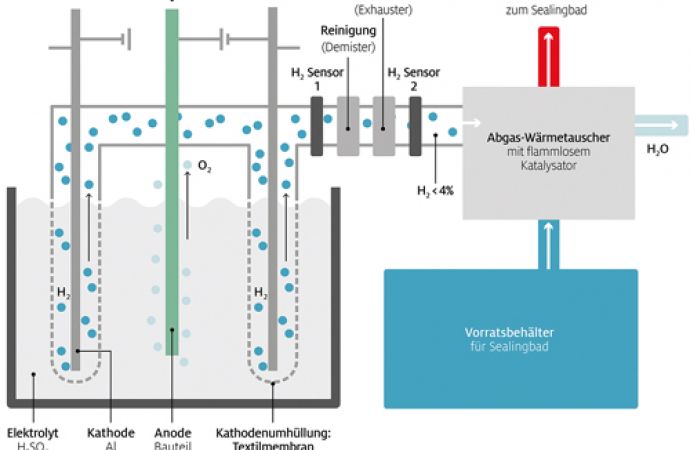

Die Idee der Wasserstoffnutzung beruht darauf, Wasserstoff innerhalb eines Textilgewebes an den Kathoden bei der Anodisation abzusaugen und gezielt mit Luft zu einem Wasserstoff-Luftgemisch unterhalb der kritischen Explosionsgrenze von < 4,4 Vol-% H2 (UEG) zu vermischen. Nach ausgiebigen Labortests am fem, Forschungsinstitut Edelmetalle + Metallchemie in Schwäbisch Gmünd, erfolgte das Scale-up beim Unternehmen Riedel & Soelch GmbH. Hierbei wurde eine Temperatur von etwa 220 °C an einem Rohrbündel-Katalysator gemessen, wodurch die Sealingposition auf einer Temperatur von ≥ 96 °C gehalten werden konnte.

Weitere Vorteile

Eine zentrale Rolle zur Bündelung des Wasserstoffs spielte die Umhüllung der Kathoden mit Textilgewebe. Einen positiven Nebeneffekt stellte die Reduzierung von Schwefelsäureaerosolen in der Umgebungsluft dar. Für einen sicheren Betriebsablauf ist eine Wasserstoffkonzentration von < 4,4 Vol.-% (UEG) unterhalb der Explosionsgrenze zwingend einzuhalten. Bestimmende Regelgrößen für eine sichere Handhabung sind die Messung der Wasserstoffkonzentration mittels Sensoren sowie die Summe aller Teilströme in Ampere, wie auch die Steuerung der Absaugluft zur Einhaltung des Gas-Luftgemisches, welche über dem Katalysator verbrannt wird.

Fazit

Bei der Anodisation von Aluminium entsteht Wasserstoff, der bis heute vollständig ungenutzt an die Umgebungsluft abgegeben wird. Durch seine katalytische Verbrennung sind erhebliche Heizeinsparpotentiale denkbar. Weitere Informationen zum durchgeführten Projekt können direkt beim fem in Schwäbisch Gmünd eingeholt werden (ein ausführlicher Artikel zum Thema erscheint in der JOT Spezial im August dieses Jahres).

F&E-Partner

- Riedel & Soelch GmbH, Metallveredelungswerk, Nürnberg

- fem | Forschungsinstitut Edelmetalle + Metallchemie

- Neoxid GmbH, Neuss

- Alcon Aluminium Consult GmbH, Düsseldorf

Danksagung

Das Vorhaben ZIM ZF 4215103Z G6 der Forschungsvereinigung Verein für das Forschungsinstitut für Edelmetalle und Metallchemie (fem) wurde über die AiF des Zentralen Innovationsprogramms Mittelstand (ZIM) vom Bundesministerium für Wirtschaft und Energie aufgrund eines Beschlusses des Deutschen Bundestags gefördert.

Kontakt

Stefan Funk, fem - Forschungsinstitut Edelmetalle + Metallchemie, D-73525 Schwäbisch Gmünd;

E-Mail: s.funk@fem-online.de

Abb. 1: System zur energetischen Nutzung von Wasserstoff beim Anodisieren (Bild: fem)