An Nickelschichten führt bisher kein Weg vorbei. Allerdings reagieren viele Menschen bei Hautkontakt allergisch auf das Metall und bei der Herstellung der Schichten kommen hochgiftige Stoffe zum Einsatz. Im Forschungsprojekt UmBroNi sind Wissenschaftler des Fraunhofer-Instituts für Produktionstechnik und Automatisierung IPA deshalb auf der Suche nach schonenderen Alternativen mit ähnlichen Eigenschaften.

Nickel ist das am häufigsten eingesetzte Schichtmetall innerhalb der Galvanotechnikbranche. Jährlich werden weltweit bis zu 150.000 Tonnen Nickel für galvanische Beschichtungen benötigt. Dies entspricht bei einer durchschnittlichen Schichtdicke von 8 µm einer beschichteten Fläche von 2100 km2 oder umgerechnet der vierfachen Fläche des Bodensees [1, 2]. Je nach Anwendungsfall können die Eigenschaften der Nickelschichten gezielt eingestellt werden, um funktionale und/oder dekorative Anforderungen zu erfüllen. So können Nickelschichten duktil oder spröde mit Härten von 160 HV bis 550 HV, von glänzend bis matt in allen Abstufungen, galvanisch abgeschieden werden.

Trotz der Vielzahl an positiven Eigenschaften wird der Einsatz von Nickelschichten besonders in der heutigen Zeit kritisch betrachtet, da das Metall die weltweit verbreitetste Kontaktallergie auslöst. Bis zu 18 Prozent der weltweiten Bevölkerung sind an einer Nickelallergie erkrankt, allein in Europa leiden 65 Millionen Menschen an der unheilbaren Abwehrreaktion. Zudem zählen Nickelsalze zu den krebserregenden, erbgutverändernden oder fortpflanzungsgefährdenden Stoffen, weshalb Nickelsalze als Produktionsmittel zunehmend strengere Auflagen erfüllen müssen. Speziell bei Produkten, die von Endanwendern genutzt werden, ist die Verwendung von Nickel ein fortlaufend öffentlich diskutiertes Thema mit hoher Brisanz.

Zur Vermeidung von allergischen Reaktionen werden bereits seit vielen Jahren Weißbronzeschichten (CuSnZn) als Nickelersatz verwendet. Diese finden jedoch aktuell nur eingeschränkt Anwendung, da sie aufgrund ihrer Rissigkeit bei größeren Schichtdicken keine ganzheitliche Alternative zu Nickelschichten darstellen. Aus diesem Grund werden sie momentan nur im dekorativen Bereich, wie zum Beispiel bei Schmuck oder Knöpfen, eingesetzt, da hier geringe Schichtdicken von bis zu 10 µm ausreichend sind. Um eine korrosionsschützende Wirkung zu erreichen, sollten die Schichten jedoch in Abhängigkeit des korrosiven Mediums eine Dicke von 25 µm oder mehr besitzen. Zudem werden zur Herstellung der Weißbronzeschichten cyanidhaltige Elektrolyte eingesetzt, die hochtoxisch und abwassertechnisch zwar beherrscht sind, aber kostenintensiv und aufwendig zu handhaben sind. Zusammengefasst bedeutet dies, dass es auf dem heutigen Markt kein galvanisch abscheidbares Schichtsystem gibt, welches eine prozess- und anwendungstechnisch umweltverträgliche Alternative zu Nickelschichten darstellt.

Das aktuelle Forschungsvorhaben UmBroNi, das vom Ministerium für Wirtschaft, Arbeit und Wohnungsbau Baden-Württemberg gefördert wird, beschäftigt sich mit der umweltverträglichen galvanischen Abscheidung von Bronzeschichten als potenzielle Nickelersatzschicht. Die Schwerpunkte liegen dabei für das Fraunhofer IPA in der Entwicklung eines stabilen Elektrolytsystems zur cyanidfreien galvanischen Abscheidung von Bronzeschichten (CuSn) und damit verbunden der Weiterentwicklung der Schichteigenschaften, wie zum Beispiel der gezielten Einstellung von Korrosions- und Verschleißschutz, Härte, Schichtdicke oder einebnendem Verhalten.

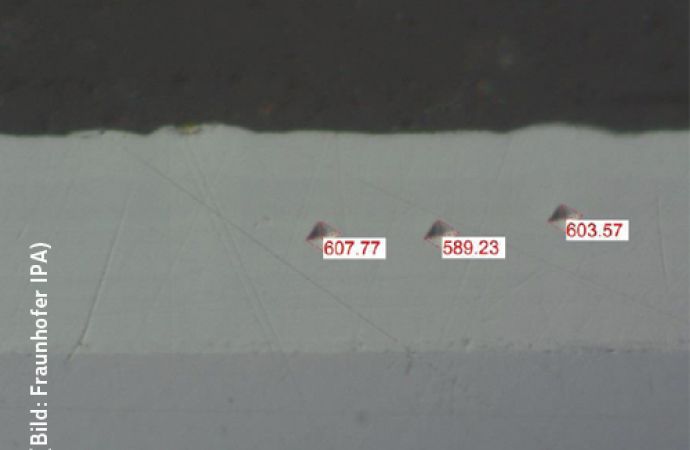

Die bisher abgeschiedenen Bronzeschichten zeigten Seidenglanz und Härten bis zu 600 HV. Insgesamt können mit dem entwickelten Verfahren auf Basis der binären Bronze bereits zwei aktuelle Problemstellungen der am Markt verfügbaren potenziellen Nickelersatzschicht, der ternären cyanidbasierten Weißbronze (CuSnZn), gelöst werden. Das Verfahren für binäre Bronzen ermöglicht die rissfreie Abscheidung von Schichtdicken größer 30 µm und verzichtet dabei auf Cyanid als Komplexbildner. Zudem sind die bislang erreichten Härten mit der Härte von Nickelschichten vergleichbar und lassen sich durch die Einstellbarkeit des Zinngehalts gut variieren.

Mehr zum Projekt UmBroNi finden Interessierte unter:

Literatur

[1] N.N.: Das Leben von Ni; Nickel Institute, 2016; verfügbar unter: https://www.nickelinstitute.org/

[2] I. Rose, C. Whittington: Nickel Plating Handbook; 2014; verfügbar unter: https://www.nickelinstitute.org

Makrobild einer cyanidfrei abgeschiedenen Bronzeschicht auf einem Rundstab-Probekörper aus Stahl (links) sowie Härten der cyanidfrei abgeschiedenen binären Bronzeschicht im Querschliff (rechts) (© Fraunhofer IPA)

Der Elektrolytprüfstand am Fraunhofer IPA ermöglicht es, durch seinen standardisierten Aufbau verschiedene definierte Probekörper (Rundstab und Profilkörper) bei gleichbleibender Versuchsumgebung zu beschichten (© Fraunhofer IPA/Rainer Bez)