Das ursprünglich als Präsenzveranstaltung im März dieses Jahres geplante Fachseminar Chrom 2030 des FGK/ZVO fand Corona-bedingt am 23. September 2020 als eineinhalbstündige Online-Veranstaltung statt. Unter anderem wurden die Ergebnisse des FGK-Ringversuchs zu chrom(VI)freien Vorbehandlungssystemen in der Kunststoffgalvanik vorgestellt.

Mit über 70 Teilnehmern war das vom Fachverband Galvanisierte Kunststoffe e. V. (FGK)und Zentralverband Oberflächentechnik e. V. (ZVO) veranstaltete Online-Seminar gut besucht. Neben einer großen Zahl an Vertretern aus den Automobilunternehmen und von Zulieferern waren nach Angaben der Veranstalter Teilnehmer aus den Bereichen Verfahrenschemie, Kunststofftechnik sowie aus den Reihen des FGK und ZVO im virtuellen Tagungsraum anwesend. Die Veranstaltung befasste sich neben der Autorisierung von Chromtrioxid und der dreiwertigen Verchromung mit den alternativen, chrom(VI)freien Verfahren zur Kunststoffvorbehandlung.

Wie Bernd Jülicher, Vorsitzender des FGK, eingangs betonte, gehen die Mitgliedsunternehmen nicht durch eine Krise, sondern durch eine schwierige Zeit. In diesem Zusammenhang wies er darauf hin, dass der FGK mit seinen Mitgliedern die Herausforderungen aus REACh nach wie vor intensiv bearbeitet. Moderiert wurde die Veranstaltung von Jörg Püttbach, stellvertretender Vorsitzender des FGK und des ZVO.

Status der Autorisierung

Zur Eröffnung informierte Dr. Carsten Brockmann, stellvertretender Vorsitzender des FGK, über die Statussituation zur Autorisierung von Chromtrioxid für die Kunststoffmetallisierung. Zwar wurden in den letzten Jahren erhebliche Anstrengungen mit guten Zwischenergebnissen unternommen, allerdings gestaltet sich der Ablauf bei den europäischen Behörden als sehr zeitraubend und mühsam. Bereits 2019 wurden durch den REACh-Regelungsausschuss der Kommission für den CTAC-Antrag zur funktionellen Verchromung mit dekorativem Charakter eine Autorisierung für vier Jahre und für den FGK-Antrag für sieben Jahre empfohlen. Allerdings fiel im selben Jahr eine Entscheidung des EuGH zu Bleichromaten mit strikten Auflagen für weitere Autorisierungen, so dass die Entscheidung über die anstehende Autorisierung von Chromverbindungen für die Kunststoffmetallisierung seitens des EU-Parlaments abschlägig beschieden wurde und damit eine neue Abstimmung des Regelungsausschusses erforderlich wird. Daraus ergibt sich die Situation, dass der Stoff (Chrom(VI)) in der Galvanotechnik weiter genutzt werden kann, da die Unternehmen des FGK die dafür erforderliche Antragstellung durchgeführt haben. Nach den Worten von Dr. Brockmann verursachen die Einzelanträge derzeit weniger Probleme im Hinblick auf eine Genehmigung, als Joint-Anträge.

Aktueller Stauts für Joint- und Einzelanträge (Bild: FGK/Dr. Brockmann)

Aufgrund der EuGH-Entscheidung zu Bleichromat sind Planungen zur Substitution durchzuführen, sofern Alternativen eines Stoffes vorliegen. Inzwischen zeigt sich auch, dass Chromoberflächen aus Chrom(III)elektrolyten bei verschiedenen Kunden eingesetzt werden können. Derzeit liegt die Hauptaufgabe darin, Substitutionspläne für die Verchromung und die Konditionierung zu erstellen. Zwar wird diese Aufgabe einige Zeit in Anspruch nehmen, allerdings erweitert sich dadurch der Umfang der planbaren Zeiträume über die review period hinaus. Sichtbar wird der aktuell stattfindende Wandel zudem dadurch, dass einige Unternehmen bereits in der Umstellungsphase auf Chrom(III)verfahren sind. Als Resümee der Arbeiten des FGK zu den Herausforderungen aus REACh zeigt sich, dass die EU-Behörden mit ihren eigenen Ansprüchen bezüglich des Zeitplans vollständig überfordert sind. Außerdem wird ersichtlich, dass bei der Analyse der Alternativen (AoA) deutlich zwischen Beschichtung und Konditionierung unterschieden werden muss:

- Beschichtung: Alternativen sind verfügbar, aber die Umsetzung ist aufwendig und muss geplant werden

- Konditionierung: Alternativen befinden sich noch in der Entwicklung

Der notwendige Substitutionsplan für die Unternehmen des FGK muss die Verchromung und die Konditionierung des Kunststoffsubstrats getrennt betrachten. Durch die Substitutionspläne erwartet der FGK eine lösungsorientierte Diskussion und am Ende die bisher fehlende Planungssicherheit.

Umstellung auf Chrom(III)schichten

Dr. Moje (ZVO e.V.) stellte das Ergebnis seiner Arbeit als Vertreter der Branche bei den Automobilkunden vor, deren Augenmerk hauptsächlich auf die Akzeptanz der Schichten im Bereich Automobil gerichtet ist. Hier macht sich vor allem die deutlich unterschiedliche Prozesstechnik mit speziellen Anoden und einem System zur Elektrolytreinigung bemerkbar. Darüber hinaus ist zu bedenken, dass es sich bei Chrom(VI) um reines Chrom mit höheren Schichtdicken handelt, wogegen Chrom(III)verfahren nur zu etwa 95 % aus Chrom bestehen und auf Schichtdicken von etwa 0,3 µm begrenzt sind.

Die Bewertungen in Zusammenarbeit mit der Automobilindustrie gehen dahin, dass alle Anforderungen der Kunden (Farbe, Glanz, Beständigkeit) erfüllt werden können. Dies bedeutet im Fall der Farbe beispielsweise, dass keine Unterschiede bei Mischverbauung erkennbar sind.

Die Verfahren selbst sind nach bisherigem Stand mit vertretbarem Aufbau in bestehende Anlagen einführbar, indem entsprechende Umbauten vorgenommen werden. Zusätzlich sind die Einrichtungen für die Abwasserbehandlung zu ändern beziehungsweise zu erweitern. Für die Teileoberflächen selbst sind Freigabeabläufe bei den Kunden vorzunehmen, also innerhalb der Lieferkette mit den unterschiedlichen Zwischenstufen. Zulassungen für den Mischbau werden empfohlen, wobei auch Familienbemusterungen möglich sind. Sehr empfehlenswert ist hierbei eine intensive Zusammenarbeit zwischen OEMs und TIERs. Die Zusammenarbeit zwischen OEMs und Zulieferern wird mit dem Fortschreiten der Arbeiten zur Umstellung von Chrom(VI) auf Chrom(III) besser, insbesondere durch das Erzielen von definierten Farbwerten und hoher Farbkonstanz. Noch aufwendig ist die Anpassung der Beschichtungskapazitäten bei den Beschichtern, da in der Regel die Kapazität für Chrom(VI) reduziert wird, sobald Anlagen für Chrom(III) umgebaut werden.

Wichtige Parameter beim Vergleich der Abscheidung aus Chrom(III)- und Chrom(VI)elektrolyten (Bild: FGK/Dr. Moje)

Vorbehandlung

Christian Klaiss von der Fischer Oberflächentechnologie und Dr. Felix Heinzler von BIA Kunststoff- und Galvanotechnik, gaben einen Überblick zum Stand des Benchmarkings für chrom(VI)freie Vorbehandlungssysteme; sie stellten den Stand der Entwicklungen bis Ende 2019 vor. Aus Sicht der Entwickler stehen für die zu verwendenden Kunststoffe noch zu wenig Alternativen für eine Vorbehandlung zur galvanischen Beschichtung zur Verfügung.

Die bei dem 2019 durchgeführten FGK-Ringversuch herangezogenen Verfahren erfüllten vor allem die notwendigen Werte für die Wärmelagerung und den Klimawechseltest nicht. Für den Test wurden Bauteile der Fahrzeughersteller herangezogen, die zum Teil höhere Anforderungen an die Beschichtung stellen, beispielsweise ein Ring eines Schaltelements oder eine Zierhülse für einen Schaltknauf. Die Prüfung wurde stets mit einer alternativen Vorbehandlung und einer alternativen Beschichtung durchgeführt.

Als Alternativen für die Vorbehandlung wurden Ansätze mit Manganverbindungen als Oxidationsmittel bevorzugt geprüft. Des Weiteren wurden das Lackieren mit leitfähigen Stoffen, starkes Quellen, Bedampfen sowie der Angriff mit oxidativen Gasen betrachtet. Interessant ist das Lackverfahren, das mit dem Zwischenschritt in Form einer UV-Aktivierung zur Erzeugung der Leitfähigkeit und einer nachfolgenden Aktivierung mit Palladium arbeitet.

Bei den einzelnen geprüften Verfahren waren erhebliche Unterschiede zwischen den geprüften Bauteilen festzustellen; so ergab ein Verfahren bei einem Bauteil zu 100 % gute Ergebnisse und bei einem anderen Bauteil ausschließlich Schlechtteile. Bessere Zwischenergebnisse konnten für 2K-Bauteile erzielt werden. Hier zeigten sich Ausfälle, die als lösbar betrachtet werden können. Insgesamt traten aber bei den verschiedenen Verfahren deutliche Unterschiede in der Art der Fehler auf, beispielsweise großflächige Ablösungen bei einem Verfahren, während bei einem anderen vor allem Probleme an nicht vordergründig erkennbaren Flächen festzustellen waren. In die Untersuchungen wurden im Übrigen auch die Abwasserbehandlung sowie die Gestellmetallisierung mit einbezogen. Die geringsten Anforderungen bestehen hier bei der Behandlung auf Basis von Manganverbindungen.

Übersicht über die Ergebnisse der unterschiedlichen Vorbehandlungen bei verschiedenen Teilearten (Bild: FGK/Klaiss, Heinzler)

Praxiserfahrung mit chrom(VI)freien Vorbehandlungen

Andreas Baumbach (Saxonia Galvanik GmbH) hatte die Möglichkeit, Vorbehandlung ohne Chrom(VI) im Serienprozess zu prüfen. Hierfür wurde beim Unternehmen des Vortragenden eine Anlage mit geringem Behältervolumen von etwa 900 Litern und einer frei programmierbaren Taktzeit genutzt. In der Anlage wurden Verfahren von mehreren Lieferanten untersucht. Inzwischen ist ein saures Verfahren mit Oxidationsmittel im Einsatz, das sich durch einen einfachen Aufbau und gut führbare Bedingungen auszeichnet.

Begonnen wurde mit einem 1K-Teil, das eine funktionelle Beschichtung (mit Einsatzzweck Shielding) erhielt. Im Weiteren wurden auch dekorative 1K-Teile beschichtet. Erste Versuche mit 2K-Teilen sind vielversprechend. Derzeit wird an der Erweiterung auf größere Serienvolumen gearbeitet. Vorteilhaft für Serienfertigungen wäre es dabei, wenn die OEMs übergangsweise die Verwendung von Chrom(VI)- und Chrom(III)vorbehandlungen zulassen würden.

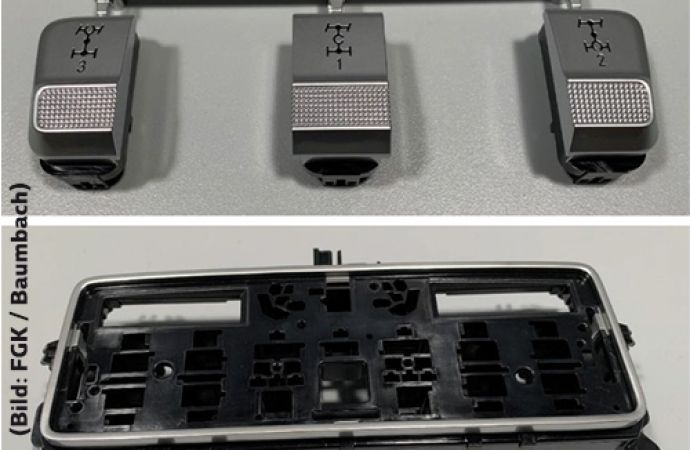

Teile aus den durchgeführten Versuchen mit chrom(VI)freien Vorbehandlungen an 1K-Teilen (oben) und 2K-Teilen (Bild: FGK/Baumbach)

Fazit und Perspektiven zur Initiative Chrom 2030

Reinhard Hoffmann (Gerhardi Kunststofftechnik GmbH) gab im letzten Vortrag einen Einblick in die rechtliche Situation rund um die Autorisierung von Chromverbindungen im Rahmen der FGK-Aktivitäten. Nach bisherigen Erfahrungen ist ihm zufolge der REACh-Prozess für das Marktumfeld der galvanischen Beschichtung nicht geeignet beziehungsweise reif. Unter anderem ist die Einflussnahme durch politische und ideologische Interessengruppen hoch, aber auch die unterschiedliche Bewertung von ECHA und EU-Kommission ungewöhnlich und bei den Arbeiten schwer zu berücksichtigen.

Seitens der Kunden der Beschichter hat sich eine eigene Entscheidungsdynamik entwickelt, die sich durch eine Entkopplung bei den rechtlichen von den technologischen Erfordernissen auszeichnet. Positiv ist festzustellen, dass die Chemieindustrie und die Beschichter sich noch stärker auf die Wünsche der Kunden eingestellt haben. Mit zu den stärksten Anforderungen bei der galvanischen Beschichtung gehört die Wirtschaftlichkeit: Die neuen Oberflächen können nur dann Bestand haben, wenn deren Wirtschaftlichkeit gewährleistet werden kann. Benötigt werden aber vor allem langfristige Zusagen der Kunden.hk

Hinweis

Eine umfangreiche Dokumentation des zweiten FGK-Ringversuchs ist auf der ZVO-Homepage unter Publikationen zu finden: