Vor allem für den Einsatz für funktionelle Anwendungen werden Aluminiumbauteile mit einer gegen mechanische Beschädigung und gegen Korrosion schützenden Oxidschicht, hergestellt durch anodische Oxidation, versehen. Da die Oxidschicht ein sprödes Verhalten aufweist, wird bei zyklischer Dauerbelastung die Lebensdauer reduziert. Dieser Nachteil kann durch eine massive Kaltumformung des Grundwerkstoffs vor der Anodisation verringert werden. Der Vergleich verschiedener Verfahrensvarianten der Oxidschichtherstellung zeigt, dass die Art der Schädigung bei zyklischer Dauerbelastung je nach Verfahren der Konversionsbehandlung unterschiedlich ist, wobei durch plasma-elektrolytische Oxidation die besten Ergebnisse erzielt werden.

AlMgSi-Legierungen der 6000er-Serie gehören aufgrund ihrer hohen spezifischen Festigkeit, der guten Ermüdungsbeständigkeit und der sehr guten Verarbeitungseigenschaften zu den bedeutendsten Konstruktionswerkstoffen. Zudem können die Korrosions- und die Verschleißbeständigkeit durch eine elektrochemische Konversionsbehandlung verbessert und an den jeweiligen Anwendungsfall angepasst werden. Neben dem Einsatz in der chemischen und petrochemischen Industrie sind diese Schutzschichten besonders für die Automobilindustrie, den medizinischen Gerätebau sowie die Luft- und Raumfahrttechnik relevant; sie werden zum Beispiel bei Fadenführern, Rotoren und Turbopumpen genutzt. Die Oberfläche des Aluminiumsubstrats wird durch die Konversionsbehandlung in eine dichte oxidkeramische Schicht mit ausgezeichneter Anbindung an das Substrat umgewandelt.

Die erzeugten anodischen beziehungsweise plasma-elektrolytischen Schichten führen jedoch zu einer deutlichen Reduzierung der Lebensdauer unter zyklischer Belastung aufgrund des spröden Schichtcharakters und somit zu einer Limitierung der Anwendungsfelder. Da in über 90 Prozent der Versagensfälle Ermüdung eine zentrale Rolle spielt, ist die Verbesserung der Schwingfestigkeit ein entscheidender Faktor für den praxisrelevanten Einsatz. Eine hochgradig plastische Umformung des Substrats bietet die Möglichkeit, die durch eine Konversionsbehandlung verringerte Schwingfestigkeit im High Cycle Fatigue (HCF)-Bereich zu erhöhen. Um diese Kombination einer massiven Kaltumformung und einer folgenden Konversionsbehandlung für technisch relevante Anwendungen zu erschließen, ist jedoch eine fundierte Erforschung der aus dem System Schicht/Substrat resultierenden mikrostrukturellen und mechanischen Eigenschaften in Zusammenhang mit der erzielbaren zyklischen Belastbarkeit notwendig.

1 Hochgradig plastische Umformung und Konversionsbehandlung des Aluminiumsubstrats

Die hochgradig plastische Umformung des Aluminiumsubstrats ermöglicht neben einer ausgezeichneten statischen Festigkeit und zyklischen Belastbarkeit im HCF-Bereich auch andere außergewöhnliche mechanische Eigenschaften, die ein Resultat der eingebrachten Kaltverfestigung und der Veränderung der Mikrostruktur sind. Besonders das gut erforschte Equal Channel Angular Pressing (ECAP, deutsch: Gleichkanalwinkelpressen) bietet mittlerweile das Potenzial hinsichtlich einer industriellen Anwendung, da eine Realisierung von technisch relevanten Abmaßen möglich ist und die hochgradig plastische Umformung ohne eine Änderung des Halbzeugquerschnitts, der aktuell bis zu 50 x 50 mm2 betragen kann, erfolgt [1].

Das Halbzeug wird bei diesem Verfahren durch einen abgewinkelten Kanal gepresst und erfährt unter ideal reibungsfreien Bedingungen eine einfache Scherung, deren Höhe durch den Kanalwinkel Φ und den Öffnungswinkel Ψ der Scherzone bestimmt wird (Abb. 1). Mittels einer der Umformung nachgelagerten Wärmebehandlung kann die durch die eingebrachte Kaltverfestigung erhöhte Festigkeit durch eine Ausscheidungshärtung bei der Warmauslagerung weiter gesteigert und gleichzeitig mit einer guten Duktilität aufgrund der stattfindenden Erholungsvorgänge kombiniert werden.

Abb. 1: Schematische Darstellung des Equal Channel Angular Pressing, nach [2]

Im Rahmen der aktuellen Forschungen an der TU Chemnitz wurde die höherfeste ausscheidungshärtbare Aluminiumknetlegierung EN AW 6082 (AlMgSi1) aufgrund ihrer hohen technischen Relevanz, der sehr guten Umformbarkeit sowie der hervorragenden Eignung zur anodischen und plasma-elektrolytischen Konversionsschichtbildung als Substratwerkstoff untersucht. Es wurden ein kommerziell stranggepresster, auf maximale Festigkeit ausgelagerter Zustand (T6) und ein ECAP-umgeformter, wärmebehandelter Zustand (T8 ECAP) verglichen. Auf beiden Substratzuständen wurden jeweils eine anodische (EAO), eine hartanodische (EAO hart) und eine plasma-elektrolytische (PEO) Konversionsschicht erzeugt.

Für die Vergleichbarkeit der Schichten untereinander sollten die Schichtdicken, begrenzt durch den jeweiligen Konversionsprozess, für alle drei Konversionsschichttypen möglichst ähnlich sein. Zudem wurden gleichmäßige Schichten mit geringer Schichtdicke angestrebt, um den nachteiligen Einfluss auf die Schwingfestigkeit minimal zu halten. Für die anodische und die hartanodische Konversionsbehandlung wurde 10 Vol.-% wässrige Schwefelsäure (H2SO4) verwendet, da schwefelsäurehaltige Elektrolyte aufgrund des guten erzielbaren Schichtergebnisses und der geringen Kosten zumeist Standard im industriellen Einsatz sind. Der Konversionsprozess wurde bei anliegendem Gleichstrom und einer Stromdichte von 2 A/dm2 bei 20 °C für die anodischen beziehungsweise bei 5 °C für die hartanodischen Schichten durchgeführt. Die plasma-elektrolytischen Konversionsschichten wurden in einem Silikat-Hydroxid-Elektrolyten erzeugt, der aus 5 g/l Natriummetasilikat (Na2SiO3·5H2O) und 5 g/l Kaliumhydroxid (KOH) in wässriger Lösung zusammengesetzt war. Für den PEO-Prozess wurde ein bipolares Stromregime bei gepulstem Wechselstrom und einer konstanten Stromdichte von 30 A/dm2 gewählt. Die Temperatur wurde konstant bei 20 °C gehalten. Eine Nachbehandlung der Konversionsschichten erfolgte nicht, um Überlagerungseffekte auf die Mikrostruktur und die Eigenspannungen der Schichten und resultierend auf die zyklische Belastbarkeit auszuschließen.

Die Ermüdungsversuche wurden bei reiner Wechselbelastung (R = -1) mit konstanten, sinusförmigen Amplituden mittels einer Resonanzprüfmaschine und einer Prüffrequenz von etwa 100 Hz durchgeführt. Die Grenzschwingspielzahl, bei der die Probe als Durchläufer und somit als dauerfest gilt, wurde mit ND = 107 festgelegt. Der Versuch wurde entweder bei Erreichen dieser Schwingspielzahl beziehungsweise bei einer Schädigung der Probe, die durch einen Abfall der Resonanzfrequenz detektiert wurde, angehalten.

2 Schichtmikrostruktur und Schädigung

Die systematischen Untersuchungen lieferten einen wichtigen Beitrag zum Verständnis der komplexen Zusammenhänge zwischen der Struktur der Konversionsschicht, des Gefüges und der Eigenschaften des Substratwerkstoffs sowie der resultierend erreichbaren Schwingfestigkeit. Von technologischer Bedeutung ist die gewonnene Erkenntnis, dass die hochgradig plastische Umformung des Aluminiumsubstrats keinen Einfluss auf die sich ergebende Mikrostruktur und die konversionsprozessbedingte Vorschädigung der Schichten nimmt. Bestimmend für diese Eigenschaften sowie für die realisierbaren Schichtdicken und -härten sind ausschließlich der Konversionsschichttyp und die Parameter des Herstellungsprozesses (Tab. 1).

Die durch eine zyklische Belastung hervorgerufenen Schädigungsmerkmale sind ebenso charakteristisch für den jeweiligen Konversionsschichttyp und unbeeinflusst durch den Umformzustand des Aluminiumsubstrats (Abb. 2). Die anodischen Schichten wiesen nach der zyklischen Belastung Radialrisse in periodisch auftretenden Abständen auf. Das Versagen trat durch das überproportionale Wachstum mindestens eines kritischen Risses von der Schicht in das Aluminiumsubstrat ein. In den plasma-elektrolytischen Schichten waren ebenfalls ermüdungsinduzierte Radialrisse nachweisbar, die sich deutlich von den schichttyp- und prozessbedingten Mikrorissen abgrenzten.

Abb. 2: Rasterelektronenmikroskopische Aufnahmen der Schichtmikrostruktur nach der Konversionsbehandlung beziehungsweise nach der zyklischen Belastung, nach [3]

3 Zyklische Belastbarkeit

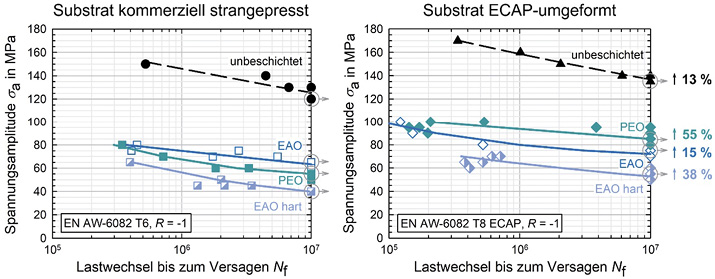

Der Konversionsschichttyp wirkt sich neben der Schichtschädigung unter zyklischer Belastung auch direkt auf die erreichbare Schwingfestigkeit aus (Abb. 3). Plasma-elektrolytische Schichten senken die Lebensdauer trotz der zumeist deutlich höheren Schichtdicken nicht so drastisch, wie dies insbesondere für hartanodische Schichten der Fall ist. Bei den letztgenannten sind die aus der Anodisation bei geringen Temperaturen resultierenden Risse sowie in der Schicht und im darunter befindlichen Substrat vorliegenden Zugeigenspannungen die Ursache für die Beeinträchtigung der Schwingfestigkeit. Die mechanischen Eigenschaften der Konversionsschichten, wie die Schichthärte, besitzen unabhängig vom Schichttyp nur eine geringe Relevanz für die Ermüdungseigenschaften.

Abb. 3: Schwingfestigkeit des unbeschichteten beziehungsweise konversionsbehandelten Aluminiumsubstrats (prozentuale Steigerung gegenüber kommerziell stranggepresstem Ausgangszustand), nach [3]

Die hochgradig plastische Umformung des Substrats führt zu einer signifikanten Verbesserung der Lebensdauer gegenüber dem jeweiligen kommerziell stranggepressten Aluminiumsubstrat; sie bleibt auch nach der Konversionsbehandlung erhalten. Je nach Konversionsschicht kann die Schwingfestigkeit um etwa 13 % bis 15 % für den unbeschichteten beziehungsweise anodisierten Zustand bis zu über 50 % für den plasma-

elektrolytisch konversionsbehandelten Zustand gesteigert werden.

Die charakteristische Mikrostruktur der Schicht und im Besonderen die konversionsprozessbedingte Vorschädigung beeinflussen direkt das Wachstum ermüdungsinduzierter Risse von der Schicht weiter in das Substrat. Die als Verschleißschutz relevanten hartanodischen und plasma-elektrolytischen Schichten profitieren überproportional von der Festigkeitssteigerung des Substrats, da sich die makroskopisch aufgebrachte Belastung auf die in diesen Schichten vorhandenen konversionsprozessbedingten Risse verteilen kann. Die somit lokal geringeren Spannungskonzentrationen an den einzelnen Rissspitzen erschweren den Übertritt von Rissen in das Substrat. Da bei den Anwendungsfeldern dieser Schichten oftmals auch schwingende Belastungen auftreten, kann es somit sinnvoll sein, die Festigkeit des Substrats vor der Konversionsbehandlung durch einen zusätzlichen Prozessschritt zu steigern, um die Lebensdauer des Bauteils zu erhöhen.

In weiterführenden Untersuchungen wird aktuell an Strategien zu einer gezielten Anpassung der plasma-elektrolytischen Konversionsschicht geforscht, um deren sprödes Verhalten zu begrenzen und die Risszähigkeit zu verbessern.

Danksagung

Die Autoren danken der Deutschen Forschungsgemeinschaft DFG für die finanzielle Förderung der Arbeiten im Rahmen des Sonderforschungsbereichs SFB 692 Hochfeste Aluminiumbasierte Leichtbauwerkstoffe für Sicherheitsbauteile (DFG-Nr.: SFB692C1).

Literatur

[1] S. Frint, M. Hockauf, P. Frint, M.F.-X. Wagner: Scaling up Segal‘s principle of Equal-Channel Angular Pressing. Materials & Design 97 (2016), 502–511

[2] L. Winter: Schwingfestigkeit und Mittelspannungsempfindlichkeit der Legierung AlMgSi1 nach hochgradig plastischer Umformung und anodischer bzw. plasma-elektrolytischer Oxidation; Dissertation an der Technischen Universität Chemnitz (2020),

ISBN 978-3-949005-01-5

[3] L. Winter, K. Hockauf, T. Lampke: High cycle fatigue behavior of the severely plastically deformed 6082 aluminum alloy with an anodic and plasma electrolytic oxide coating. Surface and Coatings Technology 349 (2018), 576-583

Kontakt

Dr.-Ing. Lisa Winter; E-Mail: lisa.winter@mb.tu-chemnitz.de