Die additive Fertigung gehört zu den derzeit wichtigsten Trends in der Industrie. Nun hat ein Team des Fraunhofer-Instituts für Keramische Technologien und Systeme IKTS eine Anlage für das Multi Material Jetting entwickelt, mit der sich unterschiedliche Werkstoffe zu einem einzigen additiv gefertigten Bauteil vereinen lassen. Dadurch sind Produkte mit kombinierten Eigenschaften oder Funktionen realisierbar. Besonders leistungsfähige Materialien wie Keramik und Metall kommen in dieser Anlage zum Einsatz.

Bei der additiven Fertigung, beziehungsweise dem 3D-Druck, wird das gewünschte Produkt nicht aus einem Stück geformt, sondern Schicht für Schicht aufgetragen. Das ermöglicht die präzise und individuelle Fertigung mit genau definierten Produkteigenschaften. Und die Technologie wird ständig weiterentwickelt. Waren es anfangs hauptsächlich Kunststoffe, werden seit einiger Zeit auch Metalle oder Keramik-basierte Werkstoffe verarbeitet.

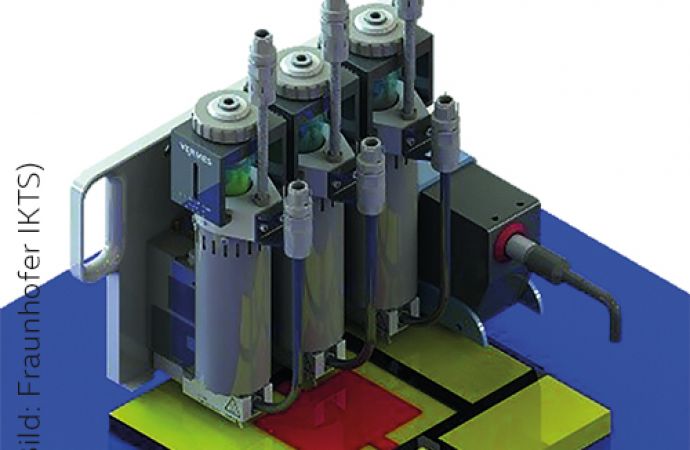

Einen großen Schritt weiter geht nun das Fraunhofer IKTS. Die Forschenden haben eine Anlage entwickelt, mit der die additive Fertigung von Multimaterial-Bauteilen basierend auf thermoplastischen Bindersystemen möglich wird. Beim sogenannten Multi Material Jetting (MMJ) werden verschiedene Materialien mit ihren jeweils unterschiedlichen Merkmalen zu einem Produkt zusammengefügt. Wir können derzeit bis zu vier Stoffe gleichzeitig verarbeiten, erklärt Uwe Scheithauer, Wissenschaftler am IKTS. Die Einsatzgebiete sind vielfältig und liegen überall da, wo Unternehmen hochintegrierte multifunktionale Bauteile mit individuell definierten Eigenschaften herstellen wollen.

Produktion: Vom Tropfen zum Werkstück

Die Fertigung geschieht in einem fortlaufenden Prozess. Zunächst erfolgt die homogene Verteilung der pulverförmigen keramischen oder metallischen Ausgangsmaterialien in einer thermoplastischen Bindersubstanz. Die so hergestellten Massen werden in Mikrodosiersysteme (MDS) eingefüllt, worauf der eigentliche Fertigungsprozess startet. In den MDS werden die Massen bei rund 100 °C aufgeschmolzen, wodurch sie sehr fein dosierbar sind. Um eine präzise Positionierung der Tröpfchen zu realisieren, entwickelten die IKTS-Wissenschaftler eine entsprechende Software: Die Dosiersysteme legen computergesteuert hochpräzise Tropfen für Tropfen an der richtigen Stelle ab, wodurch sich das Bauteil punktweise aufbaut – bis zu 60 mm und 1000 Tropfen pro Sekunde. Die Anlage arbeitet mit einer Tropfengröße zwischen 300 μm und 1000 μm, was zu einer Höhe der aufgetragenen Schichten zwischen 100 μm und 200 μm führt. Maximal lassen sich derzeit Bauteile der Größe 20 cm × 20 cm × 18 cm herstellen. Das Entscheidende ist nach den Worten von Scheithauer die individuelle Dosierung der Metall- oder Keramikmassen. Diese Dosierung sorge dafür, dass das additiv gefertigte Endprodukt während der abschließenden Sinterung im Ofen die gewünschten Eigenschaften und Funktionen wie Festigkeit, thermische und elektrische Leitfähigkeit erhalte.

Hochpräziser Materialauftrag von bis zu 1000 Tropfen pro Sekunde (© Fraunhofer IKTS)

Schematische Darstellung der Mikrodosiersysteme (© Fraunhofer IKTS)

Keramisches Satellitentriebwerk mit integriertem Zünder

Ein hochkomplexes Bauteil, wie zum Beispiel der Zünder in einem Satellitentriebwerk aus Keramik, kann mit der neuen IKTS-Anlage realisiert werden. In der Brennkammer eines solchen Triebwerks herrschen extrem hohe Temperaturen. Die hitzebeständige Keramik ist dafür ein ideales Material. Mit MMJ lässt sich ein Zünder für das Triebwerk herstellen, der direkt integriert ist und zudem elektrisch leitfähige und elektrisch isolierende Bereiche in einem einzigen, extrem robusten Bauteil vereint. Nötig sind dazu drei Dosiersysteme: eins für ein stützendes Supportmaterial, das während der Wärmebehandlung im Ofen zersetzt wird, ein zweites für die elektrisch leitfähige und ein drittes für die elektrisch isolierende Komponente. Auch im Bereich Consumerprodukte sind zahlreiche Anwendungen denkbar, etwa eine zweifarbige keramische Uhrenlünette, die als individuelles Einzelstück für einen Kunden produziert wird.

Aufgrund der hohen Präzision und Flexibilität der Anlage taugt sie nicht nur für die Herstellung von multifunktionalen Komponenten. Wir könnten beispielsweise auch die Rohlinge für Werkstücke aus Hartmetall fertigen. Da die Dosiersysteme extrem präzise arbeiteten, seien die Rohlinge schon sehr nahe an der Endkontur und müssten anders als bei herkömmlichen Verfahren kaum mehr aufwendig nachgeschliffen werden. Das ist bei Hartmetall ein großer Vorteil, so Scheithauer.

Anlage für das Multi Material Jetting von Hochleistungskomponenten mit kombinierten Eigenschaften oder Funktionen (© Fraunhofer IKTS)

Validierung und Kommerzialisierung

Das Projekt am IKTS hat gezeigt, dass die Technik auch in der Praxis funktioniert und skalierbar ist. Im nächsten Schritt folgt die Validierung für den Industrieeinsatz. Neben der Hardware bietet das IKTS Industriekunden auch die Material- und Softwareentwicklung für die Prozessüberwachung und -automatisierung an. Der Kunde erhält so alles aus einer Hand und nach seinen Anforderungen maßgeschneidert.