Die Analyse von Prozessdaten einschließlich Energie- und Stoffströmen ist für heutige Unternehmen essenziell, um umweltfreundlich und kostengünstig produzieren zu können. Dazu wurden eine Methodik und ein Software-Tool entwickelt, in dem Ressourceneffizienzanalysen (für einen nachhaltigen Einsatz von Roh-, Hilfs-, Betriebsstoffen und Energie) sowie Chemikalienmanagement (mit dem Ziel einer minimalen Belastung und Risiken für Umwelt und Mensch) für Unternehmen der Oberflächentechnik gemeinsam durchgeführt werden können. Während für die Analyse und Verbesserung der Ressourceneffizienz bereits etablierte Verfahren verfügbar sind, stehen Verfahren zum Chemikalienmanagement und zur Risikobewertung noch nicht ausreichend zur Verfügung. Die entwickelte Lösung baut auf einer detaillierten Material- und Energieflusssimulation auf, welche die Fertigungsprozesse dynamisch abbildet und Konsequenzen unterschiedlicher Handlungsoptionen prognostiziert. Dies ermöglicht eine hohe Transparenz hinsichtlich Energie- und Stoffflüssen in den Produktionsprozessen und daraus abgeleitet die individuelle Bewertung und Prognose der Chemikalienbelastung von Mitarbeitern und Umwelt sowie die Verbesserung der Ressourceneffizienz und des Chemikalieneinsatzes. Zum Aufbau und zur Validierung der zugrundeliegenden Modelle und des Tools wurden Daten in Industrieunternehmen erhoben und der Einsatz in Unternehmen erprobt. Mit der entstandenen Software können auch alternative Handlungsoptionen zum Einsatz von Chemikalien im virtuellen Modell erprobt und bewertet werden, bevor diese in der Praxis umgesetzt werden. Für die Unternehmen ergeben sich insgesamt verringerte Emissionen und Umweltwirkungen sowie eine auch im internationalen Vergleich gesteigerte Wettbewerbsfähigkeit

Der vorliegende Beitrag basiert auf dem Abschlussbericht zum Entwicklungsprojekt SynARCO. In dem von der Deutschen Bundesstiftung Umwelt geförderten Projekt wurde von der eiffo eG und dem Institut für Werkzeugmaschinen und Fertigungstechnik der TU Braunschweig das Software-Tool SynARCO entwickelt. Die Ergebnisse des Entwicklungsprojekts werden in dieser und den nächsten Ausgaben der WOMag vorgestellt.

1 Ausgangslage und Motivation

Für eine umweltfreundliche und kostengünstige Produktion ist die laufende Erfassung und Analyse von Prozessdaten notwendig, um daraus die Energie- und Stoffströme der Prozesse abbilden, überwachen und mit Hilfe von Simulationen vorausschauend optimieren zu können. Die zunehmende Digitalisierung der Industrie wird in diesem Zusammenhang als eine wichtige Triebkraft für ein höheres Maß an Ressourceneffizienz gesehen. Sie bietet Möglichkeiten für eine gezieltere Steuerung und effizientere Ausgestaltung des Ressourceneinsatzes in Unternehmen und entlang ganzer Wertschöpfungsketten [1].

Für viele Unternehmen, insbesondere kleine und mittlere Unternehmen (KMU) wie sie im Bereich der Oberflächentechnik überwiegend zu finden sind, stellt die effiziente Erfassung und Verarbeitung von größeren Datenmengen jedoch eine erhebliche Herausforderung dar. Einerseits werden aufwendige Messsysteme benötigt, um relevante Daten zu erfassen. Andererseits werden menschliche Ressourcen für die Datenauswertung und Dateninterpretation benötigt. Die Aufwände für Datenerfassung und Datenanalyse übersteigen dabei gegebenenfalls sogar die positiven Effekte der daraus abgeleiteten Handlungen. Aus diesem Grund ist es erstrebenswert, maximalen Nutzen aus erhobenen Daten zu ziehen.

Vor diesem Hintergrund wurden im geförderten Entwicklungsprojekt SynARCO zwei für KMU essenzielle Themenkomplexe mit dem Ziel verknüpft, die Prozessdaten synergetisch für eine Optimierung der Produktionsprozesse hinsichtlich beider Themenkomplexe zu ermöglichen:

- Analyse und Optimierung der Ressourceneffizienz mit dem Ziel eines ökologisch und wirtschaftlich nachhaltigen Einsatzes von Roh-, Hilfs- und Betriebsstoffen sowie Energie in der Produktion,

- Chemikalienmanagement mit dem Ziel, die Risiken für Mensch und Umwelt, resultierend aus dem Chemikalieneinsatz in der Produktion, zu minimieren.

Dabei stellt gerade die Möglichkeit, Funktionen wie die Risikominimierung des Chemikalieneinsatzes, die aufgrund gesetzlicher Vorgaben erforderlich sind, mit Funktionen zur Rohstoff- und Energieeinsparung verknüpfen zu können, die bisher freiwillig beziehungsweise zur Kostenminderung durchgeführt werden, für KMU einen hohen Nutzen und Anreiz dar, entsprechende Maßnahmen tatsächlich anzuwenden und umzusetzen. Im Projekt wurden dazu Methoden und digitale Tools entwickelt, die insbesondere für den Einsatz in kleinen und mittleren Unternehmen in der Oberflächentechnik geeignet sind.

Ressourceneffizienz und Chemikalienmanagement sind aufgrund der hohen Energieintensität und des Einsatzes von kritischen Chemikalien in den Prozessen der Oberflächentechnik für diese Unternehmen von besonderer Bedeutung. So beträgt der Anteil der Energiekosten in der Oberflächentechnik zwischen acht Prozent und bis zu 15 Prozent der Gesamtkosten der Unternehmen [2]. Dies ist im Vergleich zum Mittelwert der verarbeitenden Industrie von zwei Prozent bis vier Prozent Energiekostenanteil ein sehr hoher Wert, vergleichbar mit der Energieintensität in der Metallerzeugung.

Gleichzeitig ist der Stoff- und Chemikalieneinsatz sehr hoch: Nach Angaben des Zentralverbandes Oberflächentechnik e. V. (ZVO) finden in den Produktionsprozessen bis zu 400 verschiedene Einsatzstoffe (Stoffe und Formulierungen) Verwendung [3]. Der Einsatz kritischer Chemikalien soll dabei aus Sicht der Umwelt und des Arbeitsschutzes zukünftig deutlich reduziert werden; die europäische Chemikalienverordnung REACh führt hier zu laufend steigenden Aufwendungen und Zulassungsauflagen. Zudem sind Chemikalienverbräuche für die meisten Unternehmen auch ein wesentlicher Kostenfaktor.

Als wirtschaftlich wichtiges Beispiel sei hier auf die Verwendung von Nickelsalzen verwiesen. Der Anteil der Nutzung zur Beschichtung (galvanisch und chemisch Nickel) beträgt über die Jahre kontinuierlich rund fünf Prozent bis sechs Prozent des Gesamtnickelverbrauchs in Deutschland bei einem Jahresverbrauch von circa 7000 Tonnen bis 8000 Tonnen pro Jahr [4]. Dieses Beispiel ist auch insofern von Bedeutung, da die produktbezogene Recyclingrate von Nickel auf über 80 Prozent geschätzt wird, sodass 25 Prozent der Nachfrage nach Nickel durch Recycling gedeckt werden können. Damit hat Recycling bereits einen hohen Stellenwert in der Oberflächentechnik, was durch die genauere Kenntnis der Ressourcenverwendung und entsprechendes Chemikalienmanagement noch weiter verbessert werden kann. Die Integration von Ressourceneffizienzanalyse (Energie- und Stoffeinsatz) und Chemikalienmanagement, wie im vorliegenden Projekt konzipiert, birgt somit auch in dieser Hinsicht sehr hohes Nutzenpotenzial für die Unternehmen. Eine solch integrierte Datenerfassung, Analyse und darauf aufbauende Optimierung der Ressourceneffizienz, verknüpft mit einer Risikoüberwachung des Chemikalieneinsatzes ist nach dem Stand der Technik nicht verfügbar.

Etabliert sind insbesondere vielfältige Methoden und Tools für die Durchführung von Ressourceneffizienzanalysen und ökonomisch-ökologischen Bewertungen; diese umfassen zum Beispiel Materialflusssimulation (MFS), Material- und Energieflussanalysen (MEFA), Materialflusskostenrechnung (MFCA), Ökobilanzierung/Life Cycle Assessment (LCA) oder Lebenszykluskostenrechnung/Life Cycle Costing (LCC). Je nach Analyseziel bietet sich die Anwendung einer einzelnen oder die Kombination von mehreren dieser Methoden an [5].

Für eine ganzheitliche Betrachtung der Ressourceneffizienz kommt insbesondere lebenswegübergreifenden Verfahren wie LCA eine besondere Bedeutung zu. Die Methodik ist international anerkannt und genormt (DIN EN ISO 14040) [6]; sie betrachtet Umweltaspekte und potentielle Umweltwirkungen eines Produkts oder einer Dienstleistung von der Rohstoffgewinnung bis zur Entsorgung – also von der Wiege bis zur Bahre (cradle to grave). Die LCA-Methode basiert allerdings grundsätzlich auf statischen Daten, das heißt zeitabhängige Wechselwirkungen in Produktionsumgebungen (z. B. dynamische Verbrauchsprofile von Maschinen und Anlagen oder produktindividueller Materialfluss in flexiblen Produktionssystemen) werden von ihr nicht berücksichtigt. Falls diese Aspekte im Sinne der Zielstellung betrachtet werden sollen, bieten sich Simulationsansätze wie MEFA an, welche Dynamiken im Produktionssystem erfassen und bewertbar machen. Sie ermöglichen insbesondere die Verbesserung von operativen Kennzahlen (z. B. Durchlaufzeiten und Anlagenauslastungen) und sind deshalb zur Erreichung einer kostenoptimierten Produktion fast unerlässlich.

Grundsätzlich erfordert die Anwendung der genannten Methoden geeignete Expertentools und ein entsprechend umfangreiches Methoden- und Softwarewissen. Die damit einhergehende Komplexität sowie der resultierende Aufwand stellen für kleine Unternehmen eine signifikante Herausforderung dar. Insbesondere für diese Unternehmen sind deshalb effiziente, kostengünstig anzuwendende Tools für die Ressourceneffizienzanalyse erforderlich; hierfür sind aktuell noch keine Lösungen etabliert.

Die gleiche Anforderung gilt auf der anderen Seite für Methoden und Tools des Chemikalienmanagements; hierfür sind bisher keine dem Ressourcenmanagement vergleichbaren Methoden und Tools verfügbar.

Die Anforderungen an ein Chemikalien- und Risikomanagement-Tool werden hier insbesondere durch die EU-Chemikalienverordnung REACh bestimmt, die den Chemikalieneinsatz in produzierenden Unternehmen regelt. Gefordert wird hierbei eine sichere Verwendung von Chemikalien in der Produktion. Dies beinhaltet unter anderem die Analyse von Arbeitsszenarien, um die Exposition und somit das Risiko für die Mitarbeiter zu ermitteln [7]. Schwerpunkt der Bewertungen sind die Auswirkungen von Chemikalien auf Mensch und Umwelt, zum Beispiel hinsichtlich Mutagenität/Genotoxizität, pränataler Entwicklungstoxizität, Reproduktionstoxizität, Karzinogenität und Bioakkumulation. Wenn Mitarbeiter in der Produktion mit gesundheitsgefährdenden Stoffen in Kontakt kommen, nehmen sie diese über verschiedene Wege auf. Die sogenannte Inkorporation erfolgt dabei insbesondere inhalativ (durch die Atmung) oder dermal (durch Hautkontakt). Der Einfluss der Stoffe hängt primär von der Exposition der Mitarbeiter ab, die durch den Anlagenbetrieb beeinflusst werden kann.

In der Oberflächentechnik, die aufgrund ihrer mittelständischen Prägung und der Art der Prozesse noch einen hohen Anteil manueller Arbeitsschritte mit hohem Personaleinsatz erfordert, kommt dem sicheren Chemikalienmanagement daher besondere Bedeutung zu. Aufgrund einer immer strikteren Reglementierung des Chemikalieneinsatzes, um Schäden für Mensch und Umwelt durch die Freisetzung von chemischen Stoffen möglichst gering zu halten, müssen Unternehmen der Oberflächentechnik dabei einen stetig wachsenden Aufwand betreiben. Stand der Technik sind dabei Maßnahmen entsprechend der technischen Beschreibungen der DGUV [8] beziehungsweise der Technischen Regeln für Gefahrstoffe (TRGS) 561; aus ihnen lassen sich bei chemischen Gefährdungen wie in der Oberflächentechnik beispielsweise folgende technische und organisatorische Maßnahmen ableiten:

- geschlossene Anlagen bei Einsatz von Gefahrstoffen (z. B. Chromtrioxid bei Verchromungsanlagen) mit einer mechanischen Abdeckung und Absaugung

- technische Funktionsüberwachung der Absauganlage mit Rückkopplung zum Prozess

- Überwachung technischer Lüftung durch Vorrichtungen nach TRGS 722 2.3.1 (3)

- regelmäßige Kontrolle und Funktionsprüfung der Absauganlagen

Im Rahmen des ART-Projekts (Advanced REACH Tool) wurde ein Bewertungswerkzeug zur Risikoanalyse entwickelt [9, 10] und in die Richtlinien der Europäischen Chemikalienagentur (ECHA) integriert [11, 13]. Gleichzeitig werden in den deutschen Technischen Regelwerken Zusammenhänge zwischen operativen Daten aus dem Anlagenbetrieb (z. B. Chemikalienkonzentration, Prozesstemperatur, Prozessdauer, Absaugleistung) und Risikobewertungen entwickelt und eingesetzt [12]. Werkzeuge für die Bewertung von Umwelteinflüssen werden ebenfalls entwickelt, mit den operativen Daten verbunden und in die Bewertung integriert (z. B. European Union System for the Evaluation of Substances – EUSES [13]).

Insgesamt besteht jedoch Einigkeit darüber, dass die derzeit genutzten Verfahren für betriebliche Anwendungen zum Chemikalienmanagement und zur Risikobewertung noch nicht ausreichend sind [14]. Laut Bundesinstitut für Risikobewertung liegen die Ursachen für die unzureichende Umsetzung in Betrieben vor allem in der mangelnden Verfügbarkeit und Genauigkeit von Messdaten. Verlässliche Messungen der Chemikalienfreisetzung liegen aufgrund des Messaufwands (wenn überhaupt) nur für längere Zeiträume vor, sodass kurzfristige Aussagen, zum Beispiel in dynamischer Abhängigkeit vom Produktionsprogramm, nicht möglich sind. Rückschlüsse auf die Belastung einzelner Mitarbeiter oder Arbeitsplätze sind kaum möglich. Die (dynamische) Wirkung von Verbesserungsmaßnahmen kann dementsprechend bisher nur sehr eingeschränkt bewertet werden. Bestehende Tools ermöglichen zudem keine automatisierte Ermittlung von Risikodaten aus gemessenen Prozessdaten und sind in der Nutzung relativ aufwendig und somit kostenintensiv. Insbesondere für KMU ist ein dynamisches Monitoring – die Verfügbarkeit entsprechender Sensorik vorausgesetzt – aufgrund der damit verbundenen Kosten derzeit nicht realisierbar.

Zusammenfassend lässt sich festhalten, dass Methoden und Werkzeuge sowohl für Analysen der Ressourceneffizienz als auch für das Chemikalienmanagement grundsätzlich zur Verfügung stehen. Deren Anwendung stellt KMU jedoch einerseits vor große Herausforderungen hinsichtlich zu bewältigender Komplexität und Ressourceneinsatz. Andererseits sind wünschenswerte Funktionen zur dynamischen und individuellen Bewertung der Wirkung eingesetzter Chemikalien nicht ausreichend integriert. Insbesondere ist eine Verknüpfung der Funktionen zur Verbesserung der Ressourceneffizienz einerseits und des sicheren Chemikalienmanagements andererseits, die sich aufgrund der gemeinsamen Datenbasis und Stoffflussmodelle anbietet und für die Unternehmen einen entsprechend hohen Nutzen bieten kann, bisher nicht realisiert.

Hier setzte das Projekt SynARCO an mit dem Ziel, ein Software-Tool für die Erfüllung beider Funktionen in einfacher Weise zu entwickeln. Etwas plakativ formuliert galt es, ein Werkzeug zu schaffen, mit dem KMU einerseits die gesetzlichen Anforderungen beim Einsatz gefährlicher Chemikalien sicher erfüllen beziehungsweise den Stand der Technik an dieser Stelle sogar deutlich übertreffen können und dabei gleichzeitig durch eine Verbesserung ihrer Ressourceneffizienz die dafür anfallenden Kosten reduzieren können.

Bei der Entwicklung des SynARCO-Tools setzten die Partner auf eigene Vorentwicklungen, insbesondere arbeiteten beide Partner gemeinsam bereits in einem EU-geförderten Projekt MEMAN (2015 bis 2018) an der ressourceneffizienten Gestaltung von betrieblichen und unternehmensübergreifenden Prozessketten im metallverarbeitenden Gewerbe. Im Rahmen des Projekts wurde unter Führung des IWF (Institut für Werkzeugmaschinen und Fertigungstechnik an der Technischen Universität Braunschweig) eine Analysetoolbox entwickelt, die detaillierte Material- und Energieflussmodelle der gesamten Wertschöpfungskette beinhaltet und dem Nutzer Funktionen zur Entscheidungsunterstützung bereitstellt. Die eiffo eG hat dabei Möglichkeiten zur praktischen Umsetzung evaluiert und weiterentwickelt. Das Software-Tool kombiniert etablierte Methoden, wie Materialflusssimulation, Wertstromanalyse, Life Cycle Assessment (LCA) und Life Cycle Costing (LCC). In einem gemeinsamen weiteren, ZIM-geförderten Projekt [15] wurde eine Softwareumgebung zur Simulation der multiplen (dynamischen) Abhängigkeiten von Parametern in Beschichtungsprozessen entwickelt, sodass diese als Prozesssteuergrößen verwendet werden können.

Die in MEMAN erarbeitete Methodik sowie die Analysetoolbox bildeten die Basis, auf der durch Verknüpfung mit neuen Simulationsmodellen zum Chemikalienmanagement ein marktfähiges Produkt mit hohem Anwendernutzen entwickelt werden konnte. Dabei konnte auch auf die in dem vorgenannten ZIM-Projekt entwickelte Simulationsumgebung für Stoffströme in Prozessen der Oberflächenbeschichtung zurückgegriffen werden.

2 Zielsetzung und Aufgabenstellung

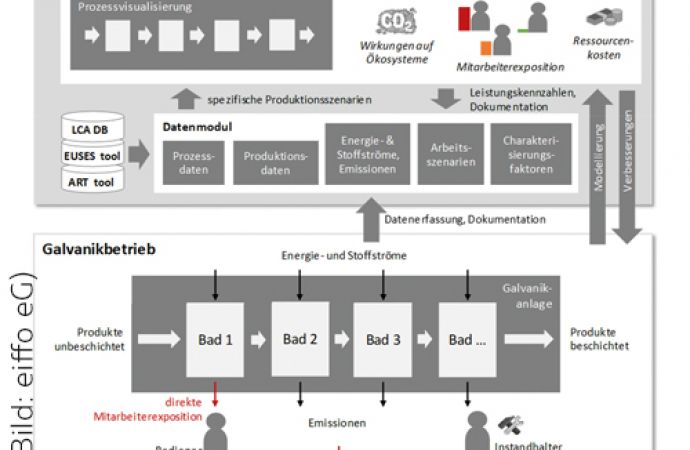

Wie eingangs bereits kurz skizziert, war das Ziel des Projekts die Entwicklung einer neuartigen und innovativen Kombination von Ressourceneffizienzanalysen und Chemikalienmanagement im Bereich der Oberflächentechnik. Abbildung 1 zeigt die Konzeption für das Software-Tool, in der auch die wesentlichen Komponenten und Module erkennbar sind.

Abb. 1: Konzeption für die Kombination von Ressourceneffizienzanalyse und Chemikalienmanagement in Betrieben der Galvanotechnik

Die Lösung geht dabei von einer detaillierten Material- und Energieflusssimulation aus, welche die Fertigungsprozesse eines galvanotechnischen Betriebs dynamisch abbildet. Darauf aufbauend lassen sich sowohl fundierte Analysen hinsichtlich des Ressourceneinsatzes als auch Analysen hinsichtlich spezifischer Chemikalienexposition von Mitarbeitern sowie weitergehende ökologische und ökonomische Analysen durchführen. Der Lösungsansatz zielte dabei insbesondere auf:

- Schaffung von Transparenz hinsichtlich Energie- und Stoffflüssen in oberflächentechnischen Prozessketten durch die Nutzung von Modellierungs- und Simulationstechniken, mit besonderem Fokus auf dem Einsatz kritischer Chemikalien. Eine Visualisierung der Produktionsprozesse und Material-/Energieflüsse sollte das Verständnis für (nicht sichtbare) Umweltwirkungen und Mitarbeiterbelastungen erhöhen und somit die Motivation steigern, entsprechende Verbesserungsmaßnahmen zu ergreifen.

- Individuelle Bewertung der Chemikalienexposition von Mitarbeitern in Abhängigkeit von spezifischen Arbeitsszenarien und Prozessparametern in der galvanischen Prozesskette.

- Synergetische Verbesserung der Ressourceneffizienz und Reduktion der Chemikalienexposition von Mitarbeitern, daraus resultierend besserer Arbeitsschutz, geringere Emissionen und Umweltwirkungen, Kostenreduktion und gesteigerte Wettbewerbsfähigkeit.

Im Ergebnis zielte das Projekt auf die Entwicklung eines Software-Tools zur Kombination von Ressourceneffizienzanalyse und Chemikalienmanagement, das aufgrund seines Nutzens und seiner Anwenderfreundlichkeit insbesondere die Bedürfnisse von KMUs berücksichtigt. Dahinter stand unter anderem die Erfahrung, dass eine Steigerung der Ressourceneffizienz allein – trotz signifikanten Einsparpotenzials auch bei den Kosten – für die Betriebe keinen ausreichenden Nutzen bietet. Chemikalienmanagement andererseits wird für sich genommen im Wesentlichen als Kostenfaktor gesehen, der trotz gesetzlicher Anforderungen so weit wie möglich vermieden wird. Die Integration beider Funktionen in einem nutzerfreundlichen Produkt verspricht daher ein erhebliches Marktpotenzial.

Insbesondere bestanden folgende Hauptanforderungen an das zu entwickelnde Tool:

- Analyse und Bewertbarkeit des Status Quo sowie zukünftiger Systemzustände im Hinblick auf Ressourceneffizienz und Risiko für Mensch und Umwelt einschließlich der Berücksichtigung von dynamischen Abhängigkeiten und Wechselwirkungen im Produktionsablauf

- Nachvollziehbare Visualisierung der Produktionsabläufe zur Erreichung einer größeren Prozesstransparenz und eines besseren Systemverständnisses

- Bewertbarkeit von Handlungsalternativen im Rahmen unterschiedlicher Produktionsszenarien

- Darstellung von Analyseergebnissen anhand von wenigen, prägnanten Kennzahlen zur Ableitung von Handlungsempfehlungen

- Hohe Nutzerfreundlichkeit und geringe Einstiegsbarrieren insbesondere bei der Nutzung der Basisfunktionen, zum Beispiel durch hohen Automatisierungsgrad des Workflows, intuitive Gestaltung der Nutzerführung, Vermeidung einer Überfrachtung an Informationen, Vorkonfiguration von typischen Modellbausteinen sowie Bereitstellung etablierter Verbesserungsmaßnahmen

- Bereitstellung von Schnittstellen oder Integration von Informationen aus anderen relevanten Tools und Datenbanken, um (optional) weiterführende Analysen zu ermöglichen

- Weitere Anforderungen sollten gegebenenfalls im Rahmen des Projekts gemeinsam mit assoziierten Industriepartnern erarbeitet werden.

Geeignete Werkzeuge zur Dokumentation (Datenmodul) zur dynamischen Simulation und zur Bewertung von Handlungsoptionen (Simulationsmodul und Bewertungsmodul) sollten dabei ebenfalls entwickelt und an die spezifische Situation der Betriebe angepasst werden. Dabei wird soweit möglich auf bereits vorhandene Werkzeuge aus Vorprojekten (Abschnitt 1) zurückgegriffen.

-wird fortgesetzt-

Literatur

[1] BMWi 2018: Ausschreibung Digitalisierung als Enabler für Ressourceneffizienz in Unternehmen

[2] U. Sievers, U. König, B. Seßler, M Harsch, M. Zimmer: Ressourceneffiziente Fertigung – Erfahrungen und Handlungsempfehlungen zur Verbesserung von Rohstoff- und Energie-Effizienz in der verarbeitenden Industrie; WOMag 3/2013; https://www.wotech-technical-media.de/womag/ausgabe/2013/03/04_w_sievers_ressource_03j2013/04_w_sievers_ressource_03j2013.php

[3] U. Sievers, U. König, B. Seßler: Produktionstechnische Prozesse in der modernen nachhaltigen Beschichtungstechnik; in: Michael Angrick (Herausgeber), Nach uns, ohne Öl: Auf dem Weg zu nachhaltiger Produktion, 1. Mai 2010

[4] Aktuelle Marktzahlen finden sich z. B. bei IKB, LBBW

[5] S. Blume, D. Kurle, C. Herrmann, S. Thiede: Toolbox for Increasing Resource Efficiency in the European Metal Mechanic Sector; Procedia CIRP, 61 (2017), S. 40-45

[6] International Organization for Standardization 2006; ISO 14040-Environmental management - Life Cycle Assessment - Principles and Framework

[7] European Chemicals Agency 2018; Guide on Safety data sheets and Exposure scenarios

[8] Deutsche Gesetzliche Unfallversicherung e. V. (DGUV) 2017; DGUV Regel 109-602 - Branche Galvanik

[9] W. Fransman, M. van Tongeren, J. Cherrie, M. Tischer, T. Schneider, J. Schinkel, H. Kromhout, N. Warren, H. Goede, E. Tielemans: Advanced Reach Tool (ART): Development of the Mechanistic Model;The Annals of occupational hygiene, 55 (2011) S. 957-979; DOI: 10.1093/annhyg/mer083

[10] E. Tielemans, N. Warren, W. Fransman, M. van Tongeren, K. Mcnally, M. Tischer, P. Ritchie, H. Kromhout, J. Schinkel, T. Schneider: Advanced REACH Tool (ART): Overview of Version 1.0 and Research Needs; The Annals of Occupational Hygiene, Volume 55, Issue 9 (2011)

[11] ART Consortium: The Advanced Reach Tool; https://www.advancedreachtool.com, abgerufen am 18.07.2020.

[12] Ausschuss für Gefahrstoffe (AGS): Technische Regeln für Gefahrstoffe - Tätigkeiten mit krebserzeugenden Metallen und ihren Verbindungen - TRGS 561, 2017

[13] Europäische Chemikalienagentur (ECHA): The European Union System for the Evaluation of Substances, aktuelle Version 2.1.2, 2018; https://ec.europa.eu/jrc/en/scientific-tool/european-union-

system-evaluation-substances

[14] Bundesinstitut für Risikobewertung (BfG): Risikobewertung durch das BfR, 2018; https://www.bfr.bund.de/de/risikobewertung_durch_das_bfr-1799.html

[15] Entwicklung einer Produktionstechnik zur sicheren und effizienten Großserienbeschichtung hochfester Verbindungselemente für die Automobilindustrie („Galvanik 4.0“), ZIM Projekt (2016–2018)