Die Analyse von Prozessdaten einschließlich Energie- und Stoffströmen ist für heutige Unternehmen essenziell, um umweltfreundlich und kostengünstig produzieren zu können. Dazu wurden eine Methodik und ein Software-Tool entwickelt, in dem Ressourceneffizienzanalysen (für einen nachhaltigen Einsatz von Roh-, Hilfs-, Betriebsstoffen und Energie) sowie Chemikalienmanagement (mit dem Ziel einer minimalen Belastung und Risiken für Umwelt und Mensch) für Unternehmen der Oberflächentechnik gemeinsam durchgeführt werden können. Im zweiten Teil des Beitrags werden die Details der durchgeführten Entwicklungen aufgezeigt. Dazu wird zunächst auf die bisher anzutreffenden Schwierigkeiten bei der Datenlage und die möglichen Rückgriffe auf vorhandenes Material wie BREF oder TRGS eingegangen. Umfangreiche Neuerungen ergeben sich durch den Aufbau von Simulationsmodellen mit Rückgriff auf bereits geleistete Entwicklungen zur Abschätzung von Gefährdungen, beispielsweise durch Chromtrioxid beim galvanischen Verchromen. Im Rahmen dieser Betrachtungen spielen Stoff- und Energieströme eine Rolle, die durch die Erweiterung mit Gefährdungspotenzialen eine umfassende Darstellung ergeben. Durch die Aufteilung der Betrachtungseinheiten in kleinere Segmente reduziert sich der Zeitbedarf bei der Durchführung von Simulationen und zugleich erhöht sich die Genauigkeit der Ergebnisse.

Fortsetzung aus WOMag 1-2/2021

3 Durchgeführte Entwicklungsarbeiten und erreichte Ergebnisse

Im Folgenden werden zunächst die Durchführung des Vorhabens sowie die Projektergebnisse detailliert wiedergegeben; dabei folgt die Darstellung im Wesentlichen der Vorhabensstruktur. In den weiteren Abschnitten werden die Ergebnisse im Vergleich zur Zielstellung diskutiert und im Hinblick auf ihren ökologischen und ökonomischen Nutzen bewertet. Abschließend werden die Maßnahmen zur Verbreitung der gewonnenen Ergebnisse dargelegt.

3.1 Durchführung des Vorhabens

Die Entwicklungsarbeiten wurden in sechs Arbeitspaketen durchgeführt:

- Arbeitspaket 1: Spezifizierung und Strukturierung von Anforderungen an die zu entwickelnden Lösungen aus Unternehmensperspektive; Ermittlung von rechtlichen Rahmenbedingungen, die weitere Anforderungen an die Lösung begründen;

- Arbeitspaket 2: Methoden- und Softwareentwicklung für eine Kombination von Ressourceneffizienzanalyse und Chemikalienmanagement; Gesamtmethodik, die beide Themenkomplexe in beschriebener Weise synergetisch verknüpft. Als Ergebnis dieses zentralen Arbeitspakets steht neben der entwickelten Methodik ein für kleine und mittlere Unternehmen (KMU) geeignetes, modulares Softwaretool für die ganzheitliche Datenhaltung, Modellbildung, Simulation und Bewertung zur Verfügung;

- Arbeitspaket 3: Erhebung von Unternehmensdaten bei assoziierten Anwendungspartnern (u. a. Produktionsdaten, Prozessdaten, Stoffstromdaten, Arbeitsszenarien); die Daten flossen in die Entwicklung des Tools sowie in die zugrundeliegenden Modelle (z. B. empirische Emissions-/Expositionsmodelle) ein. Außerdem dienten sie als Grundlage für die Modellierung spezifischer Detailmodelle für Prozessketten der assoziierten Unternehmen;

- Arbeitspaket 4: Modellierung einer spezifischen Prozesskette und Parametrierung unter Einbeziehung der in Arbeitspaket 3 erhobenen Daten;

- Arbeitspaket 5: Bewertung von realen und alternativen Produktionsszenarien für die Untersuchung von alternativen Handlungsmöglichkeiten;

- Arbeitspaket 6: Ergebnistransfer; Verallgemeinerung der gewonnen Erkenntnisse und Untersuchung der Übertragbarkeit auf andere Anwendungsfälle.

Nachfolgend werden die Arbeiten und Ergebnisse je Arbeitspaket ausführlich erläutert.

3.2 Arbeitspaket 1: Spezifizierung und Strukturierung von Anforderungen

Die Unternehmen der Oberflächentechnik sind überwiegend kleine und mittlere Betriebe. Sie reagieren auf Anforderungen der Kunden und der Behörden mit Standardprozeduren, wobei die Abwägung von Aufwand und Nutzen im Vordergrund steht. Für eine geeignete Planung von Maßnahmen, beispielsweise geforderte Innovationen oder die Erfüllung von Auflagen, sind dabei verstärkt Kenntnisse über die durch diese Maßnahmen zu erwartenden Ergebnisse notwendig; sie können zuverlässig jedoch nur durch anspruchsvolle Simulationsverfahren generiert werden. Insbesondere im Hinblick auf die im vorliegenden Projekt betrachteten Themenfelder gibt es bisher folgende wesentliche Hemmschwellen:

- Datenanalyse Ressourceneffizienz:

- Die spezifischen Ressourcendaten liegen nicht vor. Dies ist häufig darauf zurückzuführen, dass die einflussnehmenden produktionstechnischen Parameter nicht eindeutig definiert sind;

- Die Folgen von möglichen Umstellungen lassen sich nur bedingt planen. Da sich die Betriebe Fehlumstellungen nicht leisten können, wird häufig auf vielversprechende Innnovationen verzichtet;

- Datenanalyse Risiko- und Umweltmanagement:

- Viele Bewertungen des Risikos beruhen auf alten und hohen Daten;

- Der Abgleich zwischen den Analyseverfahren ist nicht ausreichend. Dies ist darauf zurückzuführen, dass die einflussnehmenden Parameter nicht eindeutig definiert sind;

- Die Konsequenzen von Umstellungen sind oftmals nicht absehbar. Deshalb sind Betriebe häufig sehr zurückhaltend bei Neuinvestitionen, wenn diese nicht gleichzeitig einen wirtschaftlichen Gewinn versprechen;

- Mögliche technische Veränderungen durch Best Practice Beispiele:

- Mögliche technische Veränderungen beruhen wesentlich auf Zusammenstellungen von Best Practice Beispielen. Diese sind jedoch sehr allgemein gehalten und können die spezifischen Bedingungen der Betriebe nur bedingt abbilden;

- Gleichzeitig sind die Beispiele zur allgemeinen Bewertung geeignet. Eine Nutzung für die Betriebe scheitert häufig daran, dass die technischen Parameter zur erfolgreichen Umstellung nicht eindeutig bekannt sind;

- Allerdings stehen spezifische Modellierungen für Spezialfälle wie Chemikalienmanagement oder Luftströmungen zur Verfügung. Diese sind aber nur bedingt kombinierbar, da sie auf unterschiedlichen Parametern beruhen;

- Einflussgrößen Arbeitsschutz (TRGS) und Umweltschutz (BREF):

- BREF (Best Available Technique Reference Documents) – Die Basis der IVU-Richtlinie (Richtlinie 96/61EG) hat insgesamt eine nachhaltige Produktion mit einem hohen Schutzniveau für die Umwelt zum Ziel. Die entwickelten Dokumente verbinden bereits die Techniken und Anlagenarten mit Umwelteinflüssen. Es werden Techniken unter Berücksichtigung des Kosten/Nutzen-Verhältnisses der Anwendung beziehungsweise den Bedingungen des betreffenden industriellen Sektors wirtschaftlich und technisch definiert, die unter vertretbaren Verhältnissen angewendet und damit als Standard bezeichnet werden können. Es sind Techniken, die am wirksamsten zur Erreichung eines allgemein hohen Schutzniveaus für die Umwelt insgesamt geeignet sind;

- Arbeitsschutz nach TRGS (Technische Regeln für Gefahrstoffe) – Ähnlich wie die BREF für den Umweltschutz definieren die TRGS technische Maßnahmen hinsichtlich des Arbeitsschutzes für Mitarbeiter. Hier liegen teilweise sehr detaillierte Vorschläge vor, die allerdings häufig nicht auf Messungen beziehungsweise physikalischen Parametern beruhen sondern auf Erfahrungen von Experten. Da diese auch sehr umfangreich sind (Tab. 1), ist eine Nutzung durch die Betriebe nur bedingt möglich. Das daraus resultierende Ziel ist in Abbildung 2 zusammengefasst.

Abb. 2: Schematische Verbindung der technischen Parameter mit den Risikowerten

Unter Nutzung der vorhandenen Informationen zu den Auswirkungen der technischen Maßnahmen können Bedingungen und Szenarien definiert werden, welche die Auswirkungen einer Installation bei den Betrieben beschreiben können. Durch gezielte Modifikation können die physikalischen und produktionstechnischen Parameter in dem resultierenden Kennfeld modelliert und die besten technischen Maßnahmen definiert werden. Dafür sind folgende Kernpunkte zu berücksichtigen:

- Kombination: Verbindung von Gefährdungs- / Arbeitsschutzansatz (TRGS) und Umweltschutzansatz (BREF); insbesondere der Ansatz der Bewertung von Best-

Practice-Techniken ist hilfreich und sollte intensiviert werden; - Entwicklung von Szenarien zur Modellierung: Bewertungsmaßstäbe der Grenzwerte/Beurteilungswerte aufgrund der geringen Konzentrationen nicht als fester Wert, sondern als Bereich verwenden, der durch die Messbedingungen dargestellt wird. Hierdurch werden nicht Einzelwerte, sondern Entwicklungen und Abhängigkeiten in den Vordergrund gestellt.

- Technische Machbarkeit: Die technischen Bedingungen in den Vordergrund stellen, wozu die Messbedingungen angepasst werden sollten;

- Vergleichbarkeit: Durchführung von langfristigen Messkampagnen. Hierzu könnten regelmäßige Monitoring-Programme genutzt werden, welche auf den von den Betrieben sowieso durchzuführenden Untersuchungen basieren;

- Relevante Werte: Die Zugriffsmöglichkeiten auf die relevanten Werte begrenzen, die durch die Szenarien definiert sind.

Weiterhin sind für eine erfolgreiche Umsetzung in den Betrieben folgende Aspekte zu berücksichtigen:

- Konkretisierung der erforderlichen Arbeitsprozesse

- Bewertung des Risikos der Arbeitsszenarien durch technische Best-Practice-Vergleiche, ein gemeinsames Monitoring sowie den Abgleich mit anderen Betrieben

- Technische Modifikationen durch Konkretisierung der Leitlinien, beispielsweise der DGUV (Deutsche Gesetzliche Unfallversicherung)

- Im europäischen Kontext: Abgleich der Messbedingungen und Bewertungsmaßstäbe

- Mittelfristig ist die Nutzung von vergleichbaren Kriterien zur Innovation (REACh: Substanzsubstitution oder technologische Substitution) sowie die Durchführung von Compliance Checks gemeinsam mit den direkten Kunden anzustreben.

Abbildung 3 stellt die Verbindung der erarbeiteten Ansätze dar. Zwingend ist die Harmonisierung der relevanten Parameter durch ein IT-Modell. Dieses muss zum einen eine Modellierung der Abhängigkeiten und zum anderen eine einfache visuelle Bewertung der Auswirkungen möglicher Maßnahmen erlauben.

Abb. 3: Bedingungen zur Analyse und Bewertung der Auswirkungen von technischen Maßnahmen

Der kombinierte Ansatz zur gemeinsamen Optimierung von Umwelt- und Arbeitsschutz stellt somit erhebliche Anforderungen an die Datenerfassung und -auswertung:

- Zunehmende Digitalisierung bei der Erfassung von Prozessdaten entlang der gesamten Wertschöpfungskette; daraus Entwicklung von Szenarien und Bildung von Kennfeldern;

- Aus der Analyse der Prozessdaten muss eine gezieltere Beschreibung der Expositionsrisikoszenarien möglich sein;

- Das IT-Verfahren erfordert eine effiziente Verarbeitung von großen Datenmengen.

3.2.1 Anwendungspotenziale

und weitere Anforderungen

Der Nutzen durch die Kombination von Ressourceneffizienzanalysen (Ziel: nachhaltige Nutzung von Roh-, Hilfs- und Betriebsstoffen sowie Energie) und Chemikalienmanagement (Ziel: minimale Belastung und Risiken für die Umwelt und den Menschen) muss dem Aufwand angemessen sein.

Synergien bestehen bei der Datenerhebung, der Modellierung und der Auswertung; beide Arten von Analysen basieren auf einer umfassenden Erfassung von produktionsbezogenen Daten sowie der Abstraktion des realen Systems in ein digitales Modell. Wichtig war hierbei auch die Gewährleistung folgender Bedingungen:

- Möglichst einfache Datenerfassung und weitgehende Nutzung von Daten, die in vielen Betrieben bereits regelmäßig erfasst werden

- Breite Anwendbarkeit in der Oberflächentechnik, das heißt möglichst weitgehende Nutzung von allgemeingültigen Prozessmerkmalen

- Eindeutige funktionale Zusammenhänge zwischen erfassten Daten und Parametrierung für Ressourcenoptimierung einerseits und Chemikalienmanagement andererseits.

Basierend auf den Erfahrungen aus der Diskussion über Chrom(VI)technologien können schließlich sowohl Risikomanagement als auch Innovationsprozesse mit geeigneten Expositionsszenarien entwickelt werden.

Vor diesem Hintergrund wurden gemeinsam mit den assoziierten Anwendungspartnern und weiteren Mitgliedern des Vecco e. V. drei voneinander abgrenzbare, relevante Anforderungen an ein Werkzeug zur Optimierung der Ressourceneffizienz und des Chemikalienmanagements ermittelt, und zwar zunächst für jede dieser Funktionalitäten unabhängig von der geplanten Verknüpfung.

- Anforderungen an die die Optimierung der Ressourceneffizienz aus Unternehmenssicht:

- Aufdeckung von Einsparpotenzialen

- Energieeinsparung durch eine Reduzierung der Abwärme mit spezieller Betrachtung der Reduzierung von Verdunstungsverlusten, der Wärmeisolierung sowie der Nutzung von Abwärme in der Abluft. Des Weiteren besteht Einsparpotenzial durch die Einführung von energieeffizienten Prozessen, vor allem beim Warentransport, den eingesetzten Gleichrichtern oder den verwendeten Elektrolyten;

- Materialeinsparungen durch Reduzierung der anfallenden Abfälle, Reduzierung der Neuansätze für Prozesslösungen durch das Überwachen der Elektrolytparameter sowie Reduzierung von Abwasser durch die Rückführung von ausgeschleppten Prozesslösungen, Reduzierung der Menge des erforderlichen Spülwassers und Mehrfachnutzung von Spülwasser;

- Anforderungen an das Chemikalienmanagement aus Unternehmenssicht:

- Anpassung der Ausgangsdaten für die Toxizitätsbestimmung bei geänderten rechtlichen Einstufungen von einzelnen Stoffen;

- Schnelle Bestimmung der Änderung der Toxizität bei unterschiedlichen Zusammensetzungen und Konzentrationen der Prozesselektrolyte;

- Rechtskonformität bezüglich REACh und GHS (Globally Harmonised System);

- Basis für die Unterrichtung der Mitarbeiter über den Umgang mit Gefahrstoffen aufgrund geänderter Einstufungen.

Weiterhin wurden Kernanforderungen für die Umsetzung in ein integriertes Optimierungstool (bestehend aus Planungs- und Bewertungs-Tool) definiert:

- Eignung für den Beratungseinsatz durch die eiffo eG

- Parametrierung in Excel + Simulation/Visualisierung in Anylogic

- Parametrierbare generische Linie, die repräsentativ für die Galvanotechnikbranche

- Integration einer Bewertung der Ressourceneffizienz und des Chemikalienmanagements.

Als weiterer wesentlicher Arbeitsschritt wurden anschließend geeignete Parameter und entsprechende Datenquellen identifiziert, die für beide Optimierungsaufgaben aussagekräftige Analysen ermöglichen. Die analysierten Zusammenhänge zwischen Prozessparametern und Optimierungszielen wurden zur Übersichtlichkeit graphisch erfasst, wie in Abbildung 4 dargestellt (bereinigt um nicht relevante Zusammenhänge, wie z. B. Parameter mit geringem Einfluss oder nur für Sonderfälle relevant).

Abb. 4: Identifikation von gemeinsamen Parametern und Datenquellen für Ressourceneffizienzanalyse und Chemikalienmanagement

Abb. 5: Detaillierte Übersicht zu Optimierungszielen, entsprechenden Parametern und jeweiligen Datenquellen für integrierte Ressourceneffizienzanalyse und Chemikalienmanagement

Abschließend wurden die aufgeschlüsselten Optimierungsziele für die integrierte Ressourceneffizienzanalyse und das Chemikalienmanagement sowie die dazu festgelegten Parameter mit den jeweiligen Datenquellen in einer detaillierten Übersicht zusammengestellt (Abb. 5). Ausgehend von den technischen Parametern als Einflussfaktoren zur Bestimmung der Ressourceneffizienz und der Risikoanalyse werden für die einzelnen Einflussgrößen (z. B. Gebäude oder Anlage) die Wirkungen dargestellt.

Die Messungen für Ressourceneffizienz und Risikoanalyse erfolgen dabei bei möglichst gleichen Umgebungsbedingungen. Das Problem bei den Messungen besteht darin, dass die Risikoanalyse durch Kurzzeitmessungen erfolgen kann, die Ressourceneffizienzanalyse aufgrund der langsamen Veränderung der Parameter aber auf Messungen in einem längeren Zeitraum (Woche) zurückgreifen muss.

3.3 Arbeitspaket 2: Methoden- und Softwareentwicklung

3.3.1 Gesamtmethodik basierend auf Anforderungskatalog

Auf Basis der Anforderungen aus dem Arbeitspaket 1 galt es, die Gesamtmethodik zur Methoden- und Softwareentwicklung für eine Kombination von Ressourceneffizienzanalyse und Chemikalienmanagement zu entwickeln. Diese muss hinreichend generisch aufgestellt sein, um eine einfache Anpassung an zukünftige Betriebe zu ermöglichen und zugleich spezifisch genug sein, um die Anwendungsfälle mit einer ausreichenden Genauigkeit abzubilden (Abb. 6).

Abb. 6: Verortung der zu entwickelnden Softwareumgebung

Abb. 7: Vereinfachte Darstellung der entwickelten Gesamtmethodik

Die Gesamtmethodik wird später detailliert dargestellt, ist aber vereinfacht Abbildung 7 zu entnehmen. Aus der Anlage heraus werden betriebs- und szenariospezifische Daten erfasst. Parallel erfolgt eine Anbindung an Umweltdatenbanken, um entsprechende Umweltwirkungsindikatoren in die Simulation und anschließende Bewertung einfließen zu lassen.

Eine direkte Anbindung von Tools aus dem Bereich Risikomanagement, zum Beispiel das ART Tool oder EUSES, ist nicht sinnvoll möglich; daher wurde die Möglichkeit geschaffen, Surrogatmodelle aus diesen zu erzeugen. Diese können anschließend direkt in der Simulation zur Berechnung genutzt werden. Kern des Ansatzes ist die dynamische agentenbasierte Simulation, welche sowohl die entsprechenden Energie- und Stoffströme als auch die Risikosituation berechnet. Die Ergebnisse der Simulation können in einem integrierten Auswertungsmodul hinsichtlich der Umweltwirkungen, der Risikosituation und finanziellen Aspekten ausgewertet werden. Parallel ist auch eine direkte Visualisierung aus der Simulationsumgebung heraus möglich.

Zur möglichst einfachen generischen Datenerfassung wird das Datenmodul in Excel bereitgestellt, welches für Anwender aus dem Fachbereich weitestgehend selbsterklärend ist. Falls spezifischere Fälle abgebildet werden sollen, ist eine direkt Anpassung in der Anylogic-Softwareumgebung möglich. Diese erfordert jedoch vertiefte Kenntnisse im Bereich der Simulation, um auch die Wechselwirkungen zwischen den einzelnen Modulen entsprechend zu berücksichtigen.

Die zu entwickelnde Simulationsumgebung wurde mit Hilfe der Programme Excel und Anylogic realisiert. Die Kombination aus einer statischen Modellierung in Excel und einer dynamischen Modellierung in Anylogic soll eine einfache und effiziente Parametrierbarkeit gewährleisten, um spezifische Anwendungsfälle möglichst gut abzubilden (Abb. 6). Der Fokus beim Abstraktionsgrad liegt auf der Prozesskette im Galvanobetrieb, welche sich zwischen detaillierten Prozessbetrachtungen und einer betriebsübergreifenden Betrachtung der gesamten Wertschöpfungskette einordnet. (Die zu modellierenden Elemente einer Galvaniklinie sind im Abschnitt zum Arbeitspaket 4 aufgeführt.)

3.3.2 Datenmodul zur Dokumentation

Die zuvor eingeführten Elemente einer Galvaniklinie müssen nun strukturiert erfasst und für die Simulation aufbereitet werden. Das entwickelte Datenerfassungsmodul auf Basis von Excel ermöglicht eine strukturierte Erfassung aller benötigten Daten aus dem Betrieb und dient als unmittelbare Schnittstelle zum dynamischen Simulationsmodell. Sowohl die Daten für die Ressourceneffizienzanalyse als auch die Daten für die Risikobetrachtungen können mit einem gemeinsamen Modul erfasst werden.

Das Datenerfassungsmodul dient einem generischen dynamischen Stoffstrommodell, welches dem Aufbau der meisten galvanotechnischen Anlagen sehr nahekommt. Falls eine spezifischere Modellierung erforderlich ist, können die Daten ebenfalls mit dem Datenerfassungsmodul erfasst werden, jedoch sind dann gegebenenfalls Anpassungen in dem Simulationsmodul erforderlich.

Das Datenerfassungsmodul teilt sich in die folgenden Bereiche auf:

- Produkt- und Produktionsprogramm

- Anlage und Gleichrichter

- Prozessmedien

- Mitarbeiter und Tätigkeiten

- Tätigkeiten/Surrogatmodelle für Tätigkeiten

- Gebäude und Raumluft

- evtl. Konstanten für das Simulationsmodell

Abbildung 8 zeigt einen Ausschnitt aus dem Datenerfassungsmodul. Die gelb hinterlegten Felder sind vom Anwender auszufüllen, währen die grauen Felder konstant sind beziehungsweise vom Datenerfassungsmodul berechnet werden. Die Berechnung ergibt vorab einzelne ausgewählte statische Kenngrößen, um den Anwender beim Ausfüllen zu unterstützen und stellt diese anschließend auch der dynamischen Simulationsumgebung bereit.

Abb. 8: Ausschnitt aus einem Datenerfassungsmodul für das Produkt mit dem Produktionsprogramm

3.3.3 Simulationsmodul und Visualisierung

Kern der dynamischen Simulationsumgebung ist eine Energie- und Stoffstrommodellierung der gesamten Galvaniklinie. Eine einfache statische Energie- und Stoffstrommodellierung würde jedoch nur sehr unzureichend die dynamischen Abhängigkeiten und Wechselwirkungen in der Galvanoprozesskette berücksichtigen. Daher wurde ein agentenbasierter dynamischer Simulationsansatz gewählt, um diesem Aspekt besser gerecht zu werden. In einer agentenbasierten Simulation werden die einzelnen Elemente der Galvanoprozesskette als einzelne Agenten/Module abgebildet (Abb. 9), welche zunächst für sich unabhängig ihre Energie- und Stoffströme berechnen. Die Agenten stehen jedoch untereinander im Kontakt und können so auch die dynamischen Abhängigkeiten und Wechselwirkungen abbilden. Zusätzlich gibt es eine übergeordnete Modellebene, welche globale Aktivitäten und Kennzahlen abbildet.

Abb. 9: Einzelmodelle aus der Simulation

Der Agententyp Produkt (Abb. 9) stellt das zu beschichtende Produkt dar und enthält die Produkteigenschaften wie Oberfläche, Volumen, Gewicht, Material oder Abtropfverhalten. Diese Eigenschaften sind erforderlich, um den Energiebedarf und die Ausschleppung bestimmter Produkte zu berechnen. Warenträger (WT) werden mit einer definierten Anzahl von Produkten gefüllt und dienen zum Transport der Produkte zu verschiedenen Becken. Verfahrwagen (VFW) transportieren die Träger zwischen den Becken. Der Betriebsbereich von Verfahrwagen ist eingeschränkt und enthält ein zustandsbasiertes Modell, mit dem auch der Energiebedarf modelliert werden kann.

Die Agenten Becken repräsentieren die Fluidtanks zum Aufbau der Beschichtungsprozesskette. Wiederum repräsentiert ein zustandsbasiertes Modell die aktuelle Situation (leer, besetzt, in Bearbeitung und wartet auf RMH) und ist die Grundlage für das Energiemodell des Agenten Becken. In diesem Agent wird der Energiebedarf lokaler Energieverbraucher modelliert, beispielsweise die Antriebe zum Drehen der Warenträger während des Beschichtens oder Gleichrichter für den Galvanisierprozess. Becken können mit einer Flüssigkeit gefüllt werden oder leer bleiben, wenn ein Tank als Speicher für Warenträger verwendet wird. Es ist möglich, eine Flüssigkeit für mehrere Becken zu verwenden, wenn die Becken mit einem Rohrleitungssystem verbunden sind. Zusätzliche Peripherie kann an die Fluide (z. B. bei Umwälzpumpen für mehrere Behälter), an mehrere Becken (z. B. bei zustandsgesteuerten Abluftsystemen) oder abhängig von Faktoren außerhalb der Prozesskette (z. B. bei Kühleinheiten für Steuerungssysteme) angegliedert sein.

Der Agententyp Auftrag enthält alle relevanten Informationen, um ein Produkt durch die Prozesskette für die Beschichtung zu führen, wie zum Beispiel Prozessschritte, Prozesszeiten und Prozessparameter. Diese Informationen bilden die Grundlage für einen Simulationslauf für den jeweiligen Agententyp. Der Arbeiter repräsentiert Personen, die innerhalb der Beschichtungslinie arbeiten. Jeder Mitarbeiter hat eine bestimmte Aufgabenreihenfolge, die sich auf Arbeitsschutzdaten bezieht. Bei Verchromungslinien stehen die Luftemissionen mit Chrom(VI)verbindungen im Fokus der Arbeitsschutzbehörden und sollten überwacht werden

3.3.4 Surrogatmodelle für Risikobewertung durch Chemikalienexposition

Die Prozesskettensimulation bildet die gesamte Galvanoprozesskette im Betrieb ab und ermöglicht eine Berechnung der Energie- und Stoffströme. Für weitergehende Betrachtungen, wie zum Beispiel eine Einschätzung der Risikosituation durch Chemikalienexpositionen, ist die Einbeziehung weiterer Detailmodelle erforderlich. Daher wurde in der Simulation die Möglichkeit, vereinfachte Surrogatmodelle von Detailmodellen zu hinterlegen, integriert. Vorteil dieses Ansatzes ist, dass sich Surrogatmodelle vollständig in die Simulationsumgebung integrieren lassen und es somit nicht zu zeitlichen Verzögerungen aufgrund unterschiedlicher Simulationslaufzeiten oder weiteren Abhängigkeiten kommt.

Das Advanced Reach Tool 1.5 ermöglicht eine modellbasierte Bewertung für verschiedene einzelne Arbeitsszenarien und eine parameterabhängige Risikobewertung (Abb. 10). Dies soll genutzt werden, um das Risiko der Mitarbeiter durch eine inhalative Belastung zu quantifizieren in Abhängigkeit von dem tatsächlichen Geschehen in der Galvanoprozesskette. Eine direkte Anbindung des Advanced Reach Tools 1.5 über eine direkte Schnittstelle ist allerdings aufgrund der völlig anderen Grundkonzeption als Online-Tool nicht sinnvoll möglich. Zudem wäre hier ein weitergehender Zugriff auf das Tool notwendig gewesen, welcher im Rahmen des Projekts nicht gegeben war. Daher wurde das Advanced Reach Tool genutzt, um parameterabhängige Surrogatmodelle zu entwickeln, die in die Simulationsumgebung eingebunden werden.

Beispielhaft wird im Folgenden für Tätigkeiten direkt an Wirkbädern mit Chromtrioxid die Berechnung der Expositionsbelastung mittels Surrogatmodell vorgestellt. In Abhängigkeit davon, ob das Fluid im Becken bewegt wurde, der Oberflächen der Becken und der Chromtrioxidkonzentration im Becken wurden lineare Surrogatmodelle für einzelne Arbeitsszenarien entwickelt (Abb. 11).

Abb. 10: Parameterabhängige Fallunterscheidung zur Surrogatmodellauswahl

Abb. 11: Lineare Surrogatmodelle in Abhängigkeit von Beckengröße und Fluidbewegung

3.3.5 Visualisierung

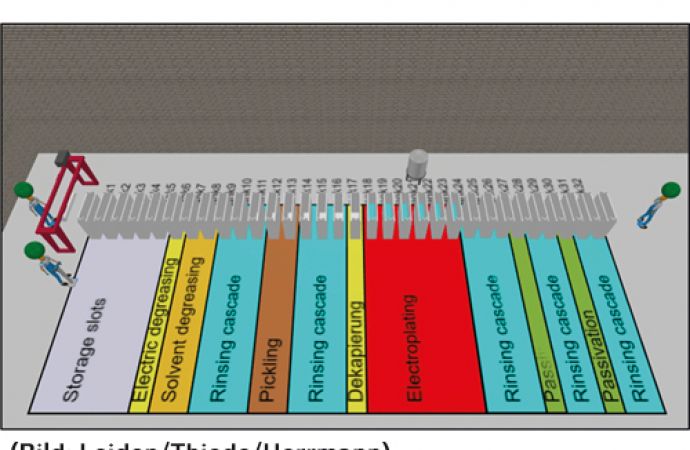

Das dynamische Stoffstrommodell ermöglicht eine direkte 3D-Visualisierung innerhalb der Java-basierten Anylogic-Umgebung. Die 3D-Visualisierung ermöglicht eine einfache Kontrolle des Ablaufgeschehens und kann sowohl in Echtzeit als auch schneller (in Abhängigkeit von der Rechenleistung des ausführenden Rechners) laufen. Abbildung 12 zeigt einen Überblick über die generische Linie.

Abb. 12: Überblick über die Visualisierung einer Galvaniklinie [19]

Abb. 13: 3D-Visualisierung einzelner Arbeitsplätze mit Anzeige der Mitarbeiterbelastung [19]

Um die Belastung der einzelnen Mitarbeiter anzuzeigen, befinden sich eingefärbte Kugeln über den Köpfen der Mitarbeiter, deren Farbe von ihrer aktuellen Belastung durch gefährdende Aerosole abhängt (Abb. 12 und 13): Grün steht für eine unkritische Belastung deutlich unterhalb der Grenzwerte; Gelb zeigt eine Belastung nahe dem Grenzwert an, welcher in der Praxis durch Modellabweichungen unter Umständen schon leicht überschritten werden kann; Rot hingegen weist auf eine klare Grenzwertüberschreitung hin und erfordert im Sinne des Risikomanagements ein Eingreifen.

Eine weitere integrierte 2D-Visualisierungsmöglichkeit ist die Shopfloor Heatmap (Abb. 14). Hier werden die Wege der Arbeiter dargestellt und Bereiche, in denen sich besonders viele Mitarbeiter aufhalten, erscheinen dementsprechend rot. Es erfolgt hier jedoch noch keine Verbindung zu den Expositionsdaten, sodass für diese Visualisierung weitere Beurteilungsansätze benötigt werden.

Abb. 14: Shopfloor Heatmap für Mitarbeiterwege und -verteilung im Produktionsbereich [19]

3.3.6 Bewertungsmodul für integrierte Umwelt-, Kosten-, und Risikobewertung

Zur Umweltbewertung wird das grundsätzliche methodische Vorgehen aus der Ökobilanzierung angewendet [11]. Die einzelnen Teilschritte sind in Abbildung 15 dargestellt. Die Festlegung des Ziels und des Untersuchungsrahmens fand bereits in den vorherigen Arbeitspaketen statt und ergibt sich aus dem Projektkontext.

Abb. 15: Ökobilanzierung nach DIN EN ISO 14040

Durch den Fokus auf einzelne Betriebe werden die Bilanzgrenzen auf eine Gate-to-Gate-Betrachtung festgelegt. Die funktionelle Einheit ergibt sich aus dem zu beschichtenden Teilespektrum und kann sowohl auf ein Teil beziehungsweise einen Warenträger als auch auf ein bestimmtes Produktionsprogramm gelegt werden. Ferner sind Teilbetrachtungen möglich, welche sich zum Beispiel auf einzelne Aggregate wie die Ablufteinrichtung der Anlage beziehen.

Das dynamische Simulationsmodell dient als Sachbilanzierungsmodell, welches die Stoff- und Energieströme in der Anlage abbildet. Die in diesem Modell ermittelten Energie- und Stoffströme werden mit ausgewählten Wirkungsindikatoren einzelnen Wirkungskategorien zugeordnet. Bei globalen Wirkungskategorien ist eine direkte Verknüpfung mit Werten aus Datenbanken wie der Ecoinvent-Datenbank möglich und sinnvoll. Ein prominentes Beispiel ist das globale Erderwärmungspotential, welches so mit hoher Zuverlässigkeit abgeschätzt werden kann. Lokale Umweltwirkungen durch den Eintrag von Chemikalien in die direkte Umwelt lassen sich deutlich schlechter abbilden, da hierzu bislang die Datenbasis nicht ausreichend war. Durch die Verbindung mit dem Chemikalienmanagement stehen jedoch nun auch Daten zu den Chemikalienaerosolen zur Verfügung, sodass die Wirkungen auf die Mitarbeiter konkretisiert werden können.

Für die Kostenbewertung kann wieder das Stoffstrommodell genutzt und für die einzelnen Stoffströme können spezifische Kosten hinterlegt werden. Das Vorgehen hierzu erfolgt analog zur Ökobilanzierung, sodass eine hohe Vergleichbarkeit gegeben ist.

Die Risikobewertung findet innerhalb der gleichen dynamischen Stoffstrombilanzierung statt. Die Aerosolbelastungen können für einzelne Mitarbeiter ausgegeben werden oder auch für bestimmte Tätigkeiten und Bereiche in dem Produktionsbetrieb.

Dadurch, dass alle drei Bewertungen im Rahmen einer Gesamtmodellierung erfolgen, lassen sich die Ergebnisse direkt vergleichen und integriert betrachten.

-wird fortgesetzt-

Literatur

[11] International Organization for Standardization 2006; ISO 14040 - Environmental management - Life Cycle Assessment - Principles and Framework

[19] A. Leiden, S. Thiede, C. Herrmann: Agent-Based Simulation for Multi-Criterial Planning and Control of Automated Electroplating Lines; in: 18. ASIM Fachtagung Simulation in Produktion und Logistik, Chemnitz, Verlag Wissenschaftliche Scripten, Auerbach (2019), S. 111–120