Das 21. Werkstofftechnische Kolloquium WTK an der Technischen Universität Chemnitz am 24. März bot zahlreiche interessante Einblicke in die Entwicklung neuer Werkstoffe, zum Beispiel der Formgedächtnislegierungen, sowie den Verfahren zur Werkstoffverarbeitung, wie beispielsweise durch Anwendung additiver Fertigungstechniken oder Löten/Schweißen. Die in diesem Jahr als Online-Veranstaltung durchgeführte Tagung unterstützte darüber hinaus durch Gespräche mit den Referenten und interessierten Fachbesuchern den Transfer von Wissen aus der Forschung und Entwicklung in die Praxis. Zu einigen der Fachvorträge werden in dieser und der nächsten Ausgabe der WOMag Zusammenfassungen geboten.

Additive Fertigung

Werkzeugeinsätze aus Kunststoffen für das Spritzgießen

Für die Fertigung von Kleinserien oder Prototypen stellen additiv hergestellte Werkzeugeinsätze aus Kunststoff eine sehr interessante Alternative zu den sonst üblichen Werkzeugen aus Metall dar. Mit diesem Thema befasst sich Thomas Dörflinger, Neue Materialien Bayreuth GmbH. Diese auch als Soft-Tooling bezeichneten Werkzeuge werden durch verschiedene Verfahren wie Drucken und Gießen gefertigt. Die Herstellungskosten und die benötigten Lieferzeiten sind entsprechend geringer. Allerdings ist die Lebensdauer dieser Werkzeuge, insbesondere wenn sie aus einem Polymerwerkstoff gefertigt sind, sehr kurz, da dessen mechanische Stabilität sowie die thermische und elektrische Leitfähigkeit niedrig sind. Durch eine Metallisierung können die Lebensdauer der Werkzeuge erhöht und die Maßabweichungen der daraus hergestellten Bauteile minimiert werden.

Für die Herstellung der Werkzeuge eignen sich unter anderem das 3D-Druckverfahren Multi Jet Fusion für den Kunststoff PA 12 und Fused Deposition Molding für ABS. Als Beschichtungsmaterialien werden Zink, Aluminium und Kupfer untersucht, wobei für die verschiedenen Werkstoffkombinationen die Vorbehandlung optimiert werden musste. Je nach Schichtdicke, Oberflächenrauheit und Haftung zwischen der metallischen Beschichtung und dem Polymersubstrat ergeben sich erwartungsgemäß unterschiedliche Eigenschaften der Werkzeuge.

Eigenschaftsverbesserung von SLM-gefertigten Teilen

H. Frank, Gesellschaft für Fertigungstechnik und Entwicklung Schmalkalden e. V. (GFE), befasst sich mit der Verbesserung der Eigenschaften von additiv hergestellten Stahlteile durch Kombination von Wärmebehandlung und Hartstoffbeschichtung. Dazu wurden mittels SLM (Selective Laser Melting) hergestellte Teile aus dem Stahl 1.2709 untersucht. Die Bauteileigenschaften hängen sowohl von den Prozessparametern als auch von einer nachfolgenden Wärmebehandlung sowie einer zusätzlichen Beschichtung ab. Die Wärmebehandlung und eine Hartstoffbeschichtung führen aufgrund der angewandten Temperaturen zu Änderungen, beispielsweise bei Eigenspannungen und Festigkeit.

Die durch pulverbettbasiertes Laserstrahlschmelzen (LPBF) hergestellten Teile wurden einer Wärmebehandlung bei 490 °C über sechs Stunden unterzogen, wobei im Allgemeinen bei dem untersuchten Werkstoff höhere Temperaturen bis 850 °C angewandt werden. Anstelle der Wärmebehandlung wurden die Teile mit einer Hartstoffschicht beschichtet. Dafür wurden DLC (ta-C)-Schichten, nanostrukturierte Schichten (nACo2), sowie Oxid-Nitrid-Schichten auf Basis von Aluminium-Chrom und Titan-Kohlenstoff (AlCrON, TiCN) herangezogen. Die Abscheidung mittels PVD-Verfahren erfolgte bei Temperaturen zwischen etwa 300 °C und 550 °C, je nach Schichtart, mit Dicken zwischen 0,8 µm und 4,0 µm.

Die Analysen verschiedener Wärmebehandlungen der Werkstücke des martensitischen Stahls zeigen, dass die Wärmebehandlung für optimale Werkstückeigenschaften erforderlich ist. Die Wärmebehandlung beeinflusst nicht nur die Härte und Duktilität, sondern auch die Eigenschaften einer nachfolgenden Beschichtung. Des Weiteren zeigt sich, dass sowohl die Aufbaurichtung als auch die Wärmebehandlung einen Einfluss auf die mechanischen Eigenschaften additiv hergestellter Bauteile haben. Nach der Wärmebehandlung wird die Härte von 32 HRC bis 36 HRC auf Werte von 51 HRC bis 52 HRC erhöht, während die Aufbaurichtung dann keinen signifikanten Einfluss auf diese Eigenschaften hat.

Härte der Beschichtung (links) und Verschleiß (rechts) von Bauteilen nach unterschiedlichen Wärmebehandlungen und nach Arbeitsrichtung beim 3D-Druck (Bild: H. Fank [1])

Wenn die übliche Wärmebehandlung für das Material 1.2709 durch eine PVD-Beschichtung ersetzt wird, kann eine vergleichbare Härte erreicht werden, soweit eine Abscheidetemperatur von etwa 480 °C gewährleistet ist. Die Kombination von Wärmebehandlung und Beschichtungsabscheidung ermöglicht es, ähnliche Mikrostrukturen einzustellen, aber auch die Verschleißfestigkeit der beschichteten Werkstücke zu verbessern. Mit diesen Eigenschaften können Anwendungsbereiche verwendet werden, die mit herkömmlich hergestellten Bauteilen vergleichbar sind.

Eisen-Silber-Werkstoffe für Implantate

Implantate werden in der Medizintechnik in unterschiedlicher Weise zur Behandlung von Krankheiten und Verletzungen eingesetzt. Häufig übernehmen sie Körperfunktionen nur für einen begrenzten Zeitraum und werden dann entfernt. Stents zur Behandlung von koronaren Herzerkrankungen verbleiben dagegen im menschlichen Organismus und können unter Umständen gesundheitliche Risiken für den Patienten zur Folge haben. Die Verwendung von im Körper auflösbaren beziehungsweise degradierbaren Implantaten kann diese Belastung reduzieren. Eisenbasierte Werkstoffe sind aufgrund guter mechanischer Eigenschaften und Biokompatibilität vielversprechend für einen Einsatz in diesem Bereich; mit deren Entwicklung unter Einsatz der additiven Fertigungstechnologie befasst sich E. Popp, Universität Paderborn. Insbesondere hochmanganhaltige Stähle mit fein verteilten Silberphasen könnten zur Anpassung der Degradation und Erzielung eines antibakteriellen Effekts eingesetzt werden.

Wünschenswert bei der Herstellung der Implantate ist eine geringe Interaktion zwischen den Schmelzen von Matrixwerkstoff und Silberlegierung, damit Legierungszusammensetzung und Eigenschaften bestehen bleiben. Das selektive Laserschmelzen ermöglicht die Verarbeitung von konventionell nicht herstellbaren Legierungen mit schmelzmetallurgisch nicht mischbaren Bestandteilen, wie Eisen und Silber. Für dieses neue Werkstoffkonzept muss die Prozessführung zur Einstellung einer angepassten Mikrostruktur hinsichtlich der Silberphasen angepasst werden. Dafür werden unterschiedliche Strategien im Herstellungsprozess durch Variation der Prozessparameter verfolgt und deren Einfluss auf die Mikrostruktur bestimmt. Im Rahmen eines DFG-Projekts wurde eine bioresorbierbare Silberlegierung entwickelt und die Verarbeitung des Werkstoffsystems Eisen-Mangan mit 5 Ma.-% Silberpulver untersucht und charakterisiert.

Legierungsmodifikation von Stahl in der additiven Fertigung

A. Tönjes vom Leibniz-Institut für Werkstofforientierte Technologien, Bremen, stellte Arbeiten zur Legierungsmodifikation von Stahl während des pulverbettbasierten Laserstrahlschmelzens mittels Suspensionen vor. Dabei ist zu berücksichtigen, dass die Herstellung von komplexen Bauteilen auf Eisenbasis durch pulverbettbasiertes Laserstrahlschmelzen (LPBF) durch eine relativ kleine Auswahl an Legierungen beschränkt ist. Die mechanischen Eigenschaften derartiger Bauteile hängen von der Legierungszusammensetzung, den gewählten Prozessparametern und dem verwendeten Pulver ab. Die Einschränkung lässt sich umgehen, indem eine lokale Veränderung der Legierungszusammensetzung vorgenommen wird. So können die mechanischen Eigenschaften wie Härte und Festigkeit innerhalb eines Bauteils lokal variiert werden.

Eine der Möglichkeiten, die jeweiligen Legierungselemente in die Schmelze einzubringen, ist die Verwendung eines flüssigen Übergangsmediums, wie beispielsweise die Zugabe von Kohlenstoff. Der eingebrachte Kohlenstoff führt zu einer Martensitbildung im Gefüge, was sich bei der Verwendung eines ferritischen Stahl mit niedrigem Kohlenstoffgehalt sichtbar machen lässt.

Formgedächtnislegierungen

Rissbildung an Nickel-Titan beim Umformen

Eine pseudoelastische Verformung von Nickel-Titan führt normalerweise zu Rissen an der Oberfläche. Das Reißen wird durch Oberflächenoxidschichten gefördert, die sich unter anderem während Wärmebehandlungen im Bereich von etwa 540 °C, wie sie zum Formsetzen minimalinvasiver Implantate erforderlich sind, bilden. Im Zusammenhang mit der fortschreitenden Miniaturisierung von minimalinvasiven Implantaten wächst die Notwendigkeit, eine mechanische Schädigung durch solche Risse zu vermeiden. Mit diesem Thema befassten sich Andreas Undisz, TU Chemnitz, und Kollegen von der Friedrich-Schiller-Universität, Jena.

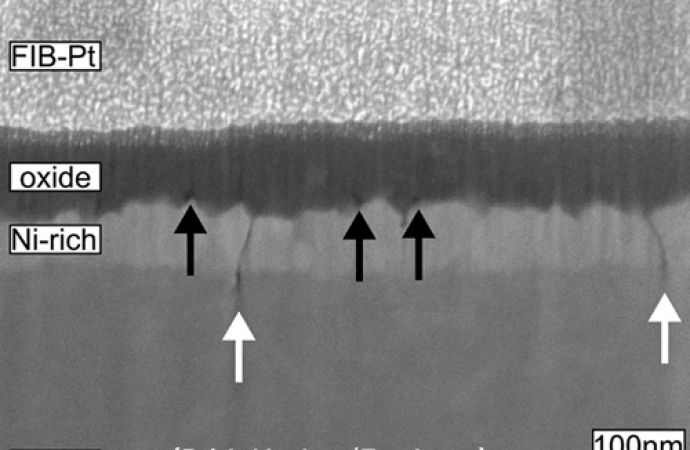

Durchgeführte Untersuchungen unter Einsatz von REM und TEM an Proben nach einem einzelnen Zyklus pseudoelastischer Verformung zeigten, dass sich Risse senkrecht zur Belastungsrichtung in der Oberflächenoxidschicht erstrecken und sich in der darunter liegenden nickelreichen Schicht zu Winkeln zwischen 90° und 45° ändern. Die Orientierung der Risse stimmt mit dem Sprödverhalten der Oberflächenoxidschicht überein. Vorhandene Poren in der Oxidschicht nahe der nickelreichen Schicht verhinderten nicht die Ausdehnung von Rissen in Richtung des Substrats. Allerdings zeigen die Risse ein Abstumpfen der Rissspitze. Die Risslänge entspricht im Wesentlichen der Dicke der Oberflächenoxidschicht und der nickelreichen Schicht. Poren bilden sich unabhängig von der Glühzeit an der Unterseite der Oxidschicht und tragen zum Abblättern von Oxidpartikeln bei, verhindern jedoch nicht die Bildung von Rissen in der nickelreichen Schicht. Die Ergebnisse liefern Daten zur Abschätzung der Rissausbreitung in entsprechenden Implantaten in der Zukunft.

Oberfläche eines Nickel-Titan-Drahts nach einer Wärmebehandlung mit sichtbaren Rissen in der Oxidschicht (schwarze Pfeile) sowie der nickelreichen Schicht (weiße Pfeile) (Bild: A. Undisz[2])

Vakuumlöten und Wärmebehandeln von Nickel-Titan

Nickel-Titan-Formgedächtnislegierungen zeigen eine temperatur- oder spannungsinduzierte diffusionsfreie Umwandlung des Kristallgitters zwischen Austenit- und Martensitphase und besitzen damit zwanzigfach höhere elastische Dehnungsraten von bis zu zehn Prozent im Vergleich zu Stahl. Daher werden diese superelastischen Legierungen häufig als Aktuatoren, Implantate oder Stents verwendet, so dass ein außerordentlich hoher Bedarf an Zuverlässigkeit und Biokompatibilität besteht. In Bezug auf das Fügen könnte das Vakuumlöten ein besonders geeignetes Verfahren sein, um verbundene Komponenten herzustellen, die ein Maximum an Pseudoelastizität bewahren.

Im Rahmen von Forschungen, deren Ergebnisse Tim Henning, TU Dormund, vorstellte, wurde gezeigt, dass der Vakuumlötprozess bei 1180 °C unter Verwendung von reinem Niob gut in ein Lösungsglühen und eine Formglühwärmebehandlung in einem einzigen Ofenlauf integriert werden kann. Dies führte zu einem deutlichen Spannungsplateau bei etwa 285 MPa mit einer nahezu R-Phasen-freien Umwandlung von Nickel-Titan, was einer Erhöhung von annähernd 15 Prozent entspricht.

Lötzone einer Lötung mit 1180 °C, 6 min, bei Verwendung von reinem Niob als Füllmaterial (Bild: T. Henning[3])

Darüber hinaus führt das Vakuumlöten von Nickel-Titan mit reinem Niob zu qualitativ hochwertigen und stabilen Verbindungen. Weiterhin wurde nachgewiesen, dass der Anteil der superelastischen und proeutektischen Nickel-Titan-Niob-Phase mit der Verweilzeit signifikant ansteigt. Für eine gelötete Probe mit einer Verweilzeit von sechs Minuten wurde eine Zugfestigkeit von 1022 MPa erreicht. Der Bruch befand sich in der eutektischen Phase, so dass es interessant sein wird, den Einfluss höherer Verweilzeiten auf die Zugfestigkeit und die Pseudoelastizität in Zukunft im Detail zu untersuchen. Neben dem Hartlöten mit Niob sind NbZr1, Kupfer und AuCu65 vielversprechende Hartlotlegierungen, um ein partielles pseudoelastisches Verhalten innerhalb einer Nickel-Titan / Nickel-Titan-Verbindung zu erreichen.

Löten und Schweißen

Elektrische Kontaktierung zu HVOF-Schichten durch Löten

W. Wietheger, RWTH Aachen, arbeitet an den Möglichkeiten zur elektrischen Kontaktierung von mittels Hochgeschwindigkeitsflammspritzen (HVOF) hergestellten Nickel-Chrom20-Schichten mit Hilfe der Löttechnik. Derartige, thermisch gespritzte Beschichtungen werden als Widerstandsheizung eingesetzt, um die Oberflächentemperatur von Teilen und Werkzeugen zu regeln. Für die vorgestellten Untersuchungen wurden die Spritzverfahren HVAF (High-Velocity-Air-Fuel) und APS (Atmosphärisches Plasmaspritzen) genutzt. Ein entscheidender Punkt für solche Anwendungen ist ein zuverlässiger elektrischer Kontakt mit der Stromversorgung. Eine mögliche Lösung hierfür ist das Löten von Kabeln beziehungsweise Kabelverbindern auf die Beschichtung.

|

|

Aufgelötete Stahlschraube (links) und Beispiel für die Herstellung einer Kontaktstelle durch Löten (Bild: W. Wietheger[4])

Untersucht wurde die Eignung des Vakuumlötens der Nickel-Chrom20-Haftschicht mit einer Isolationsbeschichtung aus Aluminiumoxid unter Einsatz eines eutektischen Silber-Kupfer-Füllstoffs. Eine unzureichende Benetzung des Füllstoffs auf der Spritzschicht und die bevorzugte Benetzung dieses Füllstoffs auf dem Kupferkabelstecker führten zu einer geringen Verbindungsqualität. Die mangelnde Benetzung ist auf die Bildung einer Oxidschicht auf der thermisch gespritzten Beschichtung zurückzuführen. Diese Verbindung wurde verbessert, indem die Schichtoberfläche geschliffen und das Material des Kabelverbinders geändert wurde. Kabelverbinder aus Kupfer sind für den untersuchten Fall ungeeignet, da die hervorragende Benetzbarkeit des Zusatzwerkstoffs auf Kupfer zu einem Aufwärtsfluss während des Lötprozesses und einer unzureichenden Verbindung mit der Heizungsbeschichtung führt. Das Ersetzen des Kabelsteckers durch eine Stahlschraube und der Einsatz des Füllstoffs AgCu (72 Gew.-% Ag, 28 Gew.-% Cu) verhindern dieses Phänomen.

Darüber hinaus bestätigten Messungen des elektrischen Widerstands der Heizungsbeschichtungen, dass ein elektrischer Kontakt durch Hartlöten möglich ist, ohne die Eigenschaften der Heizungsbeschichtungen wesentlich zu verändern. In zukünftigen Studien wird untersucht, ob die vorgestellte Kombination mittels Laser- oder Induktionslöten verbunden werden kann. Diese Prozesse würden eine unsachgemäße Wärmeeinwirkung der Werkzeuge in den vorgesehenen Anwendungen verhindern.

wird fortgesetzt

Literatur

[1] H. Frank et al.; IOP Conf. Ser.: Mater. Sci. 1147, 2021, 012001

[2] Freiberg et al.; IOP Conf. Ser.: Mater. Sci. 1147, 2021, 012024

[3] Tillmann et al.; IOP Conf. Ser.: Mater. Sci. 1147, 2021, 012025

[4] Bobzin et al.; IOP Conf. Ser.: Mater. Sci. 1147, 2021, 012010