Die Erreichung der politisch gesetzten Klimaschutzziele erfordert im Fahrzeugbau den zunehmenden Einsatz von leichten Werkstoffen, die sowohl im Hinblick auf Festigkeit als auch auf ihre Beständigkeit unter korrosiven Belastungen höchsten Anforderungen genügen müssen. Um dies zu erreichen, bieten neue und optimierte Beschichtungen eine mögliche und sinnvolle Lösung, da Beschichtungen einen geringen Verbrauch an Ressourcen aufweisen. Daraus entstehen sowohl neue Technologien für die Verarbeitung unter Einsatz von Schichtsystemen als auch eine umfangreiche Prüfung mit Anpassung der Schichten an die vielfältigen Belastungen im Einsatz. Auch bei der Bewältigung des Energiebedarfs spielen neue Entwicklungen eine große Rolle. Hier stehen einerseits Akkumulatoren zur Speicherung von elektrischer Energie im Vordergrund und andererseits Brennstoffzellen sowie der dafür benötigte Wasserstoff.

Dr. Andreas Zielonka, Moderator des ersten Themenblocks Mischbau/Leichtbau, eröffnete das 42. Ulmer Gespräch und wies auf die hohe Präsenz der Oberflächentechnik bei der Lösung wichtiger Fragestellungen rund um den Bereich der Automobilität hin. Im Fokus stehen hier die Einsparung von Energie sowie die Reduzierung des Kohlenstoffdioxidausstoßes. Die Vorträge des ersten Themenblocks gaben daher einen Einblick in aktuelle Entwicklungen für Fahrzeuge und Flugzeuge, die auf den Arbeiten aus der Oberflächen- und Werkstofftechnik basieren.

Mischbauweise mit metallischen Strukturwerkstoffen

Prof. Dr. Bertram Reinhold von der Audi AG befasst sich seit vielen Jahren mit den Herausforderungen durch die Kombination unterschiedlicher Werkstoffe für Fahrzeuge. Als besonderer Treiber für Werkstoffkombinationen gilt die durch gesetzliche Vorgaben fixierte Forderung nach einem stetig geringeren Ausstoß an Kohlenstoffdioxid. Seit der Einführung 1998 wurden sie laufend reduziert. Da bei einer derartigen Bewertung der Treibhausgasemissionen auch diejenigen für die Herstellung eines Fahrzeugs in Rechnung gestellt werden müssen, weist der Ausstoß von Treibhausgasen b ei Elektrofahrzeugen einen höheren Startwert auf. Dementsprechend macht sich der Vorteil des elektrischen Antriebs erst ab etwa 60 000 bis 80 000 Kilometer Lebensfahrleistung bemerkbar.

Treibhausgasemissionen an aktuellen Fahrzeugen; mit Änderung der Zusammensetzung des Strom-Mix in Richtung regenerativer Energiegewinnung emittieren BEV-Modelle (Battery Electric Vehicles) bereits nach kürzeren Laufzeiten weniger Treibhausgas (Bild: B. Reinhold)

Für die Mischbauweise eingesetzt werden eine Reihe von Aluminiumlegierungen, aber auch höher und höchstfeste Stähle, wie unter anderem martensitische Stähle oder solche mit Ferrit + Bainit. Darüber hinaus spielen faserverstärkte Kunststoffe oder Mischpolymere eine zunehmend wichtige Rolle. Die unterschiedlichen Werkstoffe werden bei den Fahrzeugen – unabhängig von der Antriebsart – für unterschiedliche Teile der Karosserie eingesetzt und miteinander verbunden. Hierbei ist darauf zu achten, dass die Verbindungen der unterschiedlichen Materialien keine Korrosion auslösen und die Werkstoffe vergleichbar gut beschichtbar sind. Im konventionellen Fahrzeugbau werden sich nach Ansicht von Prof. Reinhold lediglich die CFK-

Kunststoffe eher nicht in breitem Rahmen durchsetzen, da die Kosten für diese Werkstoffe und der Fertigungsaufwand zu hoch sind.

Mischbau mit höherfesten und hochfesten Stählen (Bild: B. Reinhold)

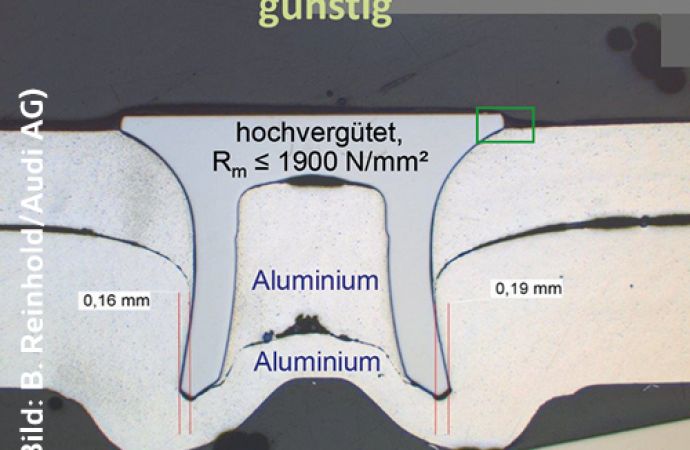

Die Verbindungen von hoch- und höchstfestem Stahl mit Aluminium erfordern den Einsatz des Nietens (Halbhohl-Stanznieten), da thermische Verbindungstechniken aufgrund sich bildender Sprödphasen bis heute nicht möglich sind. Ein weiteres Verfahren ist das Reibelementschweißen. Für den Einsatz der Technologie des Halbhohl-Stanznietens müssen die Nieten unter Druckspannungen stehen und zum Erzielen der notwendigen Reibeigenschaften muss ein Gleitmittel verwendet werden. Aus Gründen des Korrosionsschutzes sind die Nieten mit Zink-Nickel beschichtet. Da beim Nietprozess mit Beschädigungen der Zink-Nickel-Schicht aufgrund der geringen Bruchdehnung von Zink-Nickel zu rechnen ist, muss der geforderte Korrosionsschutz im Bereich der Nietstelle durch die anschließend aufgebrachte Korrosionsschutzschicht Lack erzielt werden. Des Weiteren ist eine präzise Positionierung und Verarbeitung des Niets erforderlich, um Spalte zwischen Nietkopf und Blech zu vermeiden; diese würden eine erhöhte Korrosionsgefahr bedeuten. Die Beschichtung des Niets muss zudem so ausgeführt werden, dass keine Wasserstoffversprödung auftreten kann, weshalb in der Regel eine zusätzliche Wärmeauslagerung nach dem Beschichten obligatorisch ist.

Beim Nieten ist ein Überstand des Nietkopfes zu vermeiden, insbesondere die Spaltbildung zwischen Nietkopf und Oberblech (Bild: B. Reinhold)

Eine weitere Art der Fügetechnik ist das Reibelementschweißen. Bei diesem Verfahren werden im ersten Schritt Aluminium und Stahlblech miteinander verklemmt. Dann setzt das Reibelement auf und durchdringt unter Rotation und Druck (Erwärmung und Plastifizierung des Werkstoffs, aber ohne dessen Aufschmelzung) das Deckblech aus Aluminium. Schließlich wird im nachfolgenden Prozessschritt das Basisblech aus Stahl vom rotierenden Reibelement unter Axialkraft erwärmt. Am Ende des Reibvorgangs wird die Rotation zum Stillstand gebracht, ohne den Druck zu verringern. Zwischen Aluminium und Stahl wird somit ein Kraft- und Formschluss erzielt. Diese Technologie ist seit etwa drei Jahren in breitem Umfang im Einsatz. Vorteilhaft ist zudem, dass die Zink-Nickel-Beschichtung des Niets durch die Umformung nicht merklich beschädigt wird, so dass Korrosion weitgehend vermeidbar ist. Neben dem Nieten wird Kleben als Verbindungstechnik genutzt sowie Bördeln als mechanische Verbindung.

Kunststoff-Metall-Verbunde

Dr. Heinz Herberhold, HDO Druckguß- und Oberflächentechnik GmbH, stellte die Herstellung von neuartigen Kunststoffteilen unter Verwendung der Druckgusstechnologie vor. Für den Metallguss werden unter anderem die Metalle Magnesium, Aluminium und Zink genutzt. Verwendung finden derartige Bauteile in großem Umfang in der Sanitärindustrie. Für die wasserführende Teile wie Hähne werden darüber hinaus Kokillengussteile aus Messing verwendet. Hierfür ist jedoch eine aufwändige Bearbeitung erforderlich; außerdem muss die Herstellung der in jüngster Zeit zunehmend geforderten Vermeidung von Schwermetallen im Trinkwasser gerecht werden.

Der Druckguss bietet günstige Rahmenbedingungen im Hinblick auf die Herstellung von Bauteilen. Allerdings ließen sich Hohlkörper bisher nicht mittels Druckguss herstellen. Darüber hinaus ist die notwendige Beschichtung sehr aufwendig. Aufgrund dieser Probleme kam die Idee auf, einen Kunststoffkern mit Metall zu umgießen. Daraus entstand die Prozessfolge, einen Spritzguss-Kunststoffkern mittels Verbund-Druckguss zu umspritzen und diesen anschließend einer mechanischen Nachbearbeitung zu unterziehen. Die Herausforderungen bei diesem Prozess sind die Wahl eines geeigneten Kunststoffs sowie die Bewältigung der Druckspitzen im Druckguss von mehr als 1000 bar. Schließlich muss der Kunststoff im notwendigen galvanischen Prozess beständig sein. Aus dem Sortiment der Kunststoffe zeigen verschiedene Polyamide die notwendige Eignung.

Erste Bauteile, die mit diesem System hergestellt werden sollen, sind Sanitärteile. Das selbe Verfahren wird jetzt auch für Fahrzeugteile wie Schalthebel herangezogen. Hierbei kann mit einer gleichmäßigen Wandstärke gearbeitet werden, wodurch eine bessere Oberfläche bei etwa 50 Prozent Gewichtseinsparung realisiert wird. Zudem kann in diesem Fall die Bauteilmontage vereinfacht werden. Zudem können in entsprechende Bauteile elektrische Leitungen mit integriert werden, woraus wiederum eine Vereinfachung der Montage resultiert. Weitere Nutzungsmöglichkeiten bestehen nach Ansicht von Dr. Herberhold bei der Herstellung von tragenden, flächigen Teilen oder bei Kühlkörpern. Kühlkörper würden dadurch eine zielgerichtete Temperierung erlauben.

Qualifizierung von alternativen Beschichtungen

Dr. Klaus Schöttler, Liebherr-Aerospace Lindenberg GmbH, gab einen Einblick in die Qualifikation von Alternativen zur Kadmiumbeschichtung für ultrahochfest Luftfahrt-Stähle am Beispiel Zink-Nickel. Vor allem für hochqualitative Bauteile bestehen umfangreiche Anforderungen, die beim Wechsel einer Beschichtung zu erfüllen sind. Für Teile in der Luftfahrt werden nach wie vor die kritischen Kadmiumbeschichtungen eingesetzt, da bisherige Versuche einer Umstellung an dieser Hürde gescheitert sind.

Alternative Schichtsysteme für höchst beanspruchte Teile werden umfangreichen Prüfungen unterzogen (Bild: K. Schöttler)

Von den aktuell in Betracht kommenden Alternativen zu Kadmium, wie Zink-Nickel, Zink-Eisen, Zink-Kobalt, Zinklamelle, Aluminium oder Zinn-Zink (und weitere geprüfte Beschichtungsvarianten) stellt Zink-Nickel die beste Alternative dar. Dabei müssen diese Varianten mit den bestehenden Vorteilen der Kadmiumbeschichtung (einfacher Prozess, gute Haftung auf Stahl, gute Korrosionsbeständigkeit, selbstschmierend, gut lackierbar) konkurrieren. Insbesondere müssen mit einem Alternativverfahren Stähle mit Festigkeiten zwischen etwa 1900 MPa und 2070 MPa, hohem Siliziumgehalt und niedriger maximaler Belastungstemperatur sicher beschichtbar sein.

Die zu beschichtenden Bauteile durchlaufen eine aufwendigere Prozessfolge und erhalten eine Zink-Nickel-Schicht mit einer Dicke von 10 µm bis 20 µm. Die Beschichtung muss eine gute Verträglichkeit mit Chrom, Nickel oder thermisch gespritzten Werkstoffen und Lackierbarkeit aufweisen. Schließlich müssen Schichten und Schichtsysteme eine Entschichtung erlauben, ohne das Substrat zu beeinflussen.

Besonders wichtig ist die Permeationsrate für Wasserstoff, um die hochfesten Grundwerkstoffe gegen Wasserstoffversprödung schützen zu können. Insbesondere im Hinblick auf die Beeinflussung durch Wasserstoff wurden bei Liebherr in Zusammenarbeit mit einem Steinbeis-Transferzentrum auf die Anforderungen der Luftfahrt hin ausgerichtete Prüfverfahren entwickelt. Mit den Verfahren werden zum Beispiel die Durchtrittsraten für Wasserstoff durch die Beschichtung in Abhängigkeit von der Stromdichte, wie sie bei Korrosion lokal auftreten kann, untersucht. Dabei wurde der Einfluss der Beschichtungsstruktur deutlich: Eine rauere Schicht zeigt günstigere Bedingungen.

Vergleichende Wasserstoff-Permeationsmessungen Kadmium- und Zink-Nickel-Schichten (Bild: K. Schoettler)

Weitere Untersuchungen richten sich auf die Übergänge zwischen unterschiedlichen Schichten auf einem Bauteil, zum Beispiel dem Übergang zwischen Hartchrom- und Zink-Nickel-Schicht unter korrosiver Belastung, oder der Haftung von Lackschichten auf einer Metallschicht. Des Weiteren dürfen Beschichtungen keinen nennenswerten Einfluss auf das Ermüdungsverhalten bei Belastungswechseln aufweisen. Neben den Untersuchungen auf Prüfkörpern werden alle Alternativbeschichtungen schließlich auch auf realen Bauteilen im selben Rahmen untersucht.

Metallisierung von CFK-Bauteilen

Im letzten Beitrag des ersten Themenblocks stellte Oliver Rohr, Airbus Defence and Space GmbH, die Metallisierung von CFK für den Erosionsschutz in der Luftfahrt vor. Besondere Anforderungen unterliegen CFK-Bauteile beispielsweise bei der Verwendung für Rotorblätter oder Tragflächen. Die hier zu betrachtenden Erosionsbelastungen beruhen auf der Einwirkung von Wassertropfen und Sand auf Flugzeugkomponenten wie Vorderseiten von Rotoren, Höhenleitwerken oder Tragflächen. Bei der Regenerosion entsteht beim Aufprall der Wassertropfen eine Druckbelastung gefolgt von einer Scherbelastung beim Abfließen des Tropfens. Im Falle von Sand spielen Partikelgeschwindigkeit und Auftreffwinkel eine Rolle; häufig tritt Abrasion auf.

Erosion von Oberflächen durch Regentropfen und Sand (Bild: O. Rohr)

Daraus folgen unterschiedliche Eigenschaften von Beschichtungen, die zudem auf unterschiedlichen Werkstoffen aufgebracht werden müssen. Unterschiedliche Werkstoffe sind aus Gründen der Beständigkeit oder der Gewichtsreduzierung notwendig. Zu diesem Zweck kommen unter anderem CFK-Varianten zum Einsatz, die metallisiert werden und damit einen hohen Erosionswiderstand, eine hohe Oberflächengüte und eine gute Langzeitbeständigkeit erzielen.

Für die Beschichtung eignen sich galvanische Abscheideverfahren, da dadurch Dicken im benötigten Rahmen von etwa 100 µm erzielbar sind. Vorteilhaft ist eine Kombination aus duktiler, weicherer Grundschicht und härterer Deckschicht, also beispielsweise Nickel auf Kupfer. Eine Herausforderung stellt die Erzeugung der Haftung dar, da alle verfügbaren, praxiserprobten Verfahren auf ABS als Grundwerkstoff beruhen, wogegen für CFK keine Technologien industriell in größerem Umfang genutzt werden. Zur Lösung des Problems wurden unterschiedliche chemische und mechanische Verfahren auf deren Eignung hin geprüft.

Ergebnisse der Gitterschnittprüfung nach DIN EN ISO 2409 für verschiedene Vorbehandlungsverfahren mit einer etwa 1 µm bis 2 µm dicken chemisch abgeschiedenen Kupferschicht (Bild: O. Rohr)

Eine gute Schichthaftung wurde durch die Verwendung von leitfähigen Lacken erzielt. Die Haftung beruht auf einer guten mechanischen Verzahnung zwischen Lack und CFK. Ein derartiger Lack lässt sich galvanisch beschichten, wobei insbesondere die Rauheit noch Verbesserungspotenzial aufweist. Erste Prüfungen der Schichthaftung zeigen, dass die Beständigkeit gegen Erosion deutlich besser ist als die von Lackierungen ohne galvanische Beschichtung. Die Festigkeit der Schicht an sich ist hoch, allerdings führt eine beginnende Enthaftung zu einer großflächigen Ablösung der Schicht.

Energiebereitstellung

Der Themenblock 2 der Tagung stand unter dem Motto der Energiebereitstellung, wie sie für neue Antriebe unerlässlich ist. Darunter fallen einmal die notwendigen Stromspeicher für Elektrofahrzeuge, aber auch für alle mobilen elektrischen Geräte. Des Weiteren hat aktuell das Interesse an Wasserstoff als Energielieferant und die Brennstoffzelle zur Erzeugung von Strom deutlich zugenommen.

Neue Batteriekonzepte

Prof. Dr. Timo Sörgel, Hochschule Aalen, befasst sich mit der Entwicklung von Komponenten für Akkumulatoren und fokussiert sich in seinem Vortrag auf die Grundlagenentwicklung zur Herstellung von Elektroden für Lithiumionenakkumulatoren. Grundsätzlich gesehen sind aktuell die asiatischen Hersteller bei der Produktion deutlich führend vor den Anbietern in Europa und haben damit natürlich auch ein Vorsprung bei der Entwicklung. Derzeit werden jedoch in Europa erhebliche Anstrengungen unternommen, um vor allem die Herstellkapazitäten stark zu erhöhen.

Zielsetzungen unterschiedlicher, weltweit betriebenen Entwicklungen zur Herstellung von Akkumulatoren (Bild: T. Sörgel bzw. A. Varzi et.al.; J. Power Sources 2020, 480, 228803)

Vorteilhaft wäre nach Aussage von Prof. Sörgel der Einsatz von metallischem Lithium, was jedoch aus Gründen der Elektrochemie für Lithiumabscheidung und der hohen Reaktionsfähigkeit mit Sauerstoff nicht möglich ist. Umgangen wird dies, indem eine stabile Konversionsschicht auf Lithium hergestellt wird. Dies Deckschicht muss das Metall vor Korrosion schützen, elektrisch leitfähig sein und die Bildung von Dendriten beim Laden und Entladen unterbindet. Erzielt werden kann die Konversionsschicht beispielsweise durch die Anwendung der ALD-Technik, Begasung mit Stickstoff, Kohlenstoffdioxid oder Schwefel oder die Konfektionierung in einer Precursor-Lösung. Eine weitere Möglichkeit zur Herstellung von Elektroden ist die elektrochemische Abscheidung von Lithium auf einem Stromsammler, bei der auf eine hohe Keimdichte des abgeschiedenen Lithiums geachtet wird. Daraus hergestellte Elektroden zeigen ersten Versuchen zufolge auch bei einer hohen Zahl an Lade-/Entladezyklen ein gutes Ergebnis.

Das Team von Prof. Sörgel an der Hochschule Aalen arbeitet mit galvanisch abgeschiedenem Metall, in das Partikel eingelagert sind, also einer klassischen Dispersionsschicht. Zu diesem Zweck werden derzeit in Nickel funktionalisierte Schwefelpartikel eingebettet. Aktuell befindet sich das Verfahren im Stadium der Hochskalierung in den Produktionsbereich. Dazu wurde an der Hochschule Aalen ein von Prof. Sörgel konzipierte Galvanikanlage aufgebaut, mit der Elektroden in Endlosabscheidung bei einer Folienbreite von etwa 30 cm Breite erzeugt werden. Die hergestellten Folien besitzen eine Dicke von etwa 4 µm bis etwa 20 µm und einen Schwefelanteil von etwa 6 mg/cm2, wobei neben der Dicke der Folien auch der Schwefelanteil der Folien in bestimmten Grenzen variiert werden kann. Vorteil der hergestellten Elektrodenfolie ist deren gute elektrische Leitfähigkeit. Ein wichtiger Punkt der Entwicklungsarbeiten nimmt die Funktionalisierung der Partikel ein. Hierbei zeigen sich die besten Ergebnisse mit silberfunktionalisierten Partikeln.

Prototypenanlagen an der Hochschule Aalen, mit Beschichtungsbehälter (1), Spülkaskade (2), Trockner (3) und Transportband (4) (Bild: T. Sörgel)

Kompositfolien mit silberfunktionalisierten Partikeln (Bild: T. Sörgel)

Legierungskatalysatoren für PEM-Brennstoffzellen

Am fem in Schwäbisch Gmünd laufen Arbeiten zur Herstellung von langzeitstabilen phosphordotierten Legierungskatalysatoren zur Herstellung von Gasdiffusionselektroden für Hochleistungs-PEM-Brennstoffzellen, die von Maximilian Braun vorgestellt wurden. Die Katalysatoren müssen an einer Elektrodenoberfläche in gleichmäßiger Verteilung und gut zugänglich sein, um eine hohe Leistungsfähigkeit in der Gasdiffusionsphase zu erzeugen.

Als Edelmetalle für den Katalysator wurden Platin und Palladium geprüft, die mittels Pulsabscheidung auf Kohlenstoffsubstrate aufgebracht wurden. Die Aktivierung der Substratoberfläche erfolgt mit bestem Ergebnis durch eine Plasmavorbehandlung. Sowohl mit den Einzelmetallen Palladium und Platin als auch bei der Legierungsabscheidung Palladium-Platin lassen sich mit den herangezogenen Parametern der Pulsabscheidung vergleichbare Oberflächenstrukturierungen erzielen. Diese zeichnen sich durch eine feine kugelige Struktur mit hoher Oberfläche aus.

Struktur des galvanisch abgeschiedenen Platins mit unterschiedlichen Phosphorgehalten als Beispiel für die unterschiedlichen Abscheideversuche (Bild: M. Braun)

Wichtig ist der Phosphorgehalt des abgeschiedenen Platins beziehungsweise Palladiums, der die Struktur bestimmt. Die besten Ergebnisse wurden bei Phosphorgehalten von 0 bis etwa 1,3 Gew.%. Bei Palladium ist der Einfluss des Phosphors auf die Feinstruktur gering. Im Einsatz in der Brennstoffzelle schneidet Palladium als Katalysator deutlich schlechter ab als Platin. Bei Platin zeigt sich zudem, dass auch ein reduzierter Anteil an Platin eine sehr gute Leistungsfähigkeit ergibt. Weitere Untersuchungen richteten sich auf die Nutzung anderer Substrate, bei denen unterschiedliche Strukturen auftreten.

Vorteilhaft ist die eingesetzte Plasmavorbehandlung im Hinblick auf die vorgenommene galvanische Abscheidung, die je nach Einsatzparameter unterschiedliche Strukturen, Phosphorgehalte und elektrische Widerstände im Einsatz zeigen. Schließlich ist festzustellen, dass die Phosphordotierung nicht nur die Leistung, sondern auch die Beständigkeit der Kathoden deutlich erhöht.

Elektrolytische Wasserstofferzeugung

Andreas Brinner vom Zentrum für Sonnenenergie- und Wasserstoff-Forschung Baden-Württemberg ZSW befasste sich in einem weiteren Vortrag mit der Herstellung von Wasserstoff durch Elektrolyse, die einen deutlichen Vorteil gegenüber der chemischen Herstellverfahren besitzt. Die aktuell erheblichen Aktivtäten sind das Resultat der nationalen Wasserstoffstrategie, die im Juni 2020 in Aktion gestartet wurde. Bisher wird Wasserstoff vor allem als Rohstoff für chemische Produkte und als Treibstoff genutzt. Als nachteilig wird die Tatsache gesehen, dass die Energieausbeute in Bezug auf das Volumen gering ist, weshalb eine Umwandlung in synthetische Treibstoff lohnend ist.

Vergleich der Energieinhalte von verschiedenen Energieträgern (Bild: A. Brinner)

Gewonnen wird der Wasserstoff bei der Elektrolyse am vorteilhaftesten aus alkalischen Elektrolyten nach konventioneller Methode, aber auch durch PEM (Proton Exchange Membrane) oder Hochtemperaturelektrolyse. Um den Umfang der Wasserstofferzeugung gemäß den Zielen der Wasserstoffstrategie ausweiten zu können, muss die Herstellung der dafür notwendigen Anlagen deutlich optimiert werden. Derzeit werden Anlagen für die Elektrolyse im konventionellen Anlagenbau gefertigt, was zukünftig vermehrt in Modulbauweise erfolgen muss.

Ein hoher Bedarf an Wasserstoff besteht in der Stahlherstellung, für die Anlagen in Art einer Großfabrik mit deutlich mehr als 100 MW benötigt werden. Erste industrielle Ansätze werden in dem baden-württembergischen Leuchtturmprojekt P2G der Anlage in Grenzach-Wyhlen geprüft. Hierbei wird neben dem gewonnenen Wasserstoff auch Thermoleistung abgegeben. Die Elektrolyse findet in einem Elektrodenblock mit zahlreichen Elektrolysezellen in Reihe statt.

Gefördertes Leuchtturmprojekt des Landes Baden-Württemberg in Grenzach-Wyhlen (Bild: A. Brinner)

Komponenten eines Elektrolyseblocks für den Einsatz mit alkalischen Elektrolyten (Bild: A. Brinner)

Galvanisch vernickelte Elektrode für eine Elektrolysezelle (Bild: A. Brinner)

Die verschiedenen Komponenten eines Elektrolyseblocks können durch wirkungsvolle Beschichtungen verbessert werden, wobei vor allem der Schutz gegen Korrosion gefragt ist. Hierfür kommen nach Ansicht des Vortragenden vor allem Nickelbeschichtungen in Betracht. Zudem wird eine elektrochemisch aktive Beschichtung zur Senkung des Energieverbrauchs vorteilhaft wäre.

-wird fortgesetzt-