Wer selbst ein Haus gebaut oder eine größere Renovierung seiner vier Wände vorgenommen hat, weiß, wie viel Material hinter Wänden und Böden verborgen ist: Mauerwerk, Holz, Dämmstoffe, Folien, Gewebe, Leitungen, Kabel und vieles mehr. Die Hersteller dieser Materialien sind spezialisierte Fachunternehmen, die ihre Herstellungsprozesse immer wieder optimieren wollen, um den steigenden Anforderungen des Marktes gerecht zu werden. Vor allem in Zeiten der Pandemie, die dem sowieso schon gut florierenden Baugewerbe noch einen weiteren Boom verabreicht hat. Ein interessantes Fallbeispiel in Sachen Trocknung ist dabei die Trocknung von Isolierplatten bei einem renommierten deutschen Hersteller.

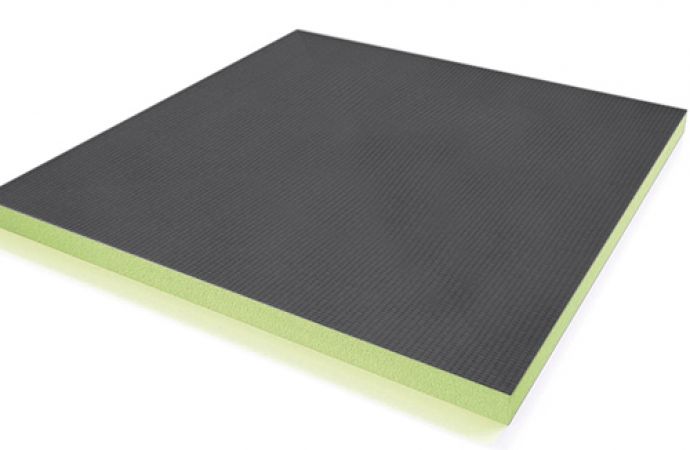

Ein renommiertes deutsches Unternehmen hat seinen Fokus auf der Herstellung von Isolierplatten, die eine besonders gute Dämmleistung benötigen und in der Praxis eine hohe Beanspruchung erfahren. Dies ist beispielsweise in Badezimmern der Fall, wo die mit einer Mörtelschicht versehenen Platten mit Badfliesen bestückt werden und natürlich bis in alle Ewigkeiten ihren Dienst verrichten sollen. Im vorliegenden Fall ging es um Platten unterschiedlicher Größe für begehbare Duschen.

Besagter Hersteller ließ in der Vergangenheit die Dämmplatten samt Mörtelschicht über einen Zeitraum von drei Tagen einfach gesagt lufttrocknen. Mit dem Aufschwung in der Baubranche wurde dieser lange Trocknungsprozess allerdings zum Problem, denn er blockierte die Kapazitätserhöhung des Unternehmens. Somit musste eine Lösung für diesen finalen Prozessbaustein gefunden werden: ein Trockner, der die Mörtelschicht auf exakt drei Prozent Restfeuchte schnell und sicher trocknen kann, damit die Dämmplatten anschließend problemlos stapelbar sind.

Auf der Messe Powtech in Nürnberg 2017 kam der Kontakt zum Trocknungsanlagenbauer Harter GmbH aus Stiefenhofen im Allgäu zustande. Dessen im Niedertemperaturbereich arbeitende Kondensationstrocknung erschien dem Plattenhersteller zielführend. Versuche im Technikum bei Harter als auch vor Ort beim Kunden wurden durchgeführt und dabei die für eine erfolgreiche Trocknung entscheidenden Parameter ermittelt. Auf Grundlage dessen entwickelte Harter dann eine spezielle Lösung für diese Anwendung und der Kunde investierte in zwei Kammertrockner.

Trocknen in Teil- und Vollbeladung

Jeder Trockner verfügt über fünf übereinander liegende Schubfächer. Jedes Schubfach hat die Maße 2000 mm x 1100 mm x 1100 mm (L x B x H). Nach dem Auftragen einer etwa 1,5 mm dicken Mörtelschicht werden die Dämmplatten manuell in die Schubfächer gegeben und in einer Zeit von 35 Minuten bis zur gewünschten Restfeuchte getrocknet. Die Trocknungstemperatur beträgt 67 °C. Die Vorgabe des Kunden, innerhalb von 20 Minuten sechs Liter Wasser zu entziehen, wird hierbei voll erfüllt.

Die Dämmplatten werden in unterschiedlichen Größen hergestellt. Diese bewegen sich zwischen 900 mm x 900 mm und maximal 1800 mm x 900 mm. Für die Trocknung ist es unerheblich, ob alle Schubfächer mit Platten belegt sind oder ob sich Platten unterschiedlicher Größe darin befinden. Die Luftführung im Trockenraum innen ist technisch so ausgelegt, dass der Trockner auch bei teilweiser oder unterschiedlicher Beladung volle Qualität erbringt. Dies verschafft dem Kunden eine hohe Flexibilität.

Fördergelder für Energieeffizienz

Angeschlossen an die Trockner ist ein Airgenex®-Entfeuchtungsmodul, das die erforderliche Prozessluft für beide Kammertrockner gemeinsam aufbereitet. Für seine spezielle Art der Trocknung verwendet Harter extrem trockene und damit ungesättigte Luft. Diese reichert sich, sobald sie ein Feuchteangebot bekommt, außerordentlich schnell mit in der Atmosphäre vorhandenem Wasser (umgangssprachlich der Feuchte) an. Auf diese Weise entstehen in der Regel sehr kurze Trocknungszeiten. Die feuchte Prozessluft wird anschließend gekühlt. Das Wasser kondensiert aus und wird aus der Anlage als Kondensat abgeführt. Anschließend wird die Prozessluft wieder erwärmt und zurück über die zu trocknenden Produkte geführt. Dieser Vorgang geschieht in einem lufttechnisch geschlossenen Kreislauf. Somit findet die Trocknung ohne Abluft statt und ist von äußeren klimatischen Bedingungen völlig autark. Die Nennleistung der Trocknungsanlage im Produktionsbetrieb beträgt etwa 30,3 kW.

Das Herzstück eines jeden Entfeuchtungsmoduls ist eine Wärmepumpe, die hocheffizient sowie extrem energie- und CO2-sparend arbeitet. Vor einigen Jahren wurde diese von staatlicher Seite als förderfähige Technologie eingestuft. Seitdem können Harter-Kunden Zuschüsse der BAFA (Bundesamt für Wirtschaft und Ausfuhrkontrolle) beantragen. Harter arbeitet hier mit einem Energieberatungsunternehmen zusammen, das die technische Abwicklung dieser Anträge bisher mit hundertprozentigem Erfolg abwickelt. Bei dem hier vorgestellten Projekt erhielt der Kunde 30 Prozent der förderfähigen Kosten und somit den Maximalzuschuss. Für kleine und mittelständische Unternehmen erhöht sich dieser Bonus nochmals um weitere zehn Prozent auf insgesamt maximal 40 Prozent. Auch in der Schweiz und in Österreich erhalten Kunden inzwischen Fördergelder.

- www.harter-gmbh.de

Der Bauboom in den vergangenen Monaten veranlasste einen Hersteller von Isolierplatten dazu, seinen Fertigungsprozess zu optimieren, um seine Produktionsmenge erhöhen zu können (Bild: Harter GmbH)

Funktionsprinzip Kammertrockner: Die Luft wird in einem geschlossenen System geführt, wodurch sich eine hohe Energieeffizienz ergibt bei gleichzeitig sehr gutem Trockenergebnis(Bild: Harter GmbH)

Text zum Titelbild: Ein exakter Trockensubstanzgehalt der mit Mörtel beschichteten Dämmplatten ist mitverantwortlich für eine lange Lebensdauer bei hoher Beanspruchung (Bild: Harter GmbH)