8. Praxisforum 3D-Druck zeigte, wie additive Fertigung durch die Kombination von Materialien oder zusammen mit konventionellen Fertigungsmethoden weitere Anwendungsfelder erschließen kann.

Mit hybriden, additiven Fertigungsmethoden und dem daraus entstehenden Innovationspotenzial für den Industrieeinsatz befasste sich das 8. Praxisforum 3D-Druck, das am 29. Juni 2021 an der Hochschule in Landshut stattfand. Corona-bedingt wurde die Veranstaltung erneut online durchgeführt; Initiator Prof. Dr. Norbert Babel freute sich, virtuell rund 80 Teilnehmer und Teilnehmerinnen aus dem In- und Ausland begrüßen zu können.

Prof. Dr. Babel erläuterte in seiner Einführung, was der Begriff der hybriden, additiven Fertigung umfassen kann: Einmal fällt darunter die Verbindung aus einem konventionell gefertigten Grundkörper, der mittels additiver Fertigungsverfahren weiterbearbeitet wird. Den additiven Bauteilaufbau durch Kombination verschiedener Materialien in einem Druckjob zählt man ebenso hinzu wie den Einsatz von Industrierobotern in vollautomatischen, flexiblen, hybriden Fertigungssystemen, die additive und konventionelle (subtraktive) Fertigungsmethoden kombinieren, sowie zum Beispiel durch zusätzliche Montageoperationen die Effizienz der Produktivität nachhaltig steigern. Durch diese Kombinationen könne die Wirtschaftlichkeit der additiven Fertigung erhöht und noch besser in bereits bestehende Produktionsprozesse integriert werden, wie Babel erläuterte.

Aktuell werde im Bereich der hybriden, additiven Fertigung viel geforscht; es sei ein exponentielles Wachstum von Veröffentlichungen zu beobachten und ein enormer Bedarf an kompetenten Mitarbeitenden in den Unternehmen im Bereich der additiven Fertigung zu verzeichnen. Auf diese Arbeitsmarktsituation habe die Hochschule Landshut reagiert und biete ab Herbst 2021 mit dem neuen Bachelor-Studiengang Additive Fertigung – Werkstoffe, Entwicklung und Leichtbau, als bundesweit erste Hochschule, einen solchen grundständigen Studiengang in Vollzeit an.

Funktionsintegration durch additive Fertigung

Wie die additive Fertigung durch Hybridisierung neue Anwendungsfelder erschließen und Einsatzhürden überwinden kann, erläuterte Dr. Bernhard Müller vom Fraunhofer-Institut für Werkzeugmaschinen und Umformtechnik IWU in Dresden, im ersten Vortrag der Veranstaltung. Er zeigt Beispiele, bei denen Unternehmen bereits auf die Industrialisierung im Bereich der additiven Fertigung (AF) setzen: Im Automobilbereich fertige BMW zum Beispiel am Standort Landshut Verdeckhalter für den i٨ Roadster; in der Medizintechnik produziere die Stryker Corporation in der weltweit größten AF-Fabrik seit Jahren Titanimplantate in Serie und auch bei Kraftstoffeinspritzdüsen aus Kobalt-Chrom-Legierungen in der Luftfahrt oder der Reparatur von Brennerspitzen bei Siemens im Bereich der Energietechnik komme bereits AF zum Einsatz.

Vorteile im additiven Aufbau auf konventionell gefertigte, einfache Grundkörpergeometrien sieht er vor allem dort, wo Mehrwert durch additiv herstellbare Strukturen entsteht, beispielsweise bei einer konturnahen Kühlung oder individualisierten Geometrievarianten. Ein besonderes Potenzial für die additive Fertigung verspricht er sich aber auch durch die direkte Integration von Sensoren und Aktoren an relevanten Stellen im Inneren von Bauteilen. Dabei werde der Bauprozess der laserbasierten Fertigung von Metallen im Pulverbett (Laser Powder Bed Fusion) angehalten, ein Sensor ins Bauteil eingelegt und dann der Prozess fortgeführt, so dass der Sensor umhüllt wird. Dies könne zur Lebensdauervorhersage oder Predictive Maintenance eingesetzt werden. Vielfältige Anwendung der hybriden, additiven Fertigung könnten auch in der Kombination mit Spitzgießwerkzeugen oder durch den Einsatz von verschiedensten Materialien entstehen: Metalle und Keramiken seien ebenso kombinierbar wie etwa Aluminium mit Titan; dadurch sei ein Mehrwert durch hybride Bauteile mit optimierten, anforderungsgerechten, mechanischen Eigenschaften herstellbar.

Wirtschaftliche Vorteile biete auch die Verbindung von additiver Fertigung mit dem Gießen beziehungsweise Druckgießen. Zwar seien die Kosten für die additive Fertigung zum Beispiel durch den Einsatz von mehreren Lasern im Sinken begriffen, die Bauteilstückkosten seien aber trotzdem noch relativ hoch. In der Kombination der Verfahren könne der beim Gießen entstehende Kostenvorteil (Skaleneffekt) genutzt werden, um auch bei größeren Stückzahlen mit AF eine bessere Wirtschaftlichkeit zu erzielen.

Dr. Müller stellte in diesem Zusammenhang das Forschungsprojekt CastAutoGen vor, in dem das Fraunhofer IWU mit Partnern das Ein- beziehungsweise Angießen von mit Laser Powder Bed Fusion erzeugten Körpern untersuchte. Dabei habe man eine Mehrwertgenerierung durch die Kombination von Druckguss und additiver Fertigungsmethoden belegen können, dies zum Beispiel durch das Eingießen eines verstärkenden Kernbauteils aus einer Chrom-Nickel-Molybdän-Legierung in ein Aluminiumbauteil, oder die in eine Druckgießform eingelegte, optimierte Wärmetauscherstruktur aus Kupfer.

Simulationssoftware unterstützt den Additiven Fertigungsprozess

Wie durch den Einsatz von Simulationssoftware die Optimierung additiver Hybridbauteile unterstützt und damit Zeit und Geld eingespart werden können, zeigte Keno Kruse, Cadfem GmbH, Hannover, im zweiten Vortrag der Veranstaltung. Beim Druck eines Bauteils sei man mit der Qualität oftmals nicht zufrieden, so stelle man beispielsweise einen Verzug und andere Defekte fest. Durch entsprechende Simulationssoftware habe man Tools zur Verfügung, um zu verstehen, was beim 3D-Druckprozess passiere, und Bauteile dann so zu konstruieren und zu optimieren, dass sie in der gewünschten Form sicher herstellbar sind. ANSYS biete hier ein breites Portfolio an Softwarelösungen, deren Möglichkeiten er erläuterte.

Die Bauteilorientierung in der Maschine könne man anhand verschiedener Kriterien, wie zum Beispiel durch Variieren des Stützmaterials oder der Schichtzahl anpassen. Durch die Simulation vor dem Druckstart könne man Abbrüche, Abreißen von Stützgeometrien etc. erkennen und Bauteile vorab optimieren. Da auch der Verzug beim 3D-Druck im Vorfeld berechnet werden könne, sei es möglich, Bauteile mit nur sehr geringen Abweichungen zu realisieren. Mittels Materialanalysen könnten zudem Parameter wie Geschwindigkeit und Eindringtiefe eines Laserstrahls in das Material bestimmt werden, um ein den Anforderungen entsprechendes bestmögliches Gefüge zu erzielen. Durch ein entsprechendes Workflowmanagement auf der Grundlage von Datenbanken – von Materialwerten von Herstellern über Analysen von gedruckten Probekörpern bis zu bei der Qualitätskontrolle erzeugten Bildern – kann eine Softwareunterstützung in die Optimierung des Produktionsprozesses mit einfließen. Am Usecase eines Fräswerkzeugs aus dem Automobilbereich zeigte Kruse, wie die Simulation in der hybriden additiven Fertigung zur Optimierung von Bauteilen genutzt werden kann.

Additive gefertigte Kunststoff-Metallhybrid-Bauteile

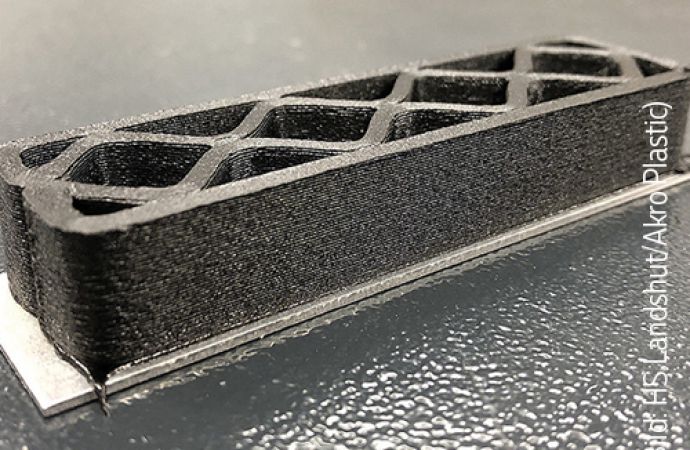

Michael Rieck, Akro-Plastic GmbH, befasste sich im abschließenden Vortrag mit Metallhybriden und dem 3D-Druck von Kunststoffgranulat auf Metall. Wie Rieck betonte verändere man in der Herstellung von Granulaten die Eigenschaften von Kunststoffen so, dass sie den vielfältigen Kundenwünschen genügten. Die Modifikation erfolge durch die Beimischung von verschiedenen Materialien. Gerade polyamidbasierte Kunststoffe mit Carbonfaserverstärkung, wie zum Beispiel Polyamid 6 mit 30-prozentiger Carbonkurzfaser, böten durch die erzielbaren hohen Steifigkeiten einen günstigen Materialpreis und damit Kostenvorteile für den Einsatz in der hybriden additiven Fertigung. Die Carbonkurzfasern könnten aus wiederaufbereitetem Recylat, beispielsweise aus im Automobilbereich verwendeten Endlosfasern, hergestellt werden. Durch die Carbonfasern sei eine dimensionstreue Verarbeitung, mit wenig Schwindung und Verzug realisierbar. Die Größe der Granulatkörner sei variabel und eine Verschiebung des Kristallisationspunkts ermögliche eine optimale Lagenanbindung. Durch eine angepasste Faserorientierung könnten hohe, richtungsabhängige Steifigkeiten erzielt werden.

Das vom Fraunhofer IWU entwickelte SEAM-Verfahren (Screw Extrusion Additive Manufacturing) sei wesentlich schneller als der herkömmliche 3D-Druck und ermögliche die Verwendung von preisgünstigem Kunststoffgranulat. Im Vergleich zum Spritzgussverfahren ergäben sich viele Vorteile, unter anderem seien Hohlrippen und große Wanddicken möglich. Man könne hoch effektiv produzieren und die additive Fertigung werde auch als Verfahren für größere Stückzahlen interessant.

Zusätzliches Anwendungspotenzial sieht Rieck im Drucken von Kunststoff auf Metall. Polyamide haften normalerweise nicht an Metallen, wie er erläutert. Das Plasmareinigen einer Metallkomponente und eine Plasmavorbehandlung (Coating) sorgen bei verschiedenen Legierungen aus Aluminium, Stahl oder Edelstahl für einen sicheren Kunststoff-Metall-Verbund. Mit dem Plasma-SealTight® (PST) haben die Unternehmen Plasmatreat und Akro-Plastic ein innovatives Verfahren für die Plasmaversiegelung entwickelt. Dies könne man auch für die additive Fertigung im Bereich von Metallhybriden einsetzen, was weiteres Potenzial in der Herstellung von hybriden Bauteilen verspräche.

Im Spritzguss nicht herstellbare Geometrien, wie zum Beispiel verrippte Teile oder auch Sandwichstrukturen würden so möglich. Wie Versuche gezeigt hätten, sei auch die Kunststoff-Metallhaftung sehr stark, ein Versagen finde nicht im Verbindungsbereich statt. Über das Substrat sowie Prozesseinstellungen, beispielsweise die Temperatur zur Aktivierung der Plasmaschicht, seien die Eigenschaften entsprechend anpassbar. Es sei möglich, das PST-Verfahren in Kombination mit der additive Fertigung einzusetzen und deren Vorteile zu nutzen. Weitere Untersuchungen seien allerdings nötig, ehe man dieses granulatbasierte additive Fertigungsverfahren auf Industrieprodukte übertragen könne.

- www.haw-landshut.de

Text zum Titelbild: Additiv gefertigter Kunststoff-Metall-Hybridprüfkörper (Bild: HS Landshut/Akro Plastic GmbH)