– Sicherheit und Service durch LPBF und KI

Sensoren im Fahrgestell und den Türen eines Personenzugs nehmen per 5G Kontakt zum SAP-System der Deutschen Bahn AG auf und melden Defekte bevor sie entstehen. Science-Fiction? Defekte Bauteile verursachen die unter Bahnreisenden unbeliebten Verzögerungen im Betriebsablauf. Gleichzeitig ist der Austausch noch funktionsfähiger Komponenten in starren Wartungsintervallen ökologisch und ökonomisch unsinnig.

Passend zur Thematik fördert das Bundesministerium für Wirtschaft und Energie (BMWi) mit dem Projekt SenseTrAIn – Sensorintegrierte 3D-Druck-Leichtbauteile und KI-unterstützte Zustandsüberwachung für Bahntechnikkomponenten und -systeme die futuristisch anmutende Methode zur effizienten Überwachung von sicherheitsrelevanten Funktionen in der Bahntechnik. Seit September erarbeiten Forschende vom Fraunhofer ILT zusammen mit Industriepartnern die Zukunft in der Wartung und Instandhaltung bei der DB Systemtechnik GmbH. Bis September 2024 entwickeln die ME-Meßsysteme GmbH, vedisys AG, DATAbility GmbH und Wissenschaftler am Fraunhofer ILT ein KI-gestütztes Sensorsystem für den Schienenverkehr.

Für die Weichenstellung hin zur intelligenten Wartung soll nun das Projekt SenseTrAIn, bei dem das langjährig bewährte additive Verfahren Laser Powder Bed Fusion (LPBF) zum Einsatz kommt, sorgen. Der schichtweise Aufbau ermöglicht es, elektronische Komponenten wie Sensoren und Aktoren während des 3D-Drucks in metallische Bauteile zu integrieren. Zur richtigen Zeit gestoppt, erlaubt das Verfahren den Einbau von Sensoren in das Werkstück, bevor der 3D-Laser seine Arbeit fortsetzt. Das Bauteil allein ist aber nur die halbe Geschichte. Vernetzt und kontrolliert von einer KI soll das fertige System künftig selbst signalisieren, ob, wann und wo ein Austausch oder eine Reparatur nötig wird.

Wir erhielten den Zuschlag vom BMWi, weil das Gesamtpaket, gepackt von unseren Projektteilnehmern, stimmt, ist sich Simon Vervoort sicher. Er arbeitet als wissenschaftlicher Mitarbeiter am Fraunhofer ILT. Das Ziel des Verbundprojekts ist die Entwicklung einer gesamtheitlichen Lösung zur drahtlosen und kontinuierlichen Zustandsüberwachung von sensorintegrierten, additiv gefertigten Bauteilen, von der Sensorik bis zur Meldung in der SAP der Deutschen Bahn AG.

Für die DB Systemtechnik GmbH war besonders die Eignung zum problemlosen Retrofit wichtig, die einfache und kosteneffiziente Nachrüstung möglich macht. In diesem Zusammenhang bestand auch der Wunsch nach einer kabellosen Datenübertragung, die sich etwa mit Hilfe von 5G schnell und einfach realisieren lässt.

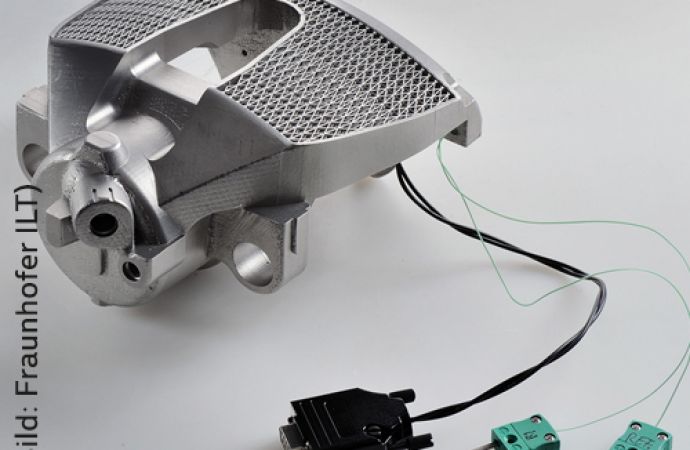

Gedruckter Demonstrator mit ebenfalls gedrucktem Messgitter inklusive Leiterbahnen (© Fraunhofer ILT, Aachen)

Mögliche Anwendungsfälle ergaben ein Technologie-Scouting der Projektpartner. Zu den vielversprechenden Einsatzfeldern zählen Türmechanik, Primär- und Schlingerdämpfer sowie vor allem Radsatzlagerdeckel, die Radlagergehäuse abschließen. Dieser ist aus Sicht der Instandhaltung ein kritisches Bauteil. Bei erhöhter Belastung steigt die Temperatur und es droht Verschleiß. In den Deckel integrierte Temperatur- und Beschleunigungssensoren könnten Heißläufer und ihre Ursachen frühzeitig erkennen. Der Einsatz der Künstlichen Intelligenz (KI) in Kombination mit den Sensoren würde das Erkennen und Weiterverarbeiten möglich machen.

Simon Vervoort hebt besonders die Notwendigkeit einer großen, validen Datenbasis hervor – keine KI ohne Datenbasis. Eigentlich müssten diese direkt an den zu kontrollierenden Systemen im Alltagsbetrieb generiert werden. Das ist laut den Forschenden am ILT nicht möglich. Stattdessen nutzt man zunächst das TrainLab der Deutschen Bahn Technik GmbH, um die neue Sensortechnik unter realistischen Alltagsbedingungen zu testen. Die so gewonnenen Daten dienen zunächst zum Trainieren der KI. Im folgenden Schritt, wenn die Technik reibungslos funktioniert, ist der Testeinsatz im Alltagsbetrieb vorgesehen. Aufgrund der gebündelten Kompetenzen der Beteiligten scheint der Erfolg greifbar zu sein, sind sich die Forschenden am Fraunhofer ILT sicher.

Kontakt:

Dipl.-Ing. Simon Vervoort, Kompetenzfeld Laser Powder Bed Fusion, E-Mail: simon.vervoort@ilt.fraunhofer.de

- www.ilt.fraunhofer.de

Text zum Titelbild: AM-Bremssattel mit integrierter Sensorik zur Messung von Bremskraft und Temperatur (© Fraunhofer ILT, Aachen)

Text zum Titelbild: AM-Bremssattel mit integrierter Sensorik zur Messung von Bremskraft und Temperatur (© Fraunhofer ILT, Aachen)