An speziellem Operationsbesteck mit hohen Anforderungen an eine aufgebrachte Isolationsschicht mit funktionellen Eigenschaften zeigen sich die Vorteile der Photothermie als Schichtdickenmessverfahren gegenüber dem Wirbelstromverfahren. Dazu wird eine wiederholte Messreihe an 50 Objekten aus einer realen Produktion vorgenommen und so etwa 3000 Messdaten erzeugt. Die statistische Auswertung zeigt, dass für das berührungslos arbeitende Verfahren der Photothermie ein Cpk-Wert von 7,36 erzielt werden kann.

1 Einleitung: Schichtdickenmessung als relevanter Güteparameter

Viele Bauteile mit komplexen Geometrien werden mit hochwertigen Materialien beschichtet. Neben den dekorativen und optischen Ansprüchen spielt aber auch die funktionale Veredelung von Oberflächen eine zunehmende Rolle, weil sie technisch messbare Verbesserungen und zusätzliche Produkteigenschaften erzeugt.

Abb. 1: Bei chirurgischen Instrumenten werden höchste Ansprüche an Material, Beschichtung, Konstruktion und Fertigung gestellt. Neben strengen Hygienestandards muss die Oberfläche auch haptischen, ergonomischen und technischen Anforderungen wie Durchschlagsfestigkeit genügen, wofür eine präzise Schichtdicke überaus wichtig ist (Bild: Adelhelm Kunststoffbeschichtungen)

Diese gewünschten Oberflächeneigenschaften erfordern das präzise Einhalten einer definierten Schichtdicke, die deshalb im Fertigungsprozess permanent überprüft werden muss. Dazu stehen heute verschiedene Messverfahren zur Verfügung, die sowohl in automatisierten als auch in manuellen Beschichtungslinien einsetzbar sind.

Im Folgenden werden zwei typische Vertreter der Schichtdickenmesstechnik unter realen Einsatzbedingungen in einer bestehenden Beschichtungsanlage verglichen. Die dabei gewonnenen Erkenntnisse können anschließend genutzt werden, um den eigentlichen Beschichtungsprozess zu optimieren.

1.1 Berührende und kontaktfreie Messverfahren

Die verschiedenen Messtechnologien zur Bestimmung der Schichtdicken lassen sich grob in berührende und berührungslose Verfahren unterteilen. Berührende Messverfahren sind relativ preiswert, erfordern aber einen intensiven Kontakt zwischen Messkopf und Messobjekt. Das Messsystem unterliegt dadurch einem hohen Verschleiß und das Verfahren eignet sich nur für robuste, harte Oberflächen.

Abb. 2: Berührungsbehaftete Messverfahren wie die Wirbelstromtechnik (links) setzen direkt auf dem Werkstoff auf, während das kontaktlose und zerstörungsfreie Photothermieverfahren (rechts) aus der Distanz arbeitet (Bild: shutterstock_1693123939)

Berührungslose, also kontaktfreie Verfahren, arbeiten auf Distanz, sind dadurch verschleißfrei und können auch an empfindlichen, noch nicht ausgehärteten Lack- oder Pulverschichten eingesetzt werden. Die Investitionskosten der berührungslosen Verfahren liegen zwar über denen berührender Verfahren, die Systeme sind jedoch deutlich langlebiger und nahezu wartungsfrei.

1.2 Praxisnähe liefert realistische Vergleichsergebnisse

Vergleichstests unter den künstlichen Bedingungen eines Labors lassen sich häufig nur schwer in die Praxis übertragen. Um möglichst realistische Vergleichsergebnisse zu erhalten, wird deshalb als Testparcours eine bestehende Beschichtungslinie im laufenden Produktionsbetrieb ausgewählt. Als besondere Herausforderung handelt es sich bei der Beschichtung nicht nur um eine rein dekorative Oberflächenbehandlung, sondern um eine funktionale Veredelung, die neben einer ansprechenden Optik auch anspruchsvolle technologische Anforderungen erfüllen muss (Abb. 3). Bei den Testobjekten handelt es sich um OP-Pinzetten, an die zahlreiche Anforderungen gestellt werden; so sollen sie elastisch, gut haftend, hohlraumfrei und schmutzabweisend sein. Diese Anforderungen lassen sich nur mit einer genau bemessenen Schichtdicke erfüllen.

Abb. 3: Testobjekt OP-Pinzetten (Bild: Adelhelm Kunststoffbeschichtungen)

2 Anwendung: Funktionale Beschichtungen von Operationsbestecken

Der gewählte Testparcours ist eine Beschichtungsanlage, auf der Operationsbestecke für die Hochfrequenzchirurgie beschichtet werden. Das betreibende Unternehmen ist Experte für funktionale Beschichtungen in verschiedensten Branchen; dazu zählen die Medizintechnik, der Automobilbau und der Luftfahrtsektor.

2.1 Hochfrequenzchirurgie als state-of-the-art-Operationstechnik

Die Operationsbestecke werden in der Hochfrequenzchirurgie verwendet. Bei dieser speziellen Operationstechnik wird hochfrequenter Wechselstrom zum Schneiden von Gewebe und Verschließen von Blutgefäßen angewendet. Bei der Hochfrequenzchirurgie werden die Blutgefäße durch die Einwirkung von elektrischem Strom verschlossen. Dabei kommen Spannungen von über 1000 Volt zum Einsatz, welche die Instrumentenbeschichtung zuverlässig isolieren muss (Abb. 4). Ein wesentlicher Vorteil gegenüber herkömmlicher Schneidetechnik mit dem Skalpell ist, dass gleichzeitig mit dem Schnitt eine Blutungsstillung erfolgt und das Operationsfeld gut einsehbar bleibt.

Abb. 4: Operationsbesteck für Hochfrequenzchirurgie benötigt eine zuverlässige Isolierung (Bild: Adelhelm Kunststoffbeschichtungen)

Die Hochfrequenzchirurgie ist heute weit verbreitet und wird bei praktisch allen Routineoperationen eingesetzt. Bei der Blutstillung werden Pinzetten als Elektroden verwendet. Die Blutgefäße werden mit den Spitzen des Werkzeugs gefasst und durch die Stromeinwirkung verschweißt (koaguliert).

Um mit den Pinzetten zu agieren, nutzt der Chirurg oftmals nur einfache OP-Gummihandschuhe. Das Gummimaterial besitzt zwar gute Isolationseigenschaften, ist aber primär auf den Infektionsschutz ausgelegt. Durch Abnutzung oder Gewebeflüssigkeiten können die OP-Handschuhe leicht ihre isolierende Wirkung verlieren, was einen elektrischen Durchschlag mit Verbrennungen der Hand des Operateurs zur Folge hätte oder eine Verletzungsgefahr des Patienten bedeuten könnte. Das Bundesinstitut für Arzneimittel und Medizinprodukte fordert deshalb den Einsatz von isolierten Pinzetten in der Hochfrequenzchirurgie.

2.2 Hohe Qualitätsansprüche an elektrisch isolierte Pinzetten

Diese Pinzetten bestehen aus Aluminium, das mit einer mehrschichtigen Fluorpolymerbeschichtung versehen wird. Vor der Beschichtung werden die Pinzetten gereinigt und sandgestrahlt. Anschließend wird das Beschichtungsmaterial durch elektrostatische Zerstäubung aufgetragen und in einem Ofen vernetzt. Die auffällige Farbe der Beschichtung (Abb. 5) vermeidet Verwechslungen mit unbeschichtetem Operationsbesteck und hilft, Beschädigungen an der Beschichtung frühzeitig zu erkennen.

Abb. 5: OP-Pinzetten mit Beschichtung (Bild Adelhelm Kunststoffbeschichtungen)

An die Beschichtung werden zahlreiche Anforderungen gestellt. Sie muss einerseits sehr dicht, hohlraumfrei und schmutzabweisend sein, um Verkeimungen zuverlässig zu verhindern. Andererseits sind aber auch Elastizität und exzellente Substrathaftung gefordert, damit keine Lacksplitter in die Operationswunde gelangen. Und nicht zuletzt muss die elektrische Isolationsfunktion über die gesamte Lebensdauer der Pinzette sicher gewährleistet bleiben.

Diese Anforderungen lassen sich nur mit einer genau bemessenen Schichtdicke erfüllen. Ist sie beispielsweise zu dünn, sind Haltbarkeit und elektrische Isolation nicht mehr gewährleistet. Ist die Schicht zu dick, können Risse, Bläschen oder Wellen entstehen. Kleinste Fehler im Produktionsprozess können schwerwiegende Folgen für Patient und Operateur haben. Die Schichtdicke ist also funktionsrelevant und muss entsprechend überwacht werden.

3 Berührende und kontaktfreie Schichtdickenmessverfahren

Von den zahlreichen am Markt verfügbaren Schichtdickenprüfmethoden werden zwei repräsentative Verfahren verglichen: das Wirbelstromprinzip als berührende Messung und die Photothermie als kontaktloses Messprinzip. Ziel der Untersuchung ist, herauszufinden, welches Verfahren sich wie gut für die Überwachung eines anspruchsvollen Beschichtungsprozesses in der Praxis eignet.

3.1 Das Wirbelstromverfahren

Das Wirbelstromverfahren (Abb. 6) eignet sich für die Messung elektrisch isolierender Beschichtungen auf metallischem Grundwerkstoff. Der Wirbelstromsensor enthält eine Spule, in der ein elektrischer Wechselstrom ein magnetisches Wechselfeld erzeugt. Wird dieser Sensor auf einen beschichteten metallischen Grundwerkstoff aufgesetzt, so induziert das Magnetfeld im Metall einen Wirbelstrom, der auf das vom Sensor erzeugte Magnetfeld zurückwirkt. Diese Rückwirkung ist umso stärker, je kleiner der Abstand zwischen Sensor und Metall ist. Bei plan aufgesetztem Sensor entspricht der Abstand genau der gesuchten Schichtdicke, so dass die Rückwirkung ein Maß für die Dicke der Beschichtung ist. Sie wird vom Messgerät ausgewertet und als Schichtdicke angezeigt.

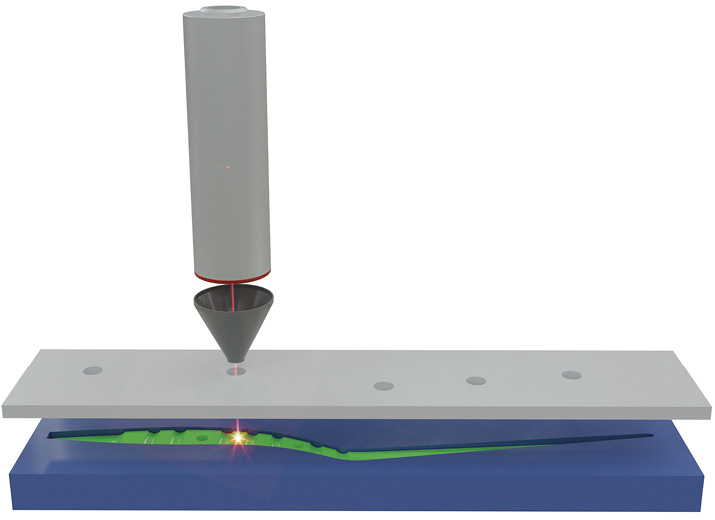

Abb. 6: Das photothermische Messprinzip (links) und die Funktionsweise des Wirbelstromsensors (Bild: OptiSense)

3.2 Das photothermische Prinzip

Die photothermische Schichtdickenmessung ist ein kontaktfreies Verfahren für Lacke, Pulverbeschichtungen und Glasuren auf metallischen und nichtmetallischen Untergründen. Dabei werden die unterschiedlichen thermischen Eigenschaften von Beschichtung und Grundwerkstoff ausgewertet, um die Schichtdicke zu bestimmen. Die Oberfläche der Beschichtung wird mit einem kurzen, intensiven Lichtimpuls um einige Grad erwärmt und kühlt anschließend durch Ableitung der Wärme in den Grundwerkstoff wieder ab (Abb. 6). Dabei sinkt die Temperatur umso schneller, je dünner die Beschichtung ist. Der zeitliche Temperaturverlauf wird mit einem hochempfindlichen Infrarotsensor erfasst und in die Schichtdicke umgerechnet. Die Messung erfolgt berührungslos aus mehreren Zentimetern Abstand. Damit lassen sich nasse und klebrige Schichten ebenso einfach messen wie weiche und empfindliche Oberflächen.

4 Vergleichsmessung: Wirbelstrom versus Photothermie

Für den Vergleichstest werden Pinzetten aus einer laufenden Produktion an mehreren Punkten vermessen. Dabei finden die Wirbelstrom- und die photothermische Messung direkt hintereinander statt.

4.1 Messaufbau und Datenaufnahme

Die Messpositionen orientieren sich an der Geometrie der Pinzette. Um vergleichbare Ergebnisse zu erhalten, müssen beide Verfahren exakt die selben Positionen der Beschichtung prüfen. Dazu werden der rechte und linke Pinzettenschenkel während der Messung in eine speziell angefertigte Schablone eingelegt. Diese Schablonen enthalten jeweils drei Bohrungen auf jeder Seite, mit denen die Messköpfe der beiden Messsysteme auf die selbe Stelle ausgerichtet werden (Abb. 7), so dass beide Verfahren exakt dieselben Positionen der Beschichtung prüfen können.

Abb. 7: Mittels Schablone lassen sich die Messungen aller Pinzetten an der selben Position ausführen (Bild: OptiSense)

Abb. 8: Jeder Pinzettenschenkel wird an den durch die Bohrungen gekennzeichneten sechs Stellen gemessen werden, jeweils drei auf jeder Seite (Bild: OptiSense)

Zunächst werden die Pinzetten per Wirbelstrom vermessen. Der Wirbelstrommesskopf wird durch die Bohrung direkt auf die Beschichtung aufgesetzt, während der photothermische Sensor durch eine dem Messabstand entsprechende Distanzhülse geführt wird (Abb. 8). Es werden 50 Pinzetten an jeweils zwölf Punkten vermessen. Dabei wird die Messung an jedem Messpunkt fünf Mal wiederholt, sodass abschließend mit jedem Messverfahren 3000 Messwerte ausgewertet werden können.

4.2 Kalibrierung der Schichtdickenmesssysteme

Sowohl das Wirbelstromverfahren als auch die photothermische Messung sind indirekte Verfahren, bei denen die Schichtdicke nicht unmittelbar gemessen, sondern anhand von Messsignalen errechnet wird. Vor der Auswertung und Analyse der Messwerte erfolgt daher eine Angleichung der photothermischen Daten an die Werte aus der Wirbelstrommessung.

Dazu werden die Wirbelstromdaten in einem XY-Diagramm über den photothermischen Daten abgetragen und daraus eine Ausgleichgerade berechnet, die als Kalibrierung für die photothermische Messung dient (Abb. 9). Die Korrelation belegt mit einem Wert von 0,8476 die gute lineare Abhängigkeit der beiden Messreihen, sodass diese Kalibrierung im Anschluss als Basis für den Messmittelvergleich des photothermischen Verfahrens verwendet werden kann.

Abb. 9: Der Vergleich der photothermisch gemessenen Daten (X-Achse) mit den Wirbelstrommessungen (Y-Achse) zeigt eine ausgezeichnete Korrelation (Bild: OptiSense)

4.3 Vergleich der Prüfverfahren via Messsystemanalyse

Wirbelstromverfahren und photothermische Messung können nun über eine Messsystemanalyse miteinander verglichen werden. Die Messsystemanalyse (MSA) ist ein statistisches Verfahren aus der Prozessoptimierung, mit dem sich beurteilen lässt, wie gut ein bestimmtes Messsystem für die vorgesehene Messaufgabe geeignet ist.

Die Messsystemanalyse liefert für jedes Messsystem zwei Kenngrößen: die Messmittelfähigkeit Cg, die die Streuung der Messwerte beschreibt und den Messmittelfähigkeitsindex Cgk, der den systematischen Messfehler angibt. Als Minimum für beide Kenngrößen gilt ein Wert von 1,33. Je höher die Kenngrößen über diesem Minimalwert liegen, umso besser ist das Messsystem für die jeweilige Aufgabe geeignet.

Für die Berechnung der beiden Kenngrößen ist es erforderlich, die tatsächliche Schichtdicke an den Messpositionen zu kennen. Da diese jedoch bei den gemessenen Pinzetten nicht erfasst ist, wird stattdessen die mit dem Wirbelstromverfahren ermittelte Schichtdicke als Referenz verwendet.

4.4 Ergebnisse der Messsystemanalyse

Alle Werte liegen deutlich über dem Minimum von 1,33 und belegen die gute Eignung beider Verfahren für die Schichtdickenmessung in der Pinzettenfertigung. Dabei ist die Messmittelfähigkeit Cg des photothermischen Verfahrens mehr als doppelt so groß wie die der Wirbelstrommessung und beweist eindrucksvoll die Überlegenheit dieses Messprinzips (Tab. 1).

5 Photothermische Messungen optimieren Produktionsprozess

Nachdem die ausgezeichnete Eignung des photothermischen Verfahrens für die Schichtdickenmessung der Oberflächenveredelung in der Pinzettenproduktion belegt ist, können in einem nächsten Schritt aus den Messwerten mit Hilfe einer Prozessfähigkeitsanalyse weitere Ansatzpunkte gewonnen werden, um den Beschichtungsprozess zu optimieren.

5.1 Prozessfähigkeitsanalyse ermittelt Qualität des Beschichtungsprozesses

Mit einer Prozessfähigkeitsanalyse lässt sich ermitteln, wie gut der Beschichtungsprozess die geforderten Toleranzwerte erreicht, oder anders gesagt, mit wie viel Ausschuss zu rechnen ist. Dazu werden, ähnlich der Messsystemanalyse, zwei Kennzahlen berechnet: Der Prozessfähigkeitsindex Cp, der die tatsächliche Prozessstreuung ins Verhältnis zum geforderten Toleranzband setzt, und der kleinste Prozessfähigkeitsindex Cpk, der die Lage des Mittelwerts im geforderten Toleranzband beschreibt. Auch hier gilt ein Minimalwert von 1,33 für einen gerade noch geeigneten Prozess.

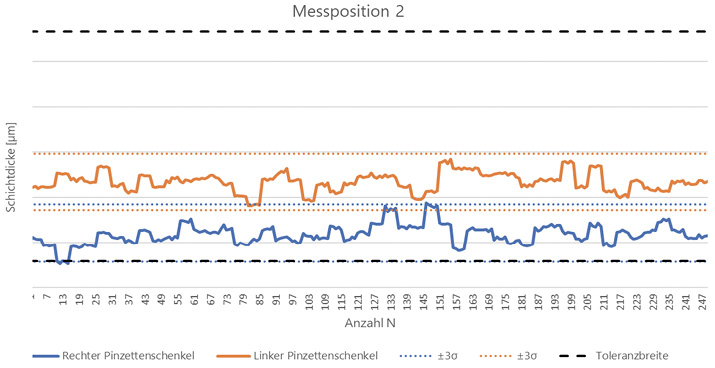

5.2 Photothermisches Messverfahren liefert Werte für reduzierten Ausschuss

Mit den Daten aus der photothermischen Messung liegt der Prozessfähigkeitsindex Cp bei allen zwölf Messpositionen wesentlich oberhalb von 1,33. Der Beschichtungsprozess variiert also erheblich geringer als es das Toleranzband zulässt. Jedoch liefern die Cpk-Werte eindeutige Ansätze für eine Prozessoptimierung: An einigen Positionen gerät die Prozessstreuung sogar sehr nahe an die untere Toleranzgrenze beziehungsweise liegt schon darunter. Durch eine gezielte Anhebung der Beschichtungsstärke könnte das Risiko von unnötigem Ausschuss durch zu geringe Schichtdicke reduziert werden (Abb. 10).

Abb. 10: Durch gezielte Anhebung der Beschichtungsstärke kann die Entstehung von Ausschuss einfach reduziert werden (Bild: OptiSense)

6 Fazit

Im Vergleich der verschiedenen Schichtdickenmessverfahren in einer realen Anwendung liefert die Photothermie eindeutig bessere Ergebnisse. Die Messmittelfähigkeit liegt deutlich über dem Grenzwert, das heißt das Messverfahren wäre auch noch bei erheblich engeren Toleranzgrenzen einsetzbar.

Neben dem wesentlich breiteren Anwendungsspektrum auf empfindlichen Oberflächen sowie auf nicht ausgehärteten Schichten und der einfachen Automatisierbarkeit ist das photothermische Prinzip zudem in punkto Messmittelfähigkeit traditionellen Verfahren weit überlegen. Auch der Beschichtungsprozess selbst profitiert. Mit guten, praxistauglichen Messmitteln und etwas Statistik lassen sich selbst anspruchsvolle Beschichtungsprozesse gezielt optimieren, indem Toleranzfenster optimal genutzt werden und Ausschuss so minimiert wird.

- www.optisense.com