Bei der galvanischen Beschichtung von hochfesten Stählen ist die Anwendung eines Beizprozesses in der Regel unumgänglich. Hierbei muss die Gefahr des Auftretens einer Wasserstoffversprödung vermieden werden. Zur Charakterisierung des Behandlungsprozesses für die jeweiligen Werkstoffe eignen sich sowohl Permeationsverfahren als auch Festigkeitsprüfungen wie die C-Ring-Methode. Am Beispiel des Beizens mit Salzsäure wird die Bestimmung des Gehalts an Beizinhibitor aufgezeigt. Das gewählte Verfahren befindet sich aktuell im Prüfungszustand für die Erstellung einer allgemein verwendbaren Norm.

Neben dem kathodischen Korrosionsschutz, den die WHW Hillebrand Gruppe seit über 80 Jahren erfolgreich appliziert, sind funktionelle Eigenschaften ein weiterer wichtiger Bestandteil eines Oberflächenschutzsystems. Ein modernes Galvanikunternehmen wird dabei immer wieder mit dem Thema des Risikos von wasserstoffinduzierten Sprödbrüchen konfrontiert. Da im Automobilsektor der Leichtbau eine Rolle spielt, werden die Bauteile zunehmend höherfest, um bei gleicher Funktion des Bauteils kleiner dimensioniert zu werden und damit in dem gesamten Verbau Gewichtseinsparungen zu erzielen. Die Vielzahl der unterschiedlichen Anforderungen eines Beschichtungssystems sind über ein umfangreiches Normenwesen definiert. Hierzu zählen Normen und Spezifikationen von großen Fahrzeugherstellern und deren Zulieferer, sowie Vorgaben von Herstellern aus anderen gewichtigen Branchen.

Ein unumgänglicher erster Schritt zur Oberflächenbeschichtung ist die Bauteilreinigung. Neben verschiedenen Entfettungsschritten durchläuft ein zu beschichtender metallischer Werkstoff (Stahl und Eisenwerkstoffe von unterschiedlichsten Qualitäten) eine Beizbehandlung. Dieser Prozessschritt wird allgemein als besonders kritisch in Bezug auf die Gefahr von Wasserstoffversprödung angesehen, da die Bauteile mit einer starken Säure (z. B. Salzsäure, HCl) behandelt werden. Hier besteht die Gefahr, dass atomarer Wasserstoff in das Metallgitter des Bauteils eindiffundiert und im Betrieb zu Schädigungen führen kann. Dieses Risiko nimmt zu, je höher die Festigkeit eines Bauteils ist. Im Allgemeinen wird hier als Grenze eine Zugfestigkeit von über 1000 MPa genannt, ab der entweder Maßnahmen zum Austreiben von gegebenenfalls eingebrachtem, diffusionsfähigem Wasserstoff erforderlich werden (in der Regel Tempern, also eine Wärmebehandlung im Bereich von 200 °C bis 230 °) oder prozessbegleitende Prüfungen zur Risikobewertung durchzuführen sind, oder eine Kombination beider Maßnahmen.

1 Permeationsmessung

Um das Risiko der Wasserstoffversprödung zu minimieren, beschäftigt sich die Hillebrand Gruppe seit Jahren mit diesem Thema, speziell mit verschiedenen Analysemethoden, die das Risiko eines wasserstoffinduzierten Sprödbruchs bewerten. Hierzu zählt unter anderem die Permeationsmessung. Die Prüfung der Wasserstoffpermeation ist ein fester Bestandteil im Beschichtungsprozess der Hillebrand Gruppe für besondere, hochfeste Bauteile. Das Messprinzip der Wasserstoffpermeation angelehnt an DIN EN ISO 17081, kann wie folgt (Abb. 1) zusammengefasst werden:

Bei der Prüfung wird eine Permeationszelle nach Devanathan und Stachurski wie in der Norm 17081:2014-08 verwendet. Diese besteht aus einer Doppelzelle, die durch eine einseitig mit Palladium beschichtete Membran (dünnes Metallplättchen) getrennt ist. Diese Membran wird zwischen die Doppelzelle eingespannt. Mittels Potentiostat und entsprechend angeordneter Bezugselektrode wird eine Potenzialdifferenz beziehungsweise ein Stromfluss erzeugt (Abb. 1). Die Zelle auf der Membranseite mit Palladium wird mit Natronlauge (NaOH) gefüllt. Nach dem Befüllen lässt sich ein Stromsprung aufzeichnen. Nachdem ein konstanter Strom (Ruhestrom) erreicht ist, wird die zweite Zelle mit dem zu prüfenden Medium (Beize) befüllt. Darauf folgend wird ein Anstieg des Stroms (Permeationsstrom) registriert. Dies hängt damit zusammen, dass der atomare Wasserstoff, der an der Membranoberfläche gebildet wird und durch das Metall diffundiert, eine gewisse Zeit benötigt. Nach Austritt des atomaren Wasserstoffs auf der Palladiumseite der Membran wird der gesamte Wasserstoff elektrochemisch oxidiert. Diese Reaktion wird als Permeationsstrom aufgezeichnet. Somit ergibt sich ein sehr empfindliches Maß für die Intensität des permeierenden (durchtretenden) atomaren Wasserstoffs.

Abb. 1: Messprinzip Permeation

Zur Validierung der Messungen wurden Vergleichsmessungen unter Einbeziehung anderer Labore und Universitätseinrichtungen durchgeführt. Die daraus erzielten Messergebnisse zeigen, dass diese untereinander vergleichbar sind und sich in einem ähnlichen Bereich befinden. Aus Sicht des Autors ist die Methode gut geeignet, um den diffundierenden Wasserstoff in der Prozesslösung (Beize) zu bewerten. Dieses Verfahren findet bereits heute in diversen Normen Anwendung, um eine Beize hinsichtlich der Gefahr der Wasserstoffversprödung zu beurteilen.

Um die Gefahr einer Wasserstoffversprödung zu minimieren, werden der Prozesslösung nach Stand der Technik grundsätzlich Beizinhibitoren zugefügt. Diese sorgen, einfach ausgedrückt, für eine deutliche Verringerung des Beizangriffs auf das Grundmetall. Dadurch entsteht ein geringerer Eintrag von Wasserstoff in das Materialgefüge. Jedoch sind die Abtragsraten davon nicht beeinträchtigt. Wichtig ist hierbei die optimale Konzentration an Inhibitor. Wie Abbildung 2 erkennen lässt, wird bereits durch einen typischen Inhibitor mit Zugabe von 1 ml/l eine Inhibierung von etwa 70 % bis 75 % (bezogen auf die Wasserstoffpermeationsmessung und ausgehend von einer HCl-Beize mit 180 g/l) erreicht, jedoch verringert sich der Wert durch weitere Zugaben des Inhibitors nur noch in geringem Umfang (Abb. 2). Mit diesem Wissen ist es nun möglich, die Auswahl der eingesetzten Inhibitoren sowie deren Konzentration zu optimieren, um einen Eintrag von diffusiblem Wasserstoff in das Bauteil möglichst gering zu halten.

Abb. 2: Konzentrationsabhängige Ladungsmessung

2 C-Ring Prüfung

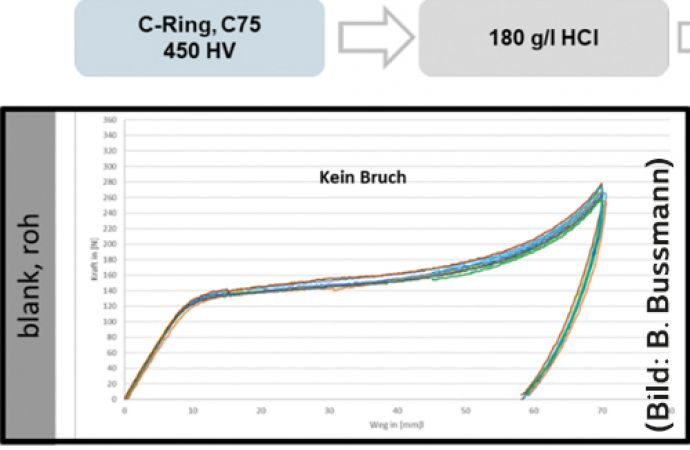

Neben der Permeationsmessung ist die C-Ringmethode ein weiteres Hilfsmittel, um die tatsächliche Gefahr von möglicher Wasserstoffversprödung zu bewerten. Die Methode wird bereits in DIN 50969-2 beschrieben. Der Autor nutzt hierfür einen Prüfstand der iChem Analytics, mit dem speziell gefertigte C-Ringprüfkörper geprüft und Messdaten wie Kraft und Weg aufgezeichnet werden können. Aktuell werden die C-Ringprüfkörper nach der Constant Strain Rate Methode geprüft (Abb. 3), indem die C-Ringe in den überelastischen Bereich gezogen werden. Relevant ist, ob der C-Ringprüfkörper nach dem Beizprozess den gleichen Kraft/Weg-Verlauf aufzeigt, wie bereits bei der Messung der Rohteile (ohne Beizbelastung). Weiterhin wurden die C-Ringprüfkörper unterschiedlichen Zuständen (der Beize) ausgesetzt, um eine Korrelation hinsichtlich des Bruchverhaltens und der Permeation herzustellen.

Abb. 3: Durchführung der Prüfung nach der Constant Strain Rate-Methode und damit erzeugte Messkurve

Die jeweiligen Prüfköper aus dem Material C75 stehen in den Härten 450 HV, 500 HV, 550 HV und 600 HV zur Verfügung. Um erste Erfahrungen hinsichtlich der Affinität der Prüfkörper gegenüber Wasserstoff zu prüfen, wurden Beizen mit einer HCl-Konzentration von 180 g/l angesetzt und Inhibitormengen von 1 ml/l und 5 ml/l zugegeben. Als Referenz dient jeweils die reine Beizlösung ohne Inhibitor. Die Beizlösungen wurden vor jedem Versuch neu angesetzt, um den Einfluss von gelösten Metallen (z.B. Fe2+/Fe3+) ausschließen zu können. Zusätzlich wurde bei allen Versuchen die Wasserstoffpermeation ermittelt.

Da in vielen Normen auf eine maximale Beizzeit von fünf Minuten verwiesen wird, wurden bei den Untersuchungen des Autors diese Zeiten zur Simulation extremer Belastung deutlich erhöht (Beizzeit der Prüfkörper von 15 Minuten). Die Ringe wurden nach dem Beizen innerhalb von < 5 Minuten in die Verspannvorrichtung eingelegt und auf 70 mm aufgeweitet. Die Prüfgeschwindigkeit wurde mit 0,7 mm/s festgelegt. Die Prüfdistanz von 70 mm resultiert aus dem Durchmesser der C-Ringprüfkörper von 28 mm.

Die Versuche zeigten, dass sowohl die Inhibitorkonzentration, die Permeation, als auch die Härte des jeweiligen Prüfkörpers einen Einfluss auf die Ergebnisse haben. Bereits durch Zugabe von 1 ml/l Inhibitor konnte eine ausreichende Inhibierung der Wasserstoffdiffusion beobachtet werden, um einen Bruch bei einer Härte von 450 HV zu vermeiden (Abb. 4). Bei einer Härte von 500 HV wurde eine Inhibitorkonzentration von 5 ml/l benötigt.

Abb. 4: Auswirkung der Inhibitorkonzentration beim Beizen mit Salzsäure auf die Wasserstoffversprödung

In einem weiteren Versuch wurde zudem das Material variiert. Es wurden die Werkstoffe C45 und C75 in den Härtestufen 450 HV, 500 HV, 550 HV und 600 HV verwendet. Es war zu erkennen, dass sich die Werkstoffe bei gleicher Härte unterschiedlich verhalten. Deutlich wird dies bei der Prüfung von C-Ringprüfkörpern mit der Härte 500 HV. Die Prüfungen nach der Bearbeitung in nicht inhibierter Beize zeigen, dass der Prüfkörper aus dem C75 deutlich anfälliger ist (aufgrund eines frühen Bruchs) als der Prüfkörper aus C45 (Abb. 5).

Abb. 5: Auswirkung der Beizbehandlung mit unterschiedlichen Inhibitorkonzentrationen auf unterschiedliche Werkstoffe

3 Ausblick und Fazit

Aktuell läuft ein Forschungsprojekt mit mehreren Teilnehmern, um auf Basis der vorgestellten Methoden sowie weiteren Versuchen und Messungen einen zweiten Teil einer bestehenden Norm (DIN 50940-1) zu definieren. Hierbei wird auf wissenschaftlicher Basis der Wechselwirkungsmechanismus zwischen Werkstoffen und Wasserstoff während des Beizvorgangs unter Einwirkung von Inhibitoren entwickelt.

In der Praxis des kathodischen Korrosionsschutzes gibt es diverse Werkzeuge und Möglichkeiten, um die Prozesse innerhalb der gewählten Grenzen zu regeln. Der Autor sieht sich in der Lage, den Risikograd für eine Wasserstoffversprödung auf Basis der beschriebenen Hilfsmittel weitestgehend einzuschätzen und gegebenenfalls zu minimieren. Weiterhin spielen die unterschiedlichsten Werkstoffzustände sowie die Belastung eine Rolle, um ein prozessbedingtes Risiko eines wasserstoffinduzierten Sprödbruchs durch die galvanische Beschichtung auszuschließen.

Das Phänomen der Wasserstoffversprödung ist nur durch die Betrachtung aller Prozessschritte, von der Herstellung und Auswahl des Stahls, der Umformung, der Wärmebehandlung, der Beschichtung und der betriebsbedingten Korrosion des Bauteils, sicher in den Griff zu bekommen.

Es gibt keine allgemeingültige Grenzkonzentration (z. B. Wasserstoffgehalt), unter der keine Wasserstoffversprödung in einem Werkstoff auftritt. Jedoch kann in mechanischen Versuchen, wie zum Beispiel der C-Ringmethode kombiniert mit einer Messung wie beispielsweise der Wasserstoffpermeation, der kritische Wert für jeden Werkstoff und Gefügezustand bestimmt werden. Eine zuverlässige Bestimmung des Verhaltens erfordert jedoch immer noch eine Verspannungsprüfung am Originalbauteil, um gegebenenfalls die Grenzwerte der Prüfungen zu bestimmen und festzulegen sowie die Rahmendaten für die Bearbeitung zu validieren.

Literatur

[1] I. M. Robertson et al.: Hydrogen Embrittlement Understood; Metall. Mater. Trans. A, vol. 46 (2015) no. 6, S. 2323–2341

[2] Michihiko Nagumo: Fundamentels of Hydrogen Embrittlement; Springer-Verlag, 2016

[3] DIN 50969 – Vermeidung fertigungsbedingter wasserstoffinduzierter Sprödbrüche bei hochfesten Bauteilen aus Stahl – Teil 1: 2009-06 Vorbeugende Maßnahmen; Vermeidung fertigungsbedingter wasserstoffinduzierter Sprödbruche bei hochfesten Bauteilen aus Stahl – Teil 2: 2013-04 Prüfungen; Vermeidung fertigungsbedingter wasserstoffinduzierter Sprödbrüche bei hochfesten Bauteilen aus Stahl – Teil 3: 2018-06 Nachträglich betriebsbedingte Einflüsse und erweiterte Prüfungen

[4] DIN EN ISO 19598:2017-04 – Metallische Überzüge - Galvanische Zink- und Zinklegierungsüberzüge auf Eisenwerkstoffen mit zusätzlichen Cr(VI)-freien Behandlungen

[5] DIN EN ISO 7539-5: 1995-08 - Korrosion der Metalle und Legierungen, Prüfung der Spannungsrißkorrosion, Teil 5: Vorbereitung und Anwendung von C-Ring-Proben

[6] DIN EN ISO 17081: 2014-08 – Elektrochemisches Verfahren zur Messung der Wasserstoffpemeation und zur Bestimmung von Wasserstoffaufnahme und -transport in Metallen

[7] DIN EN ISO 4042:2018-11 – Verbindungselemente - Galvanisch aufgebrachte Überzugsysteme

[8] DIN EN ISO 15330: 2000-01 – Verbindungselemente - Verspannungsversuch zur Entdeckung von Wasserstoffversprödung - Verfahren mit parallelen Auflageflächen