Chemisch abgeschiedene Nickel-Dispersionsschichten kommen aufgrund ihrer Eigenschaften als Ersatz für Hartchrom in Betracht. Je nach eingelagertem Feststofftyp eignen sie sich als Verschleißschutzschicht oder reibwertreduzierende Schicht, wobei bisher die positiven Eigenschaften von Hartchrom nicht in allen Einsatzfällen in dem selben Umfang erzielt wurden. Durch die Verwendung von Schichten mit Partikeln von deutlich weniger als 1 µm Durchmesser lässt sich das Anwendungsspektrum dieser Schichten deutlich erweitern, da in dieser Zusammensetzung auch ein Einsatz bei überlagernden Beanspruchungen möglich ist, insbesondere aufgrund von hervorragenden Verschleißschutzeigenschaften und niedrigen Reibwerten. Als Partikelmaterial finden aktuell Diamant, Siliziumcarbid und hexagonales Bornitrid Verwendung.

1 Hintergrund

Hartchromschichten spielen seit Jahrzehnten im Bereich der funktionellen Beschichtungen eine wichtige Rolle. Es gibt wohl kaum ein Beschichtungsverfahren, dass so viele herausragende Eigenschaften zu unschlagbar niedrigen Kosten bietet. Im Bereich des Verschleißschutzes sind besonders die gute Beständigkeit gegen Abrasiv- und Adhäsivverschleiß zu nennen, einhergehend mit einem in vielen Materialpaarungen niedrigen Reibwert. In vielen technischen Anwendungen, beispielsweise der Kunststoffverarbeitung, sind auch die antiadhäsiven Eigenschaften der Oberfläche von Vorteil.

Dies sind nur einige der erwähnenswerten Eigenschaften von Hartchromschichten. Es stellt sich die Frage, weshalb überhaupt über Alternativen zu Hartchromschichten nachgedacht werden muss. Hier ist natürlich zunächst das drohende Verbot von Chrom(VI)verbindungen im EU-Raum zu nennen, das aber für die De Martin AG als in der Schweiz agierendes Unternehmen nicht zum Tragen kommt. Hier gilt vielmehr die Chemikalien-Risikoreduktions-Verordnung, die langfristig die Verwendung von Hartchromelektrolyten auf Chrom(VI)basis erlaubt, solange die strengen Arbeitsschutzmaßnahmen nachweislich eingehalten werden. Die Suche nach Alternativen zu Hartchromschichten ist unter diesen Rahmenbedingungen deshalb meist technisch getrieben. Die Beanspruchungen an technische Oberflächen nehmen stetig zu und lassen sich mit Hartchromschichten nicht in jedem Fall erfüllen.

2 Alternative zu Hartchromverfahren

Innerhalb der De Martin-Gruppe liegen Erfahrungen mit verschiedenen, in Frage kommenden Alternativschichten vor (Tab. 1).

Die chemisch abgeschiedenen Nickelschichten beispielsweise haben sich im Bereich der funktionellen Oberflächen etabliert, da sie neben guten Verschleißschutzeigenschaften und hervorragendem Korrosionsschutz vor allem die Möglichkeit bieten, auch komplexe Bauteilstrukturen absolut konturentreu zu beschichten. Chemisch abgeschiedene Nickelschichten sind aus Nickel und Phosphor bestehende Legierungsschichten, wobei je nach Phosphorgehalt ein mikrokristallines bis röntgenamorphes Gefüge mit Härten zwischen 400 HV0.1 und 700 HV0.1 eingestellt werden kann. Eine Wärmebehandlung bei Temperaturen > 270 °C führt zur Ausscheidung von Ni3P-Phasen, womit eine Härtesteigerung auf etwa 1000 HV0.1 verbunden ist. Damit liegt eine dem Hartchrom vergleichbare Schichthärte vor.

Leider bedeutet dies aber nicht, dass auch die Verschleißbeständigkeit beider Schichten vergleichbar ist. Die Faustregel, dass die Beständigkeit gegen Abrasivverschleiß mit der Härte zunimmt, gilt nicht für ausscheidungsgehärtete Schichten. Im Falle der chemisch abgeschiedenen Nickelschichten sind die für die Härtesteigerung verantwortlichen Ni3P-Phasen (Korngrößen von etwa 100 nm) oftmals zu klein, um angreifenden Partikeln einen ausreichenden Widerstand entgegensetzen zu können.

Bei chemisch abgeschiedenen Nickel-Dispersionsschichten werden das vorteilhafte Erbgut der chemischen Metallabscheidung genutzt und die tribologischen Eigenschaften durch Einlagerung definierter Hartstoffpartikel oder aber Festschmierstoffe optimiert. Durch die Einlagerung von Hartstoffen lässt sich die Beständigkeit gegen Abrasivverschleiß deutlich steigern, was aber bei den etablierten Hartstoff-Dispersionsschichten zu Lasten des Verhaltens gegen Adhäsivverschleiß geht. Umgekehrt verhält es sich bei der Einlagerung von Festschmierstoffpartikeln wie PTFE oder hexagonalem Bornitrid (hBN). Dadurch bedingt lassen sich diese Schichten heute nur in Bereichen einsetzen, bei denen eine der genannten Beanspruchungsarten eindeutig dominiert.

3 Chemisch Nickel-Dispersionsschichten

Dispersionsschichten sind im Gegensatz zu Hartchrom heterogene Schichtsysteme mit den damit verbundenen besonderen Eigenschaften. Besonders eindrücklich lässt sich das am Beispiel von chemisch abgeschiedenen Nickel-Dispersionsschichten mit eingelagerten Diamantpartikeln zeigen, welche seit Jahrzehnten erfolgreich in der Textilmaschinenindustrie eingesetzt werden. Hier ist eine verschleißfeste Beschichtung mit über der Lebensdauer der Schicht konstanten Reibwerten an der Oberfläche gefordert. Eine definierte Reibung erfordert aber eine selbstregenerierende Mikrostruktur der Oberfläche, die nur durch einen heterogenen Schichtaufbau erreicht werden kann. Die eingelagerten Diamantpartikel wirken als verschleißfeste Strukturelemente in einer widerstandsfähigen Matrix, die die komplexe Bauteilgeometrie exakt reproduziert (Abb. 1).

Abb. 1: Querschliff (links) durch eine chemisch abgeschiedene Nickel-Diamant-Schicht (Partikelgröße: 2 µm) und Oberflächentopographie dieser Schicht (rechts)

In geschlossenen tribologischen Anwendungen aber wird der Nachteil solcher Schichten offenbar: Die in hoher Konzentration eingelagerten Partikel mit einer Korngröße um 2 µm wirken im direkten tribologischen Kontakt wie ein Mikroschleifpapier und bewirken eine Zerstörung der Gegenfläche. Das lässt sich auch in tribologischen Modelluntersuchungen zeigen. Im Taber-Abraser-Test wird die Schicht durch abrasiv wirkende Reibräder beansprucht. Chemisch abgeschiedene Nickel-Diamant-Schichten zeigen hier eine deutlich höhere Verschleißbeständigkeit als gehärteter Werkzeugstahl, Hartchrom und sogar Hartmetall. Auch chemisch abgeschiedene Nickelschichten mit eingelagerten SiC-Partikeln (SiC – Siliziumcarbid) weisen eine höhere Verschleißbeständigkeit als Hartchromschichten auf (Abb. 2).

Abb. 2: Verschleißwerte im Taber-Abraser-Test

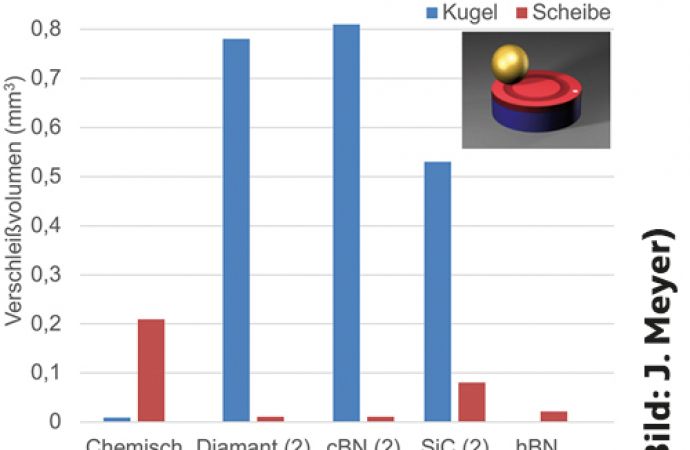

Hingegen wird bei der Simulation des Verhaltens bei adhäsiver Verschleißbeanspruchung mit dem Kugel-Scheibe-Tribometer der Nachteil der Dispersionsschichten mit eingelagerten Micronpartikeln deutlich (Abb. 3). Bei dieser Untersuchung wird eine Stahlkugel auf eine rotierende, beschichtete Scheibe gepresst und das Verschleißvolumen beider Körper nach einem Laufweg von 5000 m gemessen. Die Referenzmessung mit einer chemisch abgeschiedenen Nickelschicht zeigt deutlichen Schichtverschleiß, während die Kugel kaum Materialabtrag aufweist. Durch eine Dispersionsbeschichtung mit eingelagerten Hartstoffen (Partikelgröße 2 µm) lässt sich der Schichtverschleiß gegen Null reduzieren. Dies geschieht aber auf Kosten eines überproportional steigenden Verschleißwerts der Gegenfläche, in diesem Falle also der Stahlkugel.

Abb. 3: Verschleißwerte im Kugel-Scheibe-Tribometer

Dagegen zeigen Schichten mit eingelagerten Festschmierstoffen ein völlig gegensätzliches Verhalten. Beispielhaft sind die Verschleißwerte einer chemisch abgeschiedenen Nickelschicht mit eingelagerten hBN-Partikeln (hBN – hexagonales Bornitrid) gezeigt. Hexagonales Bornitrid kristallisiert in einem Schichtgitter, welches im Aufbau dem des Graphits sehr ähnlich ist. Mit relativ geringem Energieaufwand lassen sich die einzelnen Schichten des Gitters wie beim Graphit gegeneinander verschieben. Hierauf beruht die Wirkung als Festschmierstoff. Daraus resultieren bei Gleitbeanspruchung ein kaum messbarer Verschleiß des Gegenkörpers sowie ein niedriger Schichtverschleiß.

Allerdings zeigen Schichten mit eingelagerten Festschmierstoffen wie PTFE oder hBN ein ungünstiges Verhalten bei abrasiver Beanspruchung. Somit stellt sich die Frage, in welche Richtung Dispersionsschichten optimiert werden müssen, um beiden Beanspruchungsarten, wie in der Praxis häufig üblich, standhalten zu können.

4 Möglichkeiten der Oberflächenoptimierung

Eine Möglichkeit stellt die mechanische Nachbearbeitung der Oberflächen dar. Beispielhaft sei hier das Honen von Zylinderlaufflächen in Verbrennungsmotoren oder Kompressoren genannt. Nickel-SiC-Dispersionsschichten kommen tribologisch dem Ideal einer Laufbahnbeschichtung sehr nahe. Nickel bewirkt eine gute Ölhaftung und die eingelagerten SiC-Partikel sorgen für eine hervorragende Verschleißbeständigkeit der Schicht, die gegenüber Motoren mit Graugussbuchsen um den Faktor 4 bis 10 höher ist. Honen bedeutet letztlich ein Ausschleifen der Zylinderbohrung mit diamantbestückten Honleisten. Dabei wird einmal ein Kreuzschliff auf der Oberfläche erzeugt, der wichtig für die Ausbildung des Ölfilms zwischen Kolben und Zylinderlauffläche ist. Weiterhin werden herausragende SiC-Partikel abgeschert, so dass von ihnen keine abrasive Wirkung mehr ausgeht. Diese Art der Nachbearbeitung ist allerdings an geeignete Geometrien gebunden und relativ kostenintensiv.

Eine weitere Methode ist das Aufbringen einer zusätzlichen, feststofffreien Schicht auf die Dispersionsschicht. Dabei wird die Schichtdicke idealerweise so gewählt, dass die herausragenden Partikel gerade vollständig bedeckt sind und eine glatte Oberfläche vorliegt. Im Reibkontakt verschleißt die Einfassungsschicht recht schnell und legt die Hartstoffpartikel sukzessiv frei. Auch auf diesem Wege wird eine unerwünschte abrasive Wirkung der Partikel vermieden, wenngleich bei ungünstigen Bedingungen ein Ausbrechen von Partikeln mit den damit verbundenen Schädigungen der Gegenfläche nicht gänzlich ausgeschlossen ist.

Naheliegend ist der Ansatz, die Partikelgröße soweit zu reduzieren, bis diese nicht mehr abrasiv wirken. Die Partikel sollten eine möglichst hohe Härte haben, günstige tribochemische Eigenschaften aufweisen und sich in hoher Konzentration einlagern lassen.

Diese Forderungen sind insbesondere bei der chemischen Metallabscheidung nur schwer zu realisieren. Mit abnehmender Partikelgröße nimmt die Tendenz zur Agglomeratbildung zu, die durch eine geeignete Konditionierung der Partikeloberflächen verhindert werden muss. Ein wichtiger Faktor hierbei ist die effektive Oberfläche der Partikel. Bei einer Reduzierung der Partikelgröße auf etwa 0,5 µm beträgt deren Oberfläche bereits 2,5 m2/g bis 3,5 m2/g; das heißt, bei der erforderlichen Feststoffkonzentration im Elektrolyten liegen hier Oberflächen bis zu 35 m2/Liter vor, was zu einer gefährlichen Instabilisierung des Elektrolyten führen kann. Aus diesem Grund sind weitreichende Modifizierungen der Elektrolytzusammensetzung erforderlich, um eine prozesssichere Abscheidung solcher Dispersionsschichten mit Submicronpartikeln zu ermöglichen.

5 Tribologische Eigenschaften von Nickel-Submicronschichten

In metallographischen Untersuchungen wird der Unterschied zwischen einer Dispersionsschicht mit eingelagerten Hartstoffpartikeln im Mikrometer- und Submikrometerbereich deutlich. Die Schliffbilder einer Dispersionsschicht mit eingelagerten Submicron-Diamantpartikeln zeigen eine hohe, agglomeratfreie Einlagerung (Abb. 4 und 5).

Abb. 4: Querschliff durch eine Schicht mit Diamantpartikel mit etwa 2 µm Durchmesser (links) und Topographie der Schicht (rechts)

Abb. 5: Querschliff durch eine Schicht mit Diamantpartikel mit etwa 0,5 µm Durchmesser (links) und Topographie der Schicht (rechts)

Die stark verringerte Partikelgröße hat natürlich auch einen erheblichen Einfluss auf die Oberflächentopographie. Selbst bei hoher Vergrößerung sind keine herausstehenden Partikel zu erkennen, was einen positiven Einfluss auf die abrasive Wirkung der Oberfläche sowie auf den Reibwert haben sollte.

Zunächst galt es daher zu klären, ob die reduzierte Partikelgröße einen Einfluss auf die Verschleißbeständigkeit bei abrasiver Beanspruchung hat. Neben Diamant-Dispersionsschichten wurden auch Schichten mit eingelagertem Siliziumcarbid und Borcarbid untersucht, da hier mit Partikeln im Mikrometerbereich bereits langjährige, positive Erfahrungen vorliegen.

Im Vergleich zu Hartchrom zeigen alle chemisch abgeschiedenen Nickel-Dispersionsschichten einen verbesserten Verschleißwiderstand, welcher sich durch eine Wärmebehandlung der Schicht in der Regel nochmals steigern lässt (Abb. 6). Im Falle der Diamant- und Borcarbidschichten kann gegenüber Hartchrom eine Verbesserung der Verschleißbeständigkeit um den Faktor 3 bis 4 erreicht werden. Auch Siliziumcarbid-Dispersionsschichten zeigen sowohl im Abscheidezustand als auch nach der Wärmebehandlung gegenüber Hartchrom geringere Verschleißwerte. Die Verschleißrate der Dispersionsschichten wird auch wesentlich durch das Einbauvolumen der Partikel bestimmt. REM-Untersuchungen zeigen, dass das Einlagerungsvolumen der untersuchten Schichten sehr vergleichbar ist (Abb. 6).

Abb. 6: Verschleißwerte aus dem Test mittels Taber Abraser CS10 (Last: 1000 g; 6*1000 Zyklen)

Nachdem in durchgeführten Untersuchungen bestätigt wurde, dass auch bei verringerter Partikelgröße eine im Vergleich zu Hartchrom deutlich verbesserte Beständigkeit gegen Abrasivverschleiß erreicht wird, galt es zu prüfen, ob tatsächlich auch wie erhofft eine Verbesserung bei gleitendem Verschleiß erreicht werden kann. Zur Untersuchung wurde dazu ein Hartmetallzylinder mit definierter, konstanter Last auf einen sich drehenden, beschichteten Zylinder unter Mangelschmierung gepresst und der Reibwert ermittelt (Abb. 7). Als Referenz wurde zunächst das System Hartmetall/Hartchrom untersucht.

Abb.7: Versuchsaufbau zur Ermittlung des Reibwertes

Abb. 8: Reibwertverlauf des Systems Hartmetall gegen Hartchrom

Hartchromschichten zeigen gute Gleiteigenschaften, da sie eine dichte und festhaftende Oxidschicht ausbilden. Diese selbst regenerierende Chromoxidschicht bewirkt einen niedrigen Reibkoeffizienten und somit geringen adhäsiven Verschleiß. Zu berücksichtigen ist, dass unter ungünstigen Bedingungen wie dem Vorliegen hoher Flächenpressungen, hoher Gleitgeschwindigkeiten oder Sauerstoffmangel die Ausbildung der Oxidschicht unterdrückt wird und der Verschleiß sprunghaft ansteigt. Unter den gewählten Prüfbedingungen zeigen Hartchromschichten einen niedrigen, konstanten Reibwert um 0,1 (Abb. 8).

Der Einfluss der Partikelgröße auf die Gleiteigenschaften von chemisch abgeschiedenen Nickel-Dispersionsschichten wurde am Beispiel der Siliziumcarbid-Schichten untersucht. Der Reibwertverlauf einer entsprechenden Nickel-Siliziumcarbid-Schicht mit eingelagerten Partikeln mit Durchmesser im Mikrometerbereich (d50: 2,0 µm) steigt nach Versuchsbeginn stetig an, wobei die Streuung der ermittelten Reibwerte parallel zunimmt. Dieser Verlauf ist der bereits beschriebenen Zerstörung der Gegenfläche durch harte, furchende Partikel geschuldet (Abb. 9).

Dieser nachteilige Effekt kann durch die Reduzierung der Partikelgröße (d50: 0,7 µm) vermieden werden. Der Reibwertverlauf ist mit dem einer Hartchromschicht vergleichbar und liegt konstant über die Versuchsdauer bei etwa 0,1 (Abb. 10).

Abb. 9: Reibwertverlauf von Hartmetall gegen chemisch abgeschiedenes Nickel-SiC (2,0 µm)

Abb. 10: Reibwertverlauf von Hartmetall gegen chemisch abgeschiedenes Nickel-SiC (0,7 µm)

6 Bewertung

Aus den noch laufenden Untersuchungen ergibt sich für die untersuchten Kennwerte Verschleißwiderstand und Reibungsreduktion ein vorläufiges Eigenschaftsprofil (Abb. 11). Es muss erwähnt werden, dass diese Einstufung überwiegend aufgrund von Ergebnissen vorgenommen wurde, die im Modellversuch gewonnen wurden.

Abb. 11: Vorläufiges Eigenschaftsprofil von Nickeldispersionsschichten mit optimierter Partikelgröße

Mit den in diesem Bericht nicht näher erwähnten, heute industriell eingesetzten chemisch abgeschiedenen Nickel-Dispersionsschichten mit eingelagerten Festschmierstoffen (PTFE, hBN) können im Vergleich zu Hartchromschichten geringere Reibwerte eingestellt werden, jedoch wird das mit einem geringeren Verschleißwiderstand erkauft.

Mit den untersuchten Dispersionsschichten mit eingelagerten Hartstoffpartikeln auf Submicronbasis wird ein im Vergleich zu Hartchrom signifikant höherer Verschleißwiderstand erreicht. Erste Untersuchungsergebnisse lassen den Schluss zu, dass auch Reibwerte eingestellt werden können, die mit Hartchromschichten vergleichbar sind. Besonders erfolgversprechend zeigen sich in dieser Hinsicht bisher Dispersionsschichten mit eingelagerten Borcarbidpartikeln. Das ist vermutlich darauf zurückzuführen, dass Borcarbid im Reibkontakt unter Anwesenheit von Sauerstoff Boroxide bildet, die sich günstig auf das Reibverhalten auswirken.

7 Zusammenfassung

Hartchromschichten bieten eine Vielzahl von herausragenden funktionellen Eigenschaften bei extremer Wirtschaftlichkeit. Chemisch abgeschiedene Nickel-Dispersionsschichten konnten bisher, je nach eingelagertem Feststofftyp, als Verschleißschutzschicht oder reibwertreduzierende Schicht eingesetzt werden. Der Einsatz in typischen Hartchromanwendungen war deshalb bisher begrenzt. Durch die Verwendung von Submicronschichten erweitert sich das Anwendungsspektrum dieser Schichten, da nun auch ein Einsatz bei überlagernden Beanspruchungen möglich ist. Diese Schichten zeigen neben hervorragenden Verschleißschutzeigenschaften auch niedrige Reibwerte. Anwendungspotential für diese Schichten wird vor allem dort gesehen, wo bisher weder Hartchromschichten noch Dispersionsschichten mit eingelagerten Partikeln mit Durchmessern im Mikrometerbereich eine zufriedenstellende Lösung bieten konnten.

Durch die aufwändigere Anlagentechnik, eine anspruchsvolle Partikelkonditionierung und Elektrolytführung sind Dispersionsschichten grundsätzlich teurer als Hartchromschichten. Daher sind diese Schichtsysteme als ergänzende Hochleistungsschichten zu betrachten, deren Einsatz sinnvoll ist, wenn Hartchromschichten aufgrund des Anforderungsprofils nicht mehr eingesetzt werden können.

Kontakt

Jürgen Meyer, De Martin AG, Froheggstrasse 34, CH-9545 Wängi;

E-Mail: J.Meyer@demartin.com