Das Hauptziel des kürzlich erfolgreich beendeten Forschungsvorhabens Antriebsstrang 2025 war eine signifikante Steigerung der Energieeffizienz von Fahrzeugantriebssträngen in der Herstellungs- und Nutzungsphase. Dafür wurden produktive, prozesssichere und ressourceneffiziente Produktionstechnologien erforscht. Mit den erzielten Forschungsergebnissen ist es möglich, grundlegende Ansätze zur Senkung des CO2-Ausstoßes industriell zu realisieren und so einen Beitrag zum Klimaschutz zu leisten. Beispielsweise konnte anhand einer Komponente das Gewicht des Antriebsstrangs um mehr als 4,5 Kilogramm reduziert und ein jährliches Einsparpotential von über 13 000 MWh Energie in der Herstellungsphase aufgezeigt werden.

Im kürzlich beendeten BMWK-Forschungsvorhaben Antriebsstrang 2025 wurden innovative Prozessketten für Antriebsstrangkomponenten von Personenkraftwagen und schweren Nutzfahrzeugen erforscht. Besonderes Augenmerk lag dabei auf einer gesteigerten Ressourceneffizienz der Fertigungsprozessketten und auf einem reduzierten Energiebedarf während der Nutzungsphase. Hierzu fand zunächst eine Entwicklung neuartiger Prozessketten durch die Erforschung von innovativen Fertigungsverfahren statt. Zudem wurde eine energie- und ressourceneffiziente Fertigungsplanung untersucht durch die ökologische Optimierung von Prozessstellgrößen. Anschließend entwickelten die Forschenden einen digitalen Demonstrator, der es potenziellen Nutzern ermöglicht, eigene Komponenten mit Energieeinsparpotenzialen zu bewerten und die Auswirkungen auf den Antriebsstrang zu kalkulieren.

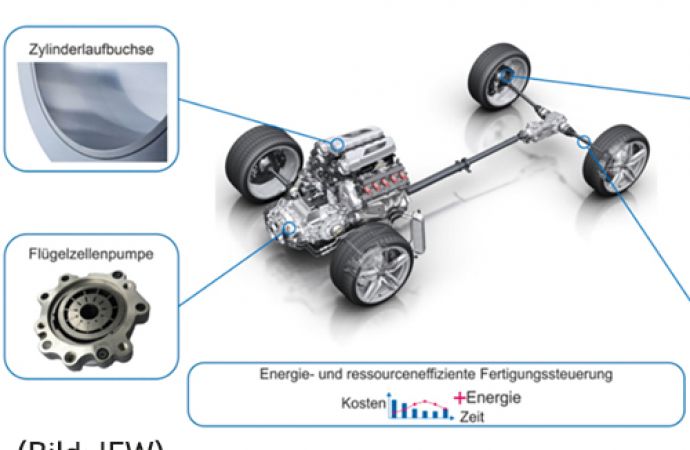

Im Detail konnten Zylinderlaufbuchsen mit einer angepassten Geometrie und Topographie versehen werden, um Reibungsverluste im späteren Einsatzverhalten zu reduzieren. Für die Serienfertigung von Fahrwerkskomponenten wurden periphere Prozessketten für den Kokillenguss untersucht und optimiert, um die Ressourceneffizienz bei der Herstellung, Lebensdauer und Wartung zu erhöhen. Mit einer Laserstrukturierung der Gussformen konnte zudem das Bauteilgewicht reduziert werden. Ein automatisiertes Formreparaturschweißverfahren ermöglicht zusätzlich eine erhöhte und genau vorhersagbare Lebensdauer. Darüber hinaus erfolgte eine Anpassung von Prozessketten für die Herstellung von Antriebswellen. Durch den Wegfall der Hartbearbeitung wird in der Produktionsphase Energie eingespart und in der Nutzungsphase werden durch die Einbringung von Mikrostrukturen Reibungsverluste reduziert. Zusätzlich wurde eine Prozesskette für eine neuartige, dreiteilig geschweißte Hohlwelle entwickelt und erprobt, die das Bauteilgewicht gegenüber konventionellen Leichtbauwellen nochmals reduziert.

Als weiterer Teil des Antriebsstrangs sind Flügelzellenpumpen für einen Teil der Reibung im Motor verantwortlich. Dieses tribologische System bietet ein hohes Potenzial zur Effizienzsteigerung. Daher werden Mikroschmiertaschen aufgebracht, die zu einer tribologischen Verbesserung der Mischschmierung führen und somit das Reibungsverhalten verbessern.

Innerhalb der ressourceneffizienten Fertigungsplanung wurde eine Systemarchitektur zur Fertigungsplanung der oben genannten Prozesse entwickelt, die eine ganzheitliche energie- und ressourceneffiziente Feinplanung von Bearbeitungsprozessketten auf Basis des kumulierten Energieaufwands ermöglicht. Unter Berücksichtigung der zyklusbedingten Maschinenstillstandszeiten und des Energiebedarfs für die Werkzeugherstellung werden ökologisch optimierte Prozessstellgrößen berechnet.

Für eine abschließende Betrachtung der vorangegangenen Innovationen wird ein digitaler Demonstrator entwickelt. Mit diesem Tool ist es möglich, den Hauptenergieverbrauch des Herstellungsprozesses der genannten Antriebsstrangkomponenten zu berechnen. Darüber hinaus ermöglicht der digitale Demonstrator die Berechnung des gesamten Kohlenstoff-Fußabdrucks für die erwartete Nutzungsdauer. Insgesamt wird im Rahmen dieses Projekts eine Gewichtsreduzierung der Antriebsstrangkomponenten von 4,5 Kilogramm pro Fahrzeug und eine potenzielle jährliche Energieeinsparung von 13 000 MWh erzielt.

Das Projekt Antriebsstrang 2025 hat nach Aussage von Projektbearbeiter Leon Reuter gezeigt, welches Potential für Energieeinsparungen in fertigungstechnischen Innovationen steckt. Bereits im Rahmen unseres Projekts konnten wir ein beachtliches Einsparpotential aufzeigen. Zudem erfreut es, dass einzelne Forschungsergebnisse bereits kurz nach Projektende vor der Einführung bei unseren Industriepartnern stehen, so Reuter. Ein großer Dank gehe auch an das Bundesministerium für Wirtschaft und Klimaschutz sowie den Projektträger Jülich für die Förderung und Begleitung des Projekts, ohne die das Forschungsvorhaben nicht möglich gewesen wäre.Leon Reuter

Kontakt:

Leon Reuter, IFW der Leibniz Universität Hannover, E-Mail: reuter@ifw.uni-hannover.de

- www.ifw.uni-hannover.de

Übersicht über das Forschungsvorhaben Antriebsstrang ٢٠٢٥ (© IFW Hannover)