Die Reibungsreduktion spielt in Anbetracht explodierender Energiekosten und der steigenden Bedeutung von Energieverbrauch und CO2-Footprint eine immer größere Rolle. Das Anforderungsprofil für eine Oberfläche beinhaltet dabei oft auch weitere Merkmale wie Korrosionsbeständigkeit und Verschleißschutz. Der Einfluss verschieden beschichteter Oberflächen wurde im Hinblick auf die Leistungsfähigkeit eines Hochleistungs-Trockenschmierstoffes bezüglich der Reibungsreduktion verglichen. Am besten schneiden geeignet strukturierte Oberflächen mit den entsprechenden Topcoats ab.

1 Hintergrund

In industriellen technischen Anwendungen ist es das Ziel, Energieverluste so klein wie möglich zu halten. Die Reduktion der Reibleistung ist hier ein adäquates Mittel, das häufig mit einfachen Mitteln zu erreichen ist. Der Vorgang der Reibung ist allerdings so komplex, dass er bis heute oft nicht komplett erforscht und verstanden wurde. Schätzungen gehen davon aus, dass dieses Wissensdefizit wirtschaftliche Verluste in der Größenordnung von etwa 0,5 Prozent des Bruttonationalprodukts (BNE) der führenden Industrienationen zur Folge hat [1].

Zur Reduktion der Reibleistung steht ein Arsenal verschiedener Werkzeuge zur Verfügung. Die Bandbreite reicht hier von der flüssigen oder pastösen Schmierung, über Trockenschmierstoffe und Beschichtungen bis hin zu konstruktiven Maßnahmen. Beschichtungen stellen in diesem Fall einen guten Kompromiss zwischen Dauerhaftigkeit und Aufwand dar; eine komplette Umkonstruktion und teure Lagerungen können oft sehr effizient vermieden werden.

Solche funktionalen Schichten werden galvanisch oder autokatalytisch, mit Vakuumverfahren oder immer mehr mit technologiehybriden Verfahren aufgebracht. Dabei werden verschiedene Technologien in einem Produkt vereint, um die besten Eigenschaften zu erreichen. Für viele Anwendungen ist die Kenntnis der entsprechenden tribologischen Kennwerte überaus wichtig. Die hier aufgeführte Untersuchung betrachtet das Reibverhalten von konkreten Beschichtungssystemen und charakterisiert diese.

Im Einzelnen wurde vor allem die Kombination eines festen Trockenschmierstoffs mit verschiedenen Elektrolytschichten betrachtet. Entsprechende Beschichtungen sind besonders im industriellen Sektor für einen effizienten Verschleiß- und Korrosionsschutz beliebt und weitverbreitet. Die Trockenreibung solcher Systeme ist allerdings oft sehr eingeschränkt. Hier werden dann Partikel in die Schichten eingebaut, die diese Funktionalität verbessern sollen; ebenso werden oft Schmierstoffe zusätzlich eingesetzt. Diese setzen aber eine regelmäßige Wartung voraus, und oft ist der Einsatz aus technischen Gründen nicht erwünscht. Es wurde also ein Trockenschmierstoff untersucht, der permanent auf die Oberfläche aufgebracht werden kann und danach sehr wartungsarm ist. Dieser wurde in einem einfachen Verfahren nach der galvanischen Beschichtung aufgebracht, um auch die Wirtschaftlichkeit zu berücksichtigen.

2 Kennwerte für Reibung

Die Reibung wird im Allgemeinen durch die Gleichung <1> beschrieben.

µ = FR/FN. <1>

mit µ: Reibwert

FR: Reibkraft

FN: Normalkraft

Üblicherweise wird hier also die Normalkraft vorgegeben und die Reibkraft unter definierten Bedingungen gemessen. Es ist zu bemerken, dass die Reibwerte nicht als Werkstoffeigenschaft, sondern als Systemverhalten zu sehen sind. Ein Vergleich von Reibwerten ist also nur zulässig, wenn auch die Randbedingen vergleichbar sind.

3 Durchführung von Prüfungen

Als Testsystem wurde ein einfaches Block-Zylinder-System gewählt, bei dem ein statisch gelagerter Zylinder unter definierter und konstanter Last auf einen sich drehenden Zylinder gedrückt wird (Abb. 1). Die Gleitgeschwindigkeit im Kontakt lag in diesem Fall bei 0,5 m/s, die Kontaktspannung wurde zu 950 MPa festgelegt.

Abb. 1: Tribologischer Test zur Bewertung der Reibung

Das System wurde bei Raumtemperatur und trocken, das heißt ohne flüssigen oder pastösen Zwischenstoff, betrieben. Aufgenommen wurden die Reibwerte der verschiedenen Oberflächenkombinationen. Zusätzlich sind Aussagen über die sich entwickelnden Verschleißmechanismen möglich.

Im Vordergrund der Betrachtungen standen die Reibeffekte, auch wenn Adhäsions- und Verschleißeffekte einen Einfluss haben. Verschleißraten wurden nicht quantifiziert. Vielmehr wurde phänomenologisch der Verlauf der Reibung über die Testzeit betrachtet.

Zusätzlich wurde als Maß für die Verschleißfestigkeit der Gleitweg bis zum Reibungsanstieg herangezogen. Dieser ist allerdings wegen der für eine galvanische Schicht im Trockenlauf eher hohen Kontaktspannung nicht als Lebensdaueraussage für eine Komponente zu sehen, sondern dient als Werkzeug zum Vergleich.

Die Ergebnisse aus dem betrachteten Bewegungssystem sind nicht allgemeingültig für alle möglichen Bewegungssituationen. Das tribologische System ist durch eine einsinnige Bewegung mit durchschnittlicher Gleitgeschwindigkeit gekennzeichnet, was für viele Lager beziehungsweise lineare Bewegungen mit langer Amplitude im trockenen Kontakt sinnvoll sein dürfte.

4 Beschichtungswerkstoffe

Als gängige Beschichtungen für die durchzuführenden Untersuchungen wurden gewählt:

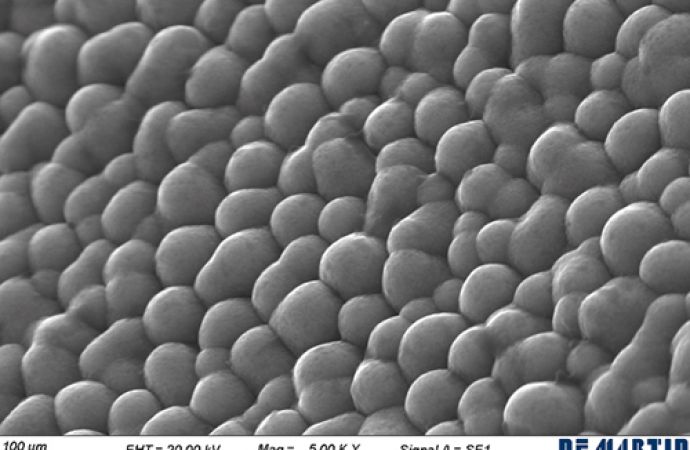

- eine als Cr-Boost bezeichnete galvanische Chromschicht mit einer speziellen feinen Kugelstruktur. Die Schicht wurde betrachtet, da sie ein besonderes tribologisches Verhalten der Paarung zur Folge hat (Abb. 2).

- chemisch Nickel (EN: electroless Nickel) als weit verbreitete, autokatalytisch aufgebrachte Beschichtung, die zudem für geometrisch komplexe Bauteile sehr gut geeignet ist. Diese Beschichtung weist eine ausgewogene Kombination von Korrosions- und Verschleißschutz bei relativ günstigen Verfahrenseigenschaften auf.

Die Rauheit der entsprechenden Oberflächen nach der Beschichtung war vergleichbar, wodurch ein Rauheitseinfluss ausgeschlossen werden kann. Dies gilt jedoch nicht für Cr-Boost als strukturierte Oberfläche. Tabelle 1 zeigt eine Übersicht über die betrachteten Schichtsysteme.

Abb. 2: Die Oberfläche der Schichtvariante Cr-Boost

4.1 LF Topcoat

Der auf den Beschichtungen aufgebrachte LF-Topcoat (LF: Low Friction) ist anorganischer Natur und beinhaltet Trockenschmierstoffe, vorrangig Partikel aus Molybdänsulfid (MoS2) in einer anorganischen trockenen Matrix. Dieser Topcoat wird auf die vorangehende (galvanische, chemische oder PVD-) Beschichtung nach dem neu entwickelten DVC-Verfahren (De Martin Vapor Coat) aufgebracht (Abb. 3), um eine möglichst gute Anhaftung zu gewährleisten.

Abb. 3: Schema DEMARTIN Cr-BOOST LF75; Schichtaufbau aus Cr-Boost (1) und Topcoat (2)

5 Ergebnisse

Die Reibung wird durch den Low-Friction-Topcoat sehr deutlich reduziert (Abb. 4). Der Reibbeiwert ist hier sogar niedriger als der eines mitgetesteten mangelgeschmierten Prüfteils (Schmierung PAO, Polyalphaolefin).

Abb. 4: Reibung

Abb. 5: Gleitweg im Bewertungstest bis zum Anstieg des Reibwerts

Abbildung 5 zeigt die Gleitwege der verschiedenen Systeme. Alle Paarungen mit LF-Topcoat zeigen eine deutliche Steigerung der Gleitwege bis zum Versagen unter den betrachteten Bedingungen. Der Topcoat auf einer chemisch abgeschiedenen Nickelbeschichtung zeigt hier keine Vorteile gegenüber einem Stahlprüfling mit LF-Topcoat. Erst die Struktur der Cr-Boost-Schicht zeigt deutliche Vorteile gegenüber den verglichenen Systemen.

Abbildung 6 zeigt eine REM-Aufnahme der Oberfläche des Cr-Boost LF75-Teils. Deutlich sind die Boost-Kugeln mit dem umbettenden Topcoat zu erkennen.

Abb. 6: REM-Aufnahme der Reibspur auf Cr-Boost mit Topcoat LF

6 Fazit

Ein nachträglich auf eine galvanische Beschichtung aufgebrachter trockener Topcoat zeigt im Besonderen in Verbindung mit einer galvanischen strukturierten Schicht ein sehr vorteilhaftes tribologisches Verhalten. Die funktionalen Bestandteile des Topcoats werden in die Oberflächenstruktur eingebettet und auch unter hoher Schubspannung festgehalten. Dies eröffnet Potenziale für die effiziente Reduktion von Reibleistung und Verlusten bei gleichzeitig deutlicher Verbesserung der Lebensdauer. Dies stellt einen Beitrag der Oberflächentechnik zur Nachhaltigkeit und Betriebssicherheit dar.

Literatur

[1] Ernest Rabinowicz: Friction and Wear of Materials; John Wiley & Sons, Inc., 2. Auflage, 1995