Wie können intelligente Dienste die Galvanotechnik auf dem Weg zur ganzheitlichen Nachhaltigkeit unterstützen – nämlich die Umweltwirkung der Produktion unter Einhaltung der Wirtschaftlichkeitsziele und Wahrung des Arbeitsschutzes reduzieren? Die Antwort liefern künstliche Intelligenzen und Simulationen der galvanischen Prozesskette, die eine Überführung dieser komplexen Zielkriterien auf Prozessparameter, gepaart mit einer echtzeitfähigen Kontrolle der Produktion ermöglichen. Entsprechende Applikationen entwickelt das Institut für Werkzeugmaschinen und Fertigungstechnik (IWF) der Technischen Universität Braunschweig im vom Bundesministerium für Bildung und Forschung (BMBF) geförderten Projekt SmARtPlaS. Im Rahmen der Projektarbeit wurden die am besten geeigneten Verfahren und Werkzeuge aus dem verfügbaren Pool ausgewählt und in der Praxis auf deren Tauglichkeit hin geprüft.

1 Einführung

Die Knappheit an Rohstoffen rückt immer mehr in den Vordergrund. Bereits am 28. Juli 2022 war weltweit der Erdüberlastungstag (engl.: Overshoot Day), an dem die uns zur Verfügung stehenden natürlichen Ressourcen für ein Jahr verbraucht worden sind [1]. Weiterhin üben gesellschaftliche Push-Faktoren Druck auf Unternehmen aus, im Kampf gegen den Klimawandel aktiv zu werden, um eigene Prozesse sowie Produkte nachhaltiger zu gestalten. Dieser Handlungsbedarf wird im globalen Rahmen durch die 2030-Klimaziele der UN sowie den EU-Green Deal unterstrichen [2]. Die Ökologie, als eine von den drei Säulen der Nachhaltigkeit, bildet die Voraussetzung für die Existenz der weiteren Säulen Gesellschaft und Wirtschaft.

Die Nachhaltigkeitsziele lassen sich im Bereich der Galvanotechnik mit verschiedenen Strategien erreichen. Beispielsweise kann die Materialeffizienz durch eine optimierte Elektrolytsteuerung gesteigert werden. Des Weiteren bietet sich die Suffizienzstrategie an, die beispielsweise zugunsten des Energieverbrauchs auf einen reduzierten Einsatz der Geräte abzielt. Wenn eine Pumpe aktiv nicht gebraucht wird, soll sie ausgeschaltet werden. Zusätzlich kann eine Substitution (Konsistenzstrategie) alter Geräte durch neue positive Auswirkungen auf den Ressourcenverbrauch haben [3].

Während die Galvanik zum einen den Schutz vor Korrosion oder Verschleiß ermöglicht und somit die Lebenszeit eines Produkts verlängert oder die Produkteigenschaften verbessert, gehen zum anderen Umweltbelastungen, der Einsatz von gesundheitsgefährdenden Stoffen sowie ein hoher Energiebedarf mit einher [4]. Nicht nur im Hinblick auf die UN-Klimaziele, sondern auch auf die Ziele und Anforderungen der Arbeitnehmenden, ist eine hohe Prozesstransparenz erforderlich, um die komplexen Herausforderungen zu erfassen sowie die Handhabung innerhalb der galvanischen Prozesskette zu vereinfachen und Umweltvorteile zu erreichen.

Das Projekt SmARtPlaS (Smart Augmented Reality Plating Services) stellt sich diesen Herausforderungen, da es auf nachhaltigeres Wirtschaften im Umgang mit den benötigten Ressourcen abzielt. Hiermit wird ein holistischer Digitalisierungsansatz von sieben Projektpartnern (Unternehmen und Forschungsinstitute) verfolgt, der sowohl Prozess-, Elektrolyt- und Produktionsüberwachung, als auch vorausschauende Wartung der Anlagenperipherie beinhaltet. Weiterhin wird die Prozesstransparenz durch Augmented Reality-Applikationen ermöglicht. Die Konzipierung der intelligenten Dienstleistungen rundet das Projekt ab.

2 Cyber-physisches Produktionssystem

Als methodischer Rahmen zur Prozessoptimierung dient das cyber-physische Produktionssystem (CPPS) [5]. Ein CPPS gruppiert sich klassisch in vier Elemente: dem physischen System (die Galvanikanlage), der Datenerfassung, dem Cyber-System (intelligente Analysemethoden/Modellierungen) und der Entscheidungsunterstützung/Steuerung (Abb. 1).

Abb. 1: Cyber-physisches Produktionssystem (CPPS)

Im Cybersystem wird einerseits die Prozess- und Beschichtungsanlage und andererseits die periphere Anlagentechnik optimiert. Diese erfolgt mit Methoden der Zustandsüberwachung sowie vorausschauenden Wartung, auf Grundlage von modell-, daten- und wissensbasierten Ansätzen [6]. Im Folgenden wird lediglich auf die modell- und datenbasierten Ansätze eingegangen.

3 Modellbasierte Methoden und Werkzeuge

Für die Aufgabe der vorausschauenden Wartung können Simulationsmodelle als Untergruppe von Prognosemodellen angewendet werden. Simulationsmodelle beschreiben auf Grundlage von mathematischen, physikalischen und chemischen Gesetzmäßigkeiten ein virtuelles Szenario. Durch die Berechnungen können Annahmen getroffen und Maßnahmen abgeleitet werden, sodass eine Übertragung auf das reale System ermöglicht werden kann [7, 8].

Die Simulation als Werkzeug dient der Untersuchung des Systemverhaltens in Abhängigkeit unterschiedlicher Faktoren auf Basis von bestehenden Parametern und Daten. Die Simulationsmodelle lassen sich allgemein in drei verschiedene Paradigmen untergliedern: diskrete Ereignisse, dynamische Systeme sowie agentenbasierte Systeme [9].

Diskrete Ereignisse charakterisieren sich durch eine ereignisorientierte Zustandsänderung, wie beispielsweise das Be-/Entladen des Verfahrwagens. Dynamische Systeme beschreiben eine kontinuierliche Zustandsänderung über die Zeit, wie zum Beispiel die Elektrolytzusammensetzung und -veränderung im Laufe des Beschichtungsprozesses. Agentenbasierte Systeme haben jeweils Agenten als Strukturelement zur Basis (z. B. Elektrolyt für die Beschichtung, Verfahrwagen, beschichtetes Bauteil), die durch Ereignisse diskontinuierlich gesteuert werden [8, 9]. Vorteil der agentenbasierten Simulation (Abb. 2) ist die Vereinigung von diskretem als auch dynamischem Systemverhalten in einem Modell.

Abb. 2: Ausschnitt aus der Simulation mit dem Element zur Berechnung der Elektrolytkonzentration

Mittels der Simulationssoftware AnyLogic lassen sich verschiedene Szenarien modellieren und durch ein Java-basiertes Applet die Daten einfach handhaben [10]. AnyLogic eignet sich allgemein als Werkzeug für systemdynamische, agentenbasierte oder auch ereignisorientierte Simulationen und erlaubt per Excel-Parametrisierungsdatei ein einfaches Einlesen der erhobenen Daten und Prozessgrößen [11].

Im Rahmen des Projekts wurden dynamische Stoffstrommodelle zur Abbildung der Konzentrationen in der Spülkaskade und im Elektrolyten mittels simulationsbasiertem Ansatz entwickelt.

Im ersten Modell lag der Fokus auf der prädiktiven Regelung des Wasserzuflusses an der Galvanikanlage des Projektpartners B+T. Die klassisch geregelte Spülkaskade wird durch die intervallstufige Nachregelung des Elektrolyten gewährleistet. In prädiktiv geregelten Spülkaskaden wird das Verhalten des Elektrolyten über die Zeit berechnet und vorhergesagt, sodass der Gleichgewichtszustand (engl. Steady-State) durch die konstante Nachregelung gewahrt werden kann (Abb. 3). Mithilfe der Simulation hat sich gezeigt, dass die prädiktive Regelung zu deutlichen Einsparrungen hinsichtlich des Wasserbedarfs, des CO2-Fußabdrucks sowie der Kosten führt.

Abb. 3: Klassisch geregelte Spülkaskaden (A) und prädiktiv geregelte Spülkaskaden (B)

Weiterhin wurde an der Lerngalvanik beim Projektpartner Fraunhofer-Institut für Produktionstechnik und Automatisierung IPA der Elektrolyt als Prozessbestandteil in einem AnyLogic-Simulationsmodell betrachtet, mit dem Ziel, die Verschleppung des Elektrolyten zu überwachen. Der Elektrolyt stellt in galvanischen Prozessen einen wichtigen Bestandteil in der Beschichtung dar und ist unmittelbar durch seine Zusammensetzung für die Qualität der Beschichtung mitverantwortlich. Aus der Simulation resultierte, dass das Elektrolytverhalten zuverlässig vorhergesagt werden kann. Dies führt sowohl zu einer kostengünstigeren Grundlage für die Planung und die Kontrolle der Elektrolytdosierung als auch zu einem nachhaltigeren Ressourcenverbrauch [12].

4 Datenbasierte Methoden und Werkzeuge

Durch den stetigen Anstieg großer Datenmengen im Zuge des digitalen Zeitalters in den vergangenen Jahren haben sich diverse Ansätze zur Datenanalyse (Data Mining) etabliert. Oft wird von künstlicher Intelligenz (engl. Artificial Intelligence), maschinellem Lernen (engl. Machine Learning) und tiefem (mehrschichtigen) Lernen (engl. Deep Learning) gesprochen.

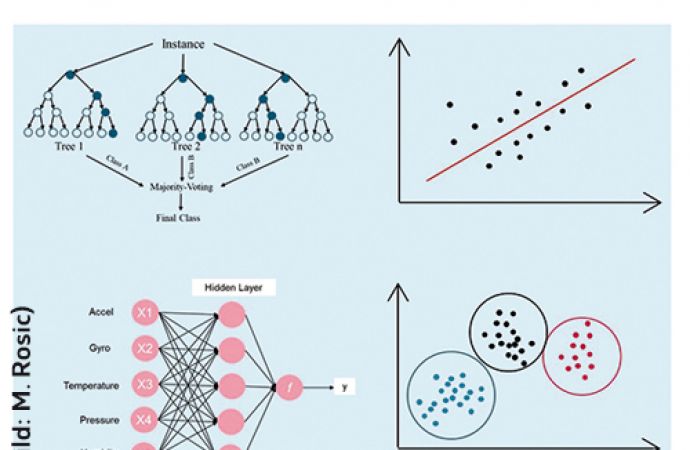

Die zwei bekanntesten Methoden des maschinellen Lernens sind überwachtes (engl. supervised) und unbewachtes Lernen (engl. unsupervised Learning). Neben diesen werden ebenfalls semi-überwachtes, bestärkendes (engl. Reinforcement Learning), instanzbasiertes Lernen oder Ensemblemethoden, wie zum Beispiel Boosting oder Bagging, in der Literatur erwähnt [13].

Das Data Mining basiert auf Algorithmen, um Daten auszuwerten und Vorhersagen zu erzeugen [14]. Welche Algorithmen bei einem bestimmten Anwendungsfall Sinn ergeben, hängt von der Aufgabenstellung und den vorhandenen Datenformaten ab. Für eine Klassifizierungsaufgabe können verschiedene Algorithmen eingesetzt werden: (naiver) Bayes-Klassifikator, Support-Vektor-Maschine, Diskriminanzanalyse, nächste Nachbarn-Klassifikation, Entscheidungsbäume, künstliche neuronale Netzwerke und weitere. Sie haben alle gemeinsam, dass sie die Datensätze in bereits bekannte Gruppen aufteilen. Dementsprechend ist es erforderlich, dass der Datensatz die vorgegebenen Zielparameter (z. B. Teil i. O. oder n. i .O., Pumpe An/Aus) für das Antrainieren beinhaltet.

Im Vergleich dazu übernimmt die Regressionsaufgabe die Vorhersage der verschiedenen Werte einer Variablen, die auf einer anderen Variablen basiert (z. B. Vorhersage der Größe eines Bauteils anhand von Gewichtsdaten). Gängige Algorithmen sind unter anderem lineare/logistische Regression, Support Vektor-Regression, Entscheidungsbäume/Random Forrest, künstliche neuronale Netzwerke [6].

Die Algorithmen des unbewachten Lernens beschäftigen sich mit den Clustering- und Assoziationsaufgaben. Sie brauchen keine vorgegebenen bekannten Klassen, in manchen Fällen lediglich die Klassenanzahl. Zudem können sie eingesetzt werden, um die Anzahl der für die Modellierung notwendigen Merkmale zu reduzieren. Zu den bekanntesten Algorithmen zählen k-Means, hierarchisches Clustering, Hidden Markov-Modelle, künstliche neuronale Netzwerke, Hauptkomponentenanalyse.

In SmARtPlaS wird aktuell in Kooperation mit dem Projektpartner AirTec MUEKU ein Ansatz des maschinellen Lernens für die Zustandsüberwachung der peripheren Geräte am Beispiel der Lüftungsanlage entwickelt. Zunächst werden Daten offline in der Datenanalysesoftware KNIME visualisiert und analysiert, um das Datenverständnis zu ermöglichen. Anschließend erfolgt die Modellierung mit künstlichen neuronalen Netzwerken in einer Python-basierten Umgebung (Visual Studio). Zum Betreiben des Modells wird der Algorithmus in eine, mit der Datenbank verknüpfte, Anwendung eingebettet und mithilfe von containerartigen Softwareplattformen (Docker) ausgeführt. Schließlich wird zur Automatisierung und Verwaltung dieser Anwendung das Container-Verwaltungssystem Kubernetes eingesetzt. Dabei wird zwischen zwei Alarmstufen unterschieden (Abb. 4). Im ersten Fall wird eine akute Störung erkannt, wobei ein sofortiger Handlungsbedarf besteht. Im zweiten Fall werden Sensorwerte über einen längeren Zeitraum statistisch überwacht, so dass auch eine schleichende Alterung der Geräte erkannt werden kann. Somit erfolgt die Zustandsüberwachung der Belüftungsanlage in Echtzeit, was einen unerwarteten Ausfall verhindert und die Arbeitssicherheit erhöht.

Abb. 4: Datenbasierter Ansatz

5 Ausblick

Im vorliegenden Artikel wurden zwei Methoden für die Entwicklung der intelligenten Dienste vorgestellt, die verschiedene Aufgaben erfüllen können. Im Grunde genommen sind die entworfenen Ansätze branchenunabhängig anwendbar und können zum Erreichen der Nachhaltigkeitsziele unterstützend fungieren. Der Vorteil von Simulationen ist, dass verschiedene Szenarien durchlaufen werden können, ohne, dass das physische System kostspielig verändert werden muss. Im Vergleich dazu kann aus den datenbasierten Ansätzen ein Prozess erstmalig transparent gemacht beziehungsweise Wissen gewonnen werden. Jedoch ist zu beachten, dass die Datenspeicherung und -vorverarbeitung viel Aufwand in sich birgt. Schließlich können die beiden Ansätze einander ergänzen, beispielsweise indem der datenbasierte Ansatz zur Validierung der Simulation verwendet wird.

In nächsten Schritten wird die datenbasierte Elektrolytmodellierung durchgeführt und mit den Ergebnissen der Simulation verglichen, so dass eine Bewertung beider Ansätze möglich ist. Weiterhin wird der datenbasierte Ansatz zur vorausschauenden Wartung der peripheren Geräte aktuell entwickelt. Die Validierung des Modells erfolgt in den nächsten Monaten, wobei ebenfalls die Modellrobustheit sowie Echtzeitfähigkeit im industriellen Umfeld zu prüfen sind.

In Teil 2 dieser Artikelserie werden Einblicke in die Integration von Augmented Reality in die Produktionssteuerung von Galvanikbetrieben zur individualisierten, IT-gestützten Mitarbeiterführung (Softec AG) gegeben.

Danksagung

Die Förderung des Projekts SmARtPlaS erfolgt seit 2019 durch das Bundesministerium für Bildung und Forschung (BMBF) aufgrund eines Beschlusses des Deutschen Bundestages mit dem Förderkennzeichen 02K18D115.

Literatur

[1] Earth Overshoot Day: https://www.overshootday.org

[2] United Nations – Economic and Social Council (2019) Special edition: progress towards the Sustainable Development Goals; https://undocs.org/E/2019/68; Accessed 19 Apr 2020

[3] C. Herrmann: Ganzheitliches Life Cycle Management: Nachhaltigkeit und Lebenszyklusorientierung in Unternehmen; in:VDI-Buch, Springer Verlag, Berlin 2010

[4] International Labour Organisation (2000), International hazard datasheets on occupation: Electroplater; https://www.ilo.org/wcmsp5/groups/public/

---ed_protect/---protrav/---safework/ documents/publication/wcms_193163.pdf; accessed 24.7.2020

[5] A. Leiden et al.: Cyber-physical production system approach for energy and resource efficient planning and operation of plating process chains; Journal of Cleaner Production 280 (2021), 125160, Elsevier; https://doi.org/10.1016/j.jclepro.2020.125160

[6] T. Zonta et al.: Predictive Maintenance in the Industry 4.0: A systematic literature Review; in: Computers & Industrial Engineering; 150 (2020), 106889

[7] H. J. Bungartz, S. Zimmer, M. Buchholz, D. Pflüger: Modellbildung und Simulation; Springer-Verlag Berlin Heidelberg (2009), doi 10.1007/978-3-540-79810-1

[8] A. Borshchev, A. Filippov: From system dynamics and discrete event to practical agent based modeling: reasons, techniques, tools; Proceedings of the 22nd International Conference of the System Dynamics Society (2004)

[9] A. Borshchev, A. Filippov: From system dynamics and discrete event to practical agent based modeling: reasons, techniques, tools; Proceedings of the 22nd International Conference of the System Dynamics Society (2004)

[10] A. Leiden et al.: Agent-based Simulation Approach for Occupational Safety and Health Planning: A Case of Electroplating Facilities; SNE Journal – Simulation Notes Europe, ARGESIM Publisher Vienna (2020); doi:10.11128/sne.30.tn.10537

[11] AnyLogic: Link: AnyLogic: Simulation Modeling Software Tools & Solutions for Business, aufgerufen am 16.08.2022

[12] A. Leiden, S. Kölle, S. Thiede, et al.: Model-based analysis, control and dosing of electroplating electrolytes; Int J Adv Manuf Technol 111 (2020), pp. 1751–1766; https://doi.org/10.1007/s00170-020-06190-0

[13] Junhyuk Oh et al.: Discovering reinforcement learning algorithms; Advances in Neural Information Processing Systems, 33 (2020), 1060-1070

[14] N. K. Chauhan, K. Singh: A Review on Conventional Machine Learning vs Deep Learning; International Conference on Computing, Power and Communication Technologies (GUCON) (2018), pp. 347–352, doi: 10.1109/GUCON.2018.8675097