Im Rahmen einer Studie zur Bondbarkeit von Aluminium-Dickdrähten (Durchmesser im Bereich von 125 µm bis 500 µm, hier konkret 300 µm) wurden Hullzellenbleche mit verschiedenen Schichtsystemen galvanisch metallisiert und anschließend drahtgebondet. Die Qualität der Bondverbindungen wurde, wie bei Dickdrahtverbindungen empfohlen und industriell anerkannt, mittels Schertest überprüft. Grundsätzlich konnte bei allen untersuchten Kombinationen klar gezeigt werden, dass die Bondbarkeit gegeben ist und dass bestehende pauschale Aussagen zu Unterschieden in der Bondbarkeit zum Beispiel von Hartgoldschichten im Vergleich zu Feingoldschichten so (pauschalisiert) keine Gültigkeit haben.

1 Einleitung

Mithilfe der Drahtbondtechnologie werden heutzutage schätzungsweise 70 % bis 90 % aller verbauten Halbleiterbauelemente (ICs, Chips, integrierte Schaltkreise, Sensoren) elektrisch kontaktiert. Denn irgendwie muss der elektrische Strom ja im Herzen all unserer intelligenten, kleineren und größeren Alltagsgegenstände ankommen. Diese für die Mikroelektronik sehr wichtige Technologie ist mittlerweile über 60 Jahre alt. Damit ist sie zwar noch ein Teenager im Vergleich zur Galvanotechnik, hat aber trotzdem bereits genug Jahrzehnte für einige gute Mythen und Gerüchte auf dem Buckel. Die Autoren haben dies zum Anlass genommen, noch mal genauer hinzusehen, denn überraschenderweise werden zwar von vielen Anwendern Mythen erzählt, aber ein Ursprung kann nicht benannt werden.

Konkreter Ausgangspunkt waren die Mythen über die Bondbarkeit von Hartgoldschichten. Hier gilt die allgemeine Aussage, dass sich diese nicht sicher drahtbonden lassen. Eine Unterscheidung, ob es sich dabei um Golddraht-, Aluminiumdraht- oder gar Kupferdrahtbonden handelt, wird meist nicht getroffen. Nun haben es sich nichtsahnende Anwender aber nicht nehmen lassen, dies zu hinterfragen und einfach mal auszuprobiert. Und, so viel sei hier schon verraten: Es hat überraschend gut funktioniert. Ein Grund also, alte Legenden mal genauer auf den Prüfstand zu stellen.

Und zunächst die Frage zu beantworten, worin eigentlich der Unterschied zwischen einer Feingold- und einer Hartgoldschicht besteht. Insbesondere im Bereich der Steckverbinder, die ebenfalls fast immer in beschichteter Form zum Einsatz kommen, werden harte Oberflächen bevorzugt. Bei der Herstellung einer gesteckten Verbindung kommt es zur Reibung der beiden Kontaktpartner. Es ist logisch, dass härtere Schichten dieser Reibung besser widerstehen und somit mehr Steckzyklen möglich sind.

Härte entsteht in Metallen durch Störungen in der Gitterstruktur oder, anders ausgedrückt: Je fehlerfreier ein metallisches Gitter aufgebaut werden kann, desto weicher und duktiler ist es. Bei der Härtung der Beschichtung während der galvanischen Abscheidung werden in sehr geringem Umfang Fremdstoffe, häufig Fremdmetalle, in die Schicht mit einlegiert. Dies stört den Gitteraufbau und führt zu einer höheren Härte.

Im Falle des Goldes lässt sich das sogenannte Hartgold in allen derzeit im Markt eingesetzten Formen, auf eine MIL-Norm [1] aus den 1950er-Jahren zurückführen. Diese spezifiziert, dass in die Goldschicht etwa 0,3 % Nickel, Eisen oder Kobalt einlegiert werden. Solche Schichten weisen eine im Gegensatz zu den unlegierten Rein- oder Feingoldschichten (< 100 HV) eine Härte von etwa 110 HV bis 170 HV auf, damit also eine höhere Härte als Feingoldschichten.

2 Experiment

Schichterzeugung und Bondversuche erfolgten auf sogenannten Hullzellenblechen mit Abmessungen von 70 mm x 100 mm bei einer Dicke von 0,3 mm. Die Herstellung solcher Bleche ist zur Überprüfung der Funktion galvanischer Elektrolyte in der DIN 50957-1 [2] definiert. Die Metallisierung erfolgte im Labormaßstab, mit jeweils frisch angesetzten Elektrolyten bei gleichzeitiger Überwachung der Abscheidebedingungen und Schichtparameter. Dabei wurden nicht nur der Einfluss der Goldbeschichtung selbst, sondern auch ein möglicher Einfluss von sogenannten Sperrschichten sowie der Mythos der Verdichtung der Goldschicht durch direktes Spülen mit heißem Wasser (Heißspüle) nach der Beschichtung untersucht. Die insgesamt erzeugten Schichtkombinationen sind in Tabelle 1 zusammengefasst.

2.1 Spezifikation Feingoldelektrolyt

Als optimale Stromdichte für den verwendeten Feingoldelektrolyten wird vom Hersteller ein Wert von etwa 0,25 A/dm2 angegeben. Bei dieser Stromdichte scheiden sich theoretisch etwa 0,14 µm/min ab. Bei 1 A Zellenstrom läge der abgeschiedene Bereich für die optimale Stromdichte gerade mal 1,3 cm von der Kante auf dem Hullzellenblech entfernt, die maximal für diesen Elektrolyten zugelassene Stromdichte von 0,5 A/dm2 bei 4,8 cm. Daher wird der Zellenstrom auf nur 0,25 A festgelegt. Somit sollte der optimale Bereich bei etwa 4 cm und der Maximale bei etwa 6,1 cm liegen. In 250 ml Elektrolyt befanden sich ungefähr 2 g Gold als Kaliumgoldcyanid. Die Beschichtungszeit betrug 1,5 min.

2.2 Spezifikation Hartgoldelektrolyt

Als optimale Stromdichte wird vom Hersteller des eingesetzten Hartgoldelektrolyten etwa 2,5 A/dm2 angegeben. Bei dieser Stromdichte scheiden sich theoretisch etwa 0,6 µm/min ab. Bei 1 A Zellenstrom läge die optimale Stromdichte bei 6,5 cm auf dem Hullzellenblech, der Bereich für die maximal für diesen Elektrolyten zugelassene Stromdichte von 5 A/dm2 bei 9 cm. Daher wird der Zellenstrom auf 2 A festgelegt, dann liegt der optimale Stromdichte Bereich bei etwa 4,6 cm und der maximale bei ungefähr 6,8 cm. Die Lage der beiden Punkte entspricht in etwa der Lage der Punkte für die Feingoldbleche. In 250 ml Elektrolyt befanden sich etwa 2 g Gold. Die Beschichtungszeit betrug zunächst 8 sec. Aufgrund einer zu niedrigen Schichtdicke wurden nochmalig zwei Bleche mit Hartgold mit einer Beschichtungszeit von 25 Sekunden hergestellt.

Die vermeintlich höhere Abscheiderate durch die höhere, optimale Stromdichte beim Hartgoldelektrolyten mit 2,5 A/dm2, gegenüber dem Feingoldelektrolyt mit nur 0,25 A/dm2, wird praktisch durch den niedrigeren Wirkungsgrad der Abscheidung von 36 % (Hartgold) zu 95 % (Feingold) zunichtegemacht.

2.3 Spezifikation der Nickel-Zwischenschicht

Bei der Vergoldung im industriellen Umfeld ist es im Allgemeinen üblich, nicht direkt auf dem Substrat zu beschichten, sondern eine Zwischenschicht aufzubauen. Oft handelt es sich hierbei um Nickelschichten. Dabei sind grundsätzlich zwei sehr unterschiedliche Arten von Beschichtung zu unterscheiden. Die klassische, galvanische Beschichtung scheidet aus einem nickelhaltigen, sauren Elektrolyten die Schicht durch Stromfluss aus einer externen Stromquelle ab. Immer häufiger aber finden sich auch sogenannte außenstromlos abgeschiedene Nickelschichten. Der Beschichtungsprozess läuft hier autokatalytisch, also ohne externe Stromversorgung. Wichtigster Unterschied neben der eigentlichen Technik ist die Tatsache, dass autokatalytisch abgeschiedene Nickelschichten immer auch in nennenswertem Umfang Phosphor zulegiert haben.

Da bei der Sperrschicht der Schichtdicken- beziehungsweise Stromdichtengradient keinen Einfluss haben sollte, erfolgte die Beschichtung nicht in der Hullzelle, sondern in einem symmetrischen System. Dabei wurde für die galvanische Abscheidung ein zusatzfreier Elektrolyt nach Watts eingesetzt, für die außenstromlose Vernickelung ein zugekauftes Produkt nach Vorschrift. Die Nickelschichten wurden jeweils an vier Punkten auf dem Blech vermessen, bevor das Material in die weitere Testung gegeben wurde.

Die Bondversuche wurden an einem Table-Top Vollautomaten des Unternehmens F&S Bondtec mit 300 µm Aluminiumdickdraht durchgeführt. Mithilfe dieses Equipments war es möglich, auch umfangreiche Stichproben zu erheben, da Drahtbondprozess und Prüfung voll automatisiert ablaufen konnten. Die Klemmung der dünnen Hullzellenbleche erfolgte in einer Kombination aus Vakuum und mechanischer Klemmung.

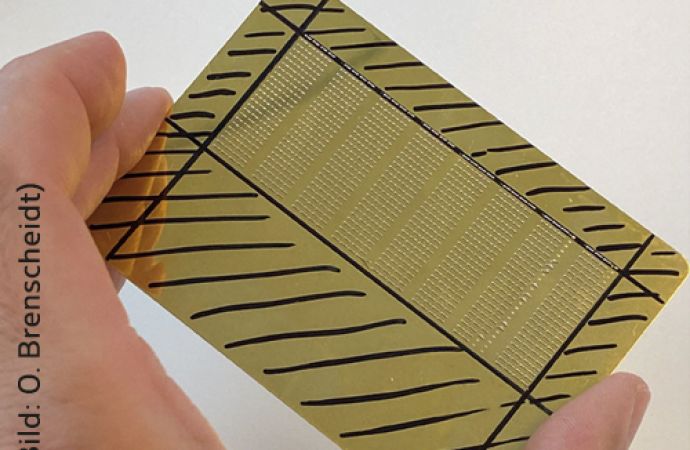

Die genutzten Prozessparameter sind im grauen Kasten zusammengefasst. Das genutzte Bondlayout (Einzelbonds ohne Drahtbrücke/Loop) zeigt Abbildung 1. Die in Abbildung 1 schwarz schraffierten Zonen wurden nicht für Bondversuche verwendet. In diesen Regionen war das Risiko für schwankende Schichteigenschaften aufgrund der sich ausbildenden Feldlinien im Randbereich während der Schichtabscheidung zu groß.

Abb. 1: Verwendete Bondbereiche auf Hullzellenblech

3 Erkenntnisse

Im Folgenden findet sich in einzelnen Abschnitten eine Erläuterung des Hintergrunds der untersuchten Fragestellung zusammen mit den ermittelten Ergebnissen sowie eine Empfehlung zur Interpretation der Daten.

3.1 Bondbarkeit von Feingold vs. Hartgold bei gleicher Schichtdicke

Allgemein wird angenommen, dass Feingoldschichten stabil bondbar sind, während Hartgoldschichten eine nur sehr ungenügende Bondbarkeit aufweisen. Zur Überprüfung dieser These wurden Bondtests auf einer Feingoldschicht (galvanisch 0,3 µm) und einer Hartgoldschicht (galvanisch 0,27 µm) durchgeführt. Die Goldschichten wurden auf einem Bronzeblech mit etwa 2,2 µm Nickel (galvanisch) aufgebracht. Für beide Schichten wurde der selbe Bondparameter verwendet.

Die Ergebnisse in Abbildung 2 zeigen eine gute Übereinstimmung der Bondqualität auf beiden Schichtsystemen. Die Bondkontakte auf der Hartgoldschicht liefern für die Scherkräfte etwas höhere Werte. Dieser Unterschied von etwa 80 cN (bzw. 5,5 %) ist in der Praxis eher von untergeordneter Relevanz und wurde nicht im Detail untersucht. Die lichtmikroskopischen Aufnahmen beider Oberflächen (Abb. 3) liefern keine Hinweise auf deutliche Unterschiede, welche die abweichenden Scherkräfte erklären könnten. Die Streuung der Messwerte ist auf beiden Proben sehr vergleichbar und insgesamt sehr gering. Der CpK-Wert des Bondprozesses auf der Feingoldoberfläche liegt bei 7,4 und auf der Hartgoldoberfläche bei 6,7.

Abb. 2: Boxplot der ermittelten Scherkräfte (links: Feingold CpK = 7,4; rechts: Hartgold CpK = 6,7)

|

|

Abb. 3: Detailaufnahmen der Oberflächen aus Feingold (l.) und Hartgold (r.)

Die These, dass Hartgoldschichten ganz allgemein schlecht bondbar sind, können mit diesem Experiment als widerlegt betrachtet werden.

3.2 Einsatz einer Heißspüle auf Goldschichten

Seit vielen Jahren gilt die Regel, dass Goldschichten mit einer Heißspüle behandelt werden müssen, um die Oberflächeneigenschaften zu verbessern. Hierbei steht insbesondere das optische Erscheinungsbild der Goldschicht im Vordergrund. Die Oberfläche erscheint nach einer Heißspülung glänzender, da sich die nach der Schichtabscheidung vorhandenen Poren, so bisher die Annahme, in der meist recht dünnen Goldschicht schließen sollen. Inwieweit dieser Effekt die Bondbarkeit beeinflusst, klärt ein weiteres Experiment. Verglichen wurden dazu Feingold- und Hartgoldschichten, die jeweils mit und ohne Heißspüle behandelt waren. Die Goldschichten wurden auf einem Bronzeblech mit etwa 2,2 µm Nickel (galvanisch) aufgebracht.

Die Feingoldschicht zeigt besonders deutlich, dass kein Unterschied in der Bondbarkeit durch Verwendung einer Heißspüle erzeugt wird (Abb. 4). Die lichtmikroskopischen Aufnahmen beider Feingoldschichten (Abb. 5) zeigen leichte Unterschiede in der Topographie, die auf das Bondergebnis offenbar keinen Einfluss zeigen.

Abb. 4: Feingold mit Heißspülebehandlung (links,: CpK = 7,4) und ohne Heißspüle (rechts, CpK = 7,4)

|

|

Bild 5: Detailaufnahmen der Oberflächen aus Feingold mit einer Tauchbehandlung in einer Heißspüle (l.) und ohne diese Behandlung (r.)

Bei der Hartgoldschicht ist ein geringer Unterschied von etwa 50 cN erkennbar (Abb. 6). Dieser ist allerdings in der Praxis eher nicht relevant. Zudem ist ein deutlicher Unterschied in der Topographie beider Bleche in Abbildung 7 erkennbar. Die durch das Heißspülen behandelte Hartgoldschicht zeigt ein deutlich glatteres Erscheinungsbild. Dieser Unterschied ist nicht auf die Heißspüle, sondern auf den Ausgangszustand der Kupferschicht und die darauf abgeschiedene Nickelschicht zurückzuführen.

Abb. 6: Bondergebnisse: Hartgold ohne Heißspülebehandlung (links, CpK = 8,1) und mit Heißspülebehandlung (rechts, CpK = 6,1)

|

|

Abb. 7: Detailaufnahmen der Oberflächen aus Hartgold mit einer Tauchbehandlung in einer Heißspüle (l.) und ohne diese Behandlung (r.)

Die These, dass ein Heißspülprozess zur Verbesserung der Bondbarkeit beiträgt, konnte mit diesem Experiment widerlegt werden. Die Bondergebnisse waren unabhängig davon, ob eine Behandlung durch Tauchen in eine Heißspüle erfolgt oder nicht.

3.3 Einfluss des Substratmetalls beim Bonden auf Hartgold

Bei Konstruktion und elektrischem Design von Baugruppen steht häufig die Frage im Raum, welches Basismaterial für zum Beispiel metallisierte Stanzgitter oder Pins verwendet werden sollte und ob mit einem Einfluss auf die Bondbarkeit gerechnet werden muss. Zur Prüfung dieser Fragestellung wurden Hartgoldschichten auf Bronze und auf Messingblechen hergestellt und anschließend mit konstanten Bondparametern gebondet.

Die Ergebnisse der Prüfung der Schwerfestigkeit zeigt Abbildung 8. Auffällig ist, dass die Streuungen beider Experimente höher sind als bei allen vorhergehenden Experimenten (Abb. 2, 4 und 6) – insbesondere die Messingprobe. Das führt zu etwas niedrigeren CpK-Werten, die trotzdem noch auf einem für drahtbondbare Oberflächen (zudem im Prototypenstatus!) sehr hohen Niveau von CpK > 4 liegen. Der einzige signifikant auffällige Unterschied bei der Untersuchung der Proben am Lichtmikroskop ist die sehr glatte Oberfläche der Messingprobe. Gemäß industriellen Erfahrungen muss bei so starken Unterschieden in der Oberflächenbeschaffenheit eine für jede Oberfläche individuelle Anpassung der Bondparameter vorgenommen werden. Dies erfolgte bei den durchgeführten Untersuchungen aus Ressourcengründen nicht.

Abb. 8: Bondergebnisse: Hartgold auf Messing (links, CpK = 4,1) und auf Bronze (rechts, CpK = 5,2)

|

|

Abb. 9: Detailaufnahmen der Oberflächen aus Hartgold auf Messing (l.) und auf Bronze (r.)

Die These, dass das Basissubstrat einen grundsätzlichen Einfluss auf das Bondergebnis hat, konnte nur bezüglich seiner Topographie (also der Topographie des Substrats) bestätigt werden. Hinweise, dass die Bondfähigkeit der abgeschiedenen Schichten abhängig vom Basissubstrat ist, konnten nicht gefunden werden.

3.4 Gesamtvergleich über ausgesuchte Fein- und Hartgoldproben

Abbildung 10 stellt die Bondergebnisse einer Auswahl von Proben mit typischen Oberflächenvarianten, die für eine Drahtbondanwendung grundsätzlich zur Auswahl stehen, gegenüber. Die folgenden Varianten sind dargestellt (v. l. n. r.):

- HARD GOLD (BRASS): Hartgold ca. 0,8 µm auf Messing mit galvanisch abgeschiedenem Nickel

- FINE GOLD HOT RINSE: Feingold ca. 0,3 µm auf Bronze mit chemisch abgeschiedenem Nickel mit Heißspüle

- FINE GOLD: Feingold ca. 0,3 µm auf Bronze mit chemisch abgeschiedenem Nickel ohne Heißspüle

- HARD GOLD THIN: Hartgold ca. 0,1 µm auf Bronze mit chemisch abgeschiedenem Nickel

- HARD GOLD THICK: Hartgold ca. 1,0 µm auf Bronze mit chemisch abgeschiedenem Nickel

Neben den Boxplots für die einzelnen Messreihen sind die Grenzwerte des DVS-Merkblatts 2811 [3] eingezeichnet. Rot markiert ist die untere Grenze für alle Einzelmesswerte (750 cN). Dieser Grenzwert wird auch für die Berechnung der CpK-Werte genutzt. Grün markiert ist der empfohlene Mindestmittelwert für eine Messreihe.

Abb. 10: Bondergebnisse ausgewählter praxisrelevanter Oberflächenvarianten

Es ist deutlich zu erkennen, dass die Ergebnisse der Scherkraft aller Proben weit oberhalb der Grenzwerte liegen. Eine gute Bondbarkeit kann daher allen Proben bescheinigt werden. Die Unterschiede zwischen den Mittelwerten für die Scherkraft liegen bei maximal etwa 100 cN. In der gängigen industriellen Praxis ist ein solcher Unterschied eher von untergeordneter Relevanz, wenn die Bondbarkeit grundsätzlich vergleichbar ist, und die erreichten Scherwerte auf einem hohen Niveau liegen.

Die Bruchbilder nach dem Schertest sind in Abbildung 11 zusammengefasst. Das obere Bild zeigt jeweils den schlechtesten Schercode, das heißt, der Anteil des Schersockels (in Scherhöhe verbliebener Aluminiumrest) ist relativ gering. Das untere Bild zeigt den besten Schercode. Insbesondere bei den Feingoldproben werden hier komplette Durchscherungen des Drahts erreicht. Auffällig ist, dass die Feingoldproben die größte Varianz in den Bruchbildern (Vergleich oberes und unteres Bild) zeigen. Möglicherweise ist hier eine feinere Abstimmung/Optimierung der Bondparameter notwendig, um ein homogenes Scherbild zu erreichen.

Abb. 11: Bruchbilder nach Schertest

4 Fazit

Alten Mythen zu folgen, ohne die genaue Entstehungsgeschichten zu kennen, kann auch beim Drahtbonden komplett in eine falsche Richtung führen. Im Rahmen dieser kurzen orientierenden Studie wurde gezeigt, dass der Dickdrahtbondprozess von Aluminium auf Hartgold ebenso gut funktionieren kann, wie auf dem heutzutage gemeinhin empfohlenen und verwendeten Feingold. Möglicherweise zieht die eine oder andere betroffene Fachkraft daraus eine Erkenntnis für die eine oder andere Designvariante der eigenen Produkte.

Doch Vorsicht! Nur weil sich etwas bondtechnisch gut verarbeiten lässt, muss es nicht zuverlässig in einem Produkt funktionieren. Wirkende Diffusionsmechanismen unter Temperatureinfluss oder Korrosionsmechanismen unter Feuchteeinwirkung können eine stabile Verbindung innerhalb kürzester Zeit massiv schwächen. Die Tatsache, dass gegebenenfalls beim Bonden von Aluminiumdraht auf Hartgold eine dicke Goldschicht (> 0,3 µm) mit Aluminium kombiniert wird, führt bei längerer Temperaturbelastung von > 100 °C zu beschleunigtem Wachstum intermetallischer Au/Al-Phasen. Dabei können sich eventuell kritische Poren bilden, die sogenannten Kirkendall-Voids.

Die Autoren empfehlen deshalb, stets kritisch zu bleiben, falls geplant werden sollte, die hier untersuchten Materialkombinationen einzusetzen, und diese umfangreich bezüglich potenziell wirkender Schädigungsmechanismen zu qualifizieren.

Quellen:

[1]MIL-G-45204C, Military Specification: Gold Plating, Electrodeposited (07 Jun 1983)

[2] DIN 50957-1:2016-02: Prüfung galvanischer Bäder - Galvanisierungsprüfung - Teil 1: Standard-

Hull-Zelle; Beuth Verlag GmbH, Berlin

[3] Merkblatt DVS 2811 (02/2017): Prüfverfahren für Drahtbondverbindungen; DVS-Verband; Düsseldorf