– Sichere und ökonomische Entgasungs-Wärmebehandlung

für galvanisch beschichtete Bauteile

Die Wärmebehandlung von galvanisch beschichteten Bauteilen ist energie- und kostenintensiv. Mithilfe numerischer Berechnungen lässt sich der Aufwand zur Ermittlung optimierter Behandlungsparameter deutlich reduzieren. In der Fortsetzung der Projektbeschreibung aus der WOMag-Ausgabe 11/2021 werden zum Projektabschluss die wichtigsten Ergebnisse vorgestellt.

Der Eintrag von Wasserstoff kann bei galvanisierten Bauteilen aus hochfesten Werkstoffen zu einer Wasserstoffversprödung führen. Bei entsprechender Material- und Beschichtungskombination ist eine an die Beschichtung anschließende Wärmebehandlung notwendig, um den eingebrachten Wasserstoff wieder auszutreiben. Aufgrund der sehr breit gefassten Normen zu den Wärmebehandlungsvorschriften werden diese eher konservativ mit hohen Behandlungszeiten durchgeführt. In Verbindung mit den aktuell sehr hohen Energiekosten, besteht ein großes Interesse daran, die Wärmebehandlungsprozesse zu optimieren und nur so lang wie nötig zu gestalten.

Im nun abgeschlossenen Forschungsprojekt OptiHeat - Sichere und ökonomische Entgasungs-Wärmebehandlung für galvanisch beschichtete Bauteile haben Wissenschaftlerinnen und Wissenschaftler vom Fraunhofer-Institut für Werkstoffmechanik IWM sowie vom Fraunhofer-Institut für Produktionstechnik und Automatisierung IPA Wärmebehandlungsverfahren zum Austreiben von Wasserstoff und damit zur Vermeidung einer Wasserstoffversprödung in Bauteilen mit galvanischer Beschichtung analysiert. Das Projektziel war dabei die Entwicklung eines Softwaretools, mit dem eine einfachere Prognose von Wärmebehandlungsdauern für unterschiedliche Beschichtungen und Bauteile möglich wird. Damit lassen sich in vielen Fällen zu lange Behandlungszeiten verkürzen und Energie einsparen.

Um ein möglichst praxisnahes Tool zu entwickeln, wurden nicht nur Daten aus Laborversuchen verwendet, sondern auch Beschichtungen von fünf Unternehmen im Bereich der Lohnbeschichtung ausgewertet. In mehreren Versuchsreihen wurden Kugeln, kleine Bleche und C-Ringe, wie sie in DIN 50969 beschrieben sind, mit Schichten aus kommerziellen Zink- und Zink-Nickel-Elektrolyten und anschließender Passivierung beschichtet.

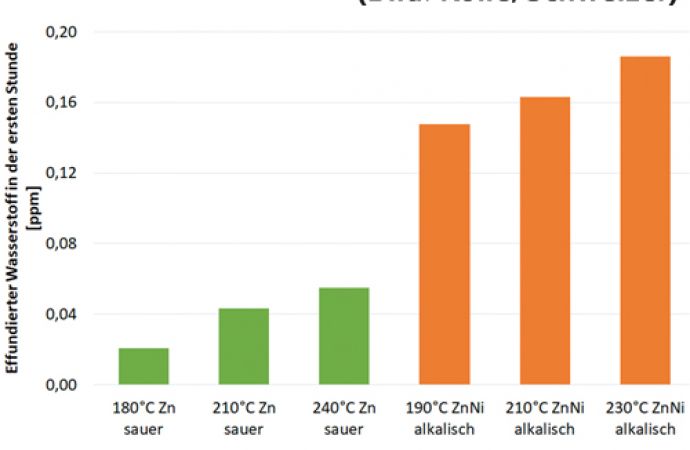

Abb. 1: Wasserstoffeffusionsverhalten am Bespiel von Zink- und Zink-Nickel Beschichtungen bei unterschiedlichen Temperaturen

Überraschenderweise konnten keine systematischen Unterschiede zwischen den Beschichtungen im Labor und in den Lohnbeschichtungsbetrieben festgestellt werden. Wenn Differenzen auftraten, dann auch zwischen den Unternehmen. Dies gilt sowohl für den Wasserstoffeintrag, der als Gesamtwasserstoff gemessen wurde, als auch für das Effusionsverhalten, also die Geschwindigkeit, mit der der Wasserstoff bei einer bestimmten Temperatur aus dem beschichteten Bauteil ausgetrieben wird.

Der Wasserstoff konnte aus den alkalischen Zink-Nickel-Schichten deutlich schneller ausgetrieben werden als aus gleich dicken Zink-Schichten. Durch die mehrfache Wiederholung der Versuche am IPA und bei den Beschichtungsbetrieben konnte zudem festgestellt werden, dass der Zustand des Elektrolyten einen signifikanten Einfluss auf den Wasserstoffeintrag besitzt. Bei gleichen Parametern und gleich geführten Elektrolytzusammensetzungen ergaben sich deutliche Unterschiede im Wasserstoffeintrag. Dies unterstreicht die Bedeutung der im Projekt angestrebten Datenbank für Wasserstoff-, Beschichtungs- und Werkstoffkennzahlen und dem Tool zur Optimierung, dass nun den beteiligten Unternehmen zur Verfügung gestellt wird.

Im Rahmen des Projektes wurde zudem ein Toolkit erarbeitet, dass aus einer Kombination von definierten Probekörpern, vorgeschriebenen Verfahrensabläufen und Versuchen besteht. Mit diesem Toolkit können interessierte Unternehmen Beschichtungen durchführen, um sich mit ihren Beschichtungsverfahren und eingesetzten Werkstoffen optimierte Wärmebehandlungsparameter berechnen zu lassen. Damit lässt sich der Aufwand für die Optimierung deutlich senken und am Ende in vielen Fällen Energie sparen.

Danksagung

Das IGF-Vorhaben Nr.: 20816 wird gefördert durch das Bundesministerium für Wirtschaft und Energie aufgrund eines Beschlusses des Deutschen Bundestages.