Im Rahmen des vom Bundesministerium für Forschung und Bildung geförderten SmARtPlaS-Projekts entwickelte die DiTEC Dr. S. Kahlich & D. Langer GmbH in Kooperation mit den Projektpartnern implementierbare, innovative Lösungen für die Prozesssteuerung für Galvanikanlagen, um den Weg zu einer Smart Factory bei unterschiedlichsten, bestehenden Automatisierungsgraden der Anlagen zu ermöglichen. Besonders im Fokus standen dabei die vorausschauende Wartung der Anlage sowie das Elektrolytmanagement. Unter anderem durch die Entwicklung von digitalen Zwillingen gelang es auch die Ressourceneffizienz und Produktivität zu steigern.

1 DiTEC im SmARtPlaS-Projekt

Das SmARtPlaS-Projekt ist ein wichtiger Baustein im Bereich der Digitalisierungsstrategie der DiTEC GmbH gemäß ihres Unternehmensmottos:Wegweisend für kundenorientierte, effiziente und ressourcenschonende Software rund um die Galvanik. Dabei erfüllt DiTEC insbesondere drei Aufgaben im Projekt:

- Vernetzung: Die zentrale Steuerungssoftware von DiTEC führt die Anlagendaten, Prozessdaten, Produktdaten, Wartungsdaten, Peripherieanlagendaten, ERP-Daten und weitere zusammen und nutzt sie für einen ressourcenoptimierten Anlagenbetrieb.

- Praxistransfer: Erkenntnisse aus Wissenschaft und Forschung haben oft großes Potenzial, die mit SmARtPlaS in die alltägliche Anwendung gebracht werden können und sollen.

- Multiplikation: Über die mehr als 900 implementierten Steuerungen der DiTEC können die im SmARtPlaS-Projekt entwickelten Innovationen schnell dem Markt zugänglich gemacht werden, da die Lösungsansätze genau auf die eingesetzte Progal-Software abgestimmt sind. Zudem bestehen für weitere Interessenten aufgrund der entsprechender Schnittstellen vielfältige Möglichkeiten zur Implementierung.

2 Wartungsmanagement

Im Projekt wurde unterschieden zwischen der Wartung der mechanischen Anlagenkomponenten wie zum Beispiel Pumpen, Filter, Gleichrichter oder Kontakte und den Behandlungsverfahren beziehungsweise Elektrolyten. Gründe für diese Unterscheidung liegen in der Andersartigkeit der Wartungsmaßnahmen. Im Folgenden wird zunächst primär die Wartung der mechanischen Anlagenkomponenten betrachtet, wobei einige Zusammenhänge auch auf die Elektrolytwartung übertragbar sind.

Für die Wartung einer Galvanikanlagen werden in der Praxis unterschiedliche Konzepte eingesetzt (Abb. 1), teilweise auch kombiniert. Klassische Ansätze sind die Wartung bei akut auftretenden Problemen oder Ausfällen sowie die regelmäßige Wartung, basierend auf einem gedruckten oder digitalen Zeitplan. Das datenbasierte Wartungsmanagement stellt demgegenüber einen deutlichen Fortschritt dar und verfolgt die Zielsetzung, die Wartungsaufwände bedarfsgerecht auf ein Minimum zu reduzieren. Hierbei werden Wartungsmaßnahmen basierend auf Messwerten und Anlagendaten ausgelöst. Dies ermöglicht eine nutzungsabhängige Wartung. Wird beispielsweise ein Becken selten benutzt, so ist es in der Regel nicht notwendig, es in einer hohen Frequenz regelmäßig zu warten. Wird es aufgrund Veränderungen im Produktionsprogramm doch sehr intensiv genutzt, so wird rechtzeitig eine entsprechende Wartungsmaßnahme ausgelöst.

Abb. 1: Konzepte für die Wartung von technischen Anlagen

Allerdings kann dabei folgendes Problem auftreten: selten genutzte Objekte funktionieren in dem Moment, in dem sie benötigt werden, nicht mehr einwandfrei, da die letzte Wartung zu lange her ist. Um dieses Problem zu lösen, wird der datenbasierte Ansatz mit den klassischen Zeitplänen kombiniert. Sogenannte hybride Maßnahmen werden dann entweder nach einem definierten Zeitintervall oder bei Erreichen bestimmte Zählerwerte ausgelöst. Beispiele für solche Zählerwerte sind die Anzahl produzierter Warenträger, die produzierte Fläche, die geflossene Ladung (Amperestunden) oder die Betriebszeit von Aggregaten.

3 Vorausschauende Wartung – Ziele, Risiken und Chancen

Die primäre Zielsetzung hinter vorausschauender Wartung (predicitive maintenance) in der Galvanotechnik ist das Verhindern von ungeplanten Ausfällen und Anlagenstillständen. Dies bietet die Chance zur Erhöhung der Verfügbarkeit der Anlagen und folglich der Lieferfähigkeit sowie die Vermeidung von qualitätsbedingtem Produktionsausfall. Es kann hier also eine signifikante Kostenreduktion erreicht werden.

Dem gegenüber steht der prinzipbedingte Mehraufwand für Personal und Material, im Vergleich zur Durchführung von Wartungsmaßnahmen erst beim konkreten Ausfall einer Komponente. Dies ist insbesondere dadurch begründet, dass bei der vorausschauenden Wartung noch funktionierende Komponenten ausgetauscht oder öfter als wirklich notwendig gewartet werden. Entscheidend für das Volumen der Mehraufwände ist die Qualität der Prognose für den Wartungsbedarf der Komponenten. Je genauer die Prognose, desto geringer die Mehraufwände für vorausschauende Wartung.

Um auch bei gegebenenfalls erhöhten Wartungsaufwänden einen maximalen Nutzen durch vorausschauende Wartung zu erreichen, wurde der Schwerpunkt der Entwicklungen auf die Vorhersage von Problemen mit den Transportwagen gelegt, denn ein ungeplanter Ausfall dieser führt in der Regel zu hohen Folgekosten.

Um überhaupt in der Lage zur Erstellung entsprechender Prognosen versetzt zu werden, wurde im Projekt eine zusätzliche Abstraktionsebene im Bereich virtueller und realweltlicher Objekte entwickelt. Diese stellt eine solide Basis hinsichtlich Prognosen für eine optimale Anlagenverfügbarkeit dar. Auch wurde die Verwendung von Technologien im Bereich der Handhabung großer Datenmengen sowie der künstlichen Intelligenz, im speziellen dem maschinellen Lernen, sowie die Erstellung und Anbindung einer Cloud zur Datenverarbeitung notwendig beziehungsweise durchgeführt.

4 Wartungsmanagement und Ergonomie

Aufbauend auf bestehenden klassischen Lösungen wurde ein umfangsreicher Wartungsmanagementservice entwickelt. Dabei werden die Anlagendaten, teilweise lokal, teilweise in einer Cloud, so verarbeitet, dass eine Vorhersage bezüglich eines bevorstehenden Fehlers/Ausfalls getroffen werden kann, beispielsweise eine Fehlpositionierung eines Transportwagens, der theoretisch einen Anlagenstillstand zur Crashvermeidung verursachen kann. Sich daraus ergebende Maßnahmen können sowohl lokal in der Steuerungssoftware beim Bediener als auch in der Instandhaltungsabteilung oder in global verfügbaren Dashboards angezeigt werden, um sie beim nächsten geplanten Stillstand

umsetzen zu können.

Um einen einfachen Zugang zu den Wartungsmaßnahmen zu bekommen, kann der Bediener mehrere Wege nutzen. Der direkte Zugang ist sowohl über die Hauptvisualisierung als auch über mobile Web-Apps von Smartphone und Tablet aus möglich. Ein besonders innovativer Zugangsweg ist der über die in Kooperation mit Softec entwickelten AR-App (Abb. 2). Dabei wird auf entsprechenden Informationskacheln angezeigt, an welcher Stelle Wartungsmaßnahmen anstehen. Durch einfaches Antippen gelangt der Bediener in die Weboberfläche, wo er Anweisungen zur Wartung erhält und seine Wartungsmaßnahmen auch dokumentieren kann. Sollten Wartungsmaßnahmen nicht ordnungsgemäß bearbeitet werden, kann eine automatische Eskalation (z.B. eine Benachrichtigung des Mitarbeiters oder eines Vorgesetzen) erfolgen. Die Konzeptionierung des Wartungstools als Webservice ermöglicht weitgehende Unabhängigkeit von Endgeräten und Betriebssystemen.

Abb. 2: Beispiel für die Darstellung aus der AR-App der Softec AG

5 Ressourceneffizienz und Elektrolytmanagement

Die vorangehend dargestellten Lösungen erhöhen die Effizienz der eingesetzten Ressourcen Arbeitskraft/Mitarbeiter und Anlagenzeit durch eine schnellere Abarbeitung beziehungsweise gesteigerte Verfügbarkeit. Darüber hinaus wurden im Projekt aber auch die Ressourcen Energie, Prozess- und Abwasserchemikalien sowie Wasser betrachtet. Hier ergeben sich große Effizienzpotenziale im Bereich des Elektrolytmanagements.

Ein für das Elektrolytmanagement entwickeltes Tool zur (teil)automatisierten, geführten Elektrolytpflege fördert ebenfalls primär die Mitarbeitereffizienz durch eine ergonomischere, schnellere Vorgehensweise für erfahrene Mitarbeiter (Abb. 3). Auch eröffnet es die Möglichkeit, die Elektrolytpflege fehlerfrei durch geringer qualifiziertes Personal durchführen zu lassen und die Fachkräfteressourcen zu schonen. Dieser smarte Service für die Elektrolytführung ermöglicht allerdings auch eine präzisere Einhaltung von Prozessparametern und dadurch die Vermeidung von Qualitätsproblemen, sodass hier insbesondere im Chemikalien- und Qualitätsbereich Effizienzsteigerungen beziehungsweise Kostenreduktionen erreicht werden können. Außerdem befindet sich ein weiteres, sehr umfassendes Tool zum übergreifenden Elektrolytmanagement in der Entwicklung.

Abb. 3: Elemente eines entwickelten Software-Werkzeugs für das Management von Ressource und Elektrolyten in der Galvanotechnik

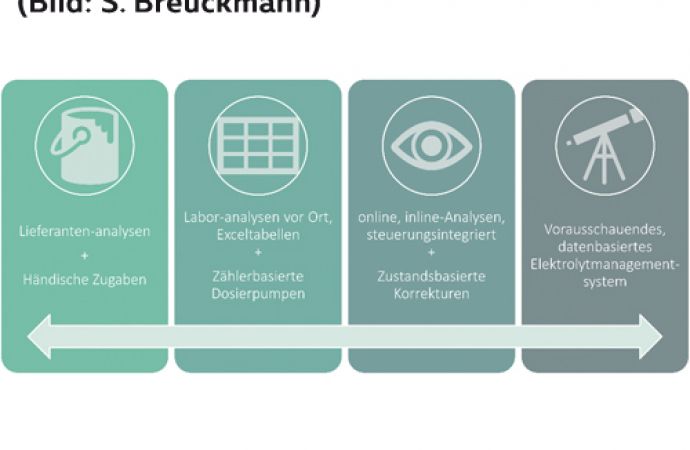

Häufig erfolgt die Elektrolytpflege in der Galvanik dergestalt, dass Elektrolytproben an den Chemikalienlieferanten zur Analyse gegeben werden und der Elektrolyt im Bedarfsfall durch händische Zugaben zeitverzögert korrigiert werden. Häufig ist auch die Durchführung von Analysen vor Ort an der Anlage oder in einem Labor am Standort sowie die teilautomatisierte Dosierung mit zählerbasierten Dosierpumpen, um den Zeitverzug zu verringern beziehungsweise einer erwarteten Veränderung der Konzentration von Bestandteilen des Elektrolyten kontinuierlich entgegenzuwirken. Der Zeitverzug zwischen Probennahme und Korrekturmaßnahmen kann zu einer größeren Schwankung der Konzentrationen und somit zu einem breiteren Prozessfenster führen.

Um Prozesse optimieren zu können, ist zunächst die Stabilisierung erforderlich. Eine Maßnahme zur Erzielung einer Prozessstabilisierung kann die Durchführung von on- oder inline-Analysen sein, die eine sofortige Korrektur basierend auf dem aktuellen Zustand des Elektrolyten erlauben. Dazu sind jedoch in der Regel kostenintensive Hardware-Lösungen erforderlich. In diesem Projekt wurde ein Ansatz entwickelt, bei dem Hardwareergänzungen die Elektrolytkonzentrationen mitverfolgen zu können. Dadurch ergibt sich ebenfalls die Möglichkeit für entsprechende Korrekturmaßnahmen zur Prozessstabilisierung. Bisher wurde ein prototypischer digitaler Zwilling zum Management der Elektrolytdaten erstellt. Mit diesem sich noch in der Validierung befindlichen Tool lassen sich potenziell ohne größere Hardwareänderungen deutliche Einsparungen im Bereich der Prozesschemikalien sowie der Abwasserbehandlung erzielen.

6 Fazit

Diese und weitere Ergebnisse wurden auf einer dafür entsprechend angepassten Demonstrationsanlage oder Anlagen der Projektpartner implementiert und getestet. In begrenztem Umfang besteht die Möglichkeit, sich die Projektergebnisse live an einer Anlage vorführen zu lassen. In diesem Projekt wurden innovative Ansätze aus Forschung und technologischem Fortschritt in die Praxis übertragen. Für Feedback oder weitergehendes Interesse steht der Autor gerne zur Verfügung (smartplas@ditec-gmbh.de).

- www.ditec-gmbh.de

Danksagung

Das durchgeführte Forschungs- und Entwicklungsprojekt wird / wurde durch das Bundesministerium für Bildung und Forschung (BMBF) im ProgrammInnovationen für die Produktion, Dienstleistung und Arbeit von morgen gefördert und vom Projektträger Karlsruhe (PTKA) betreut.