Forschende der Technischen Universität Chemnitz erzielen durch mechanische Endbearbeitung von thermisch gespritzten HMnS-Schichten eine erhöhte Beständigkeit gegenüber abrasiver Beanspruchung. Dies wird durch die Kombination aus thermisch gespritzten Schichten und einer mechanischen Nachbearbeitung erzielt. Dazu wird HMnS mit dem hochkinetischen HVOF-Spritzen verarbeitet, wodurch eine Steigerung der Abrasionsbeständigkeit gegenüber den SPS-Massivwerkstoffen infolge verformungsinduzierter Verfestigung der Einzelpartikel erzielt wird. Durch die hohe Kaltverfestigung infolge des Diamantglättens wird die Verschleißtiefe bei quasistatischer Abrasion je nach Herstellungsverfahren um 20 % bis 60 % reduziert.

1 Hochmanganhaltige Stähle im Verschleißschutz

Der Einsatz von konventionellen Werkstoffen für den Verschleißschutz, insbesondere WC-Co-Hartmetalle, wird zunehmend durch ökonomische und ökologische Bedingungen oder gesundheitliche Aspekte eingeschränkt (z. B. REACh-Verordnung). Eine vielversprechende Alternative bieten in diesem Zusammenhang austenitische, hochmanganhaltige Stähle beziehungsweise Manganhartstähle (engl.: HMnS, High Manganese Steels).

Ein gängiger Vertreter ist der nach seinem Entwickler Sir Robert Hadfield benannte Hadfield-Stahl X120Mn12 (EN 1.3401). Sofern eine schlagende oder stoßende Beanspruchung vorliegt, wird die werkstofftypische Kaltverfestigung in HMnS aktiviert. Die plastische Deformation während der Beanspruchung führt zur Bildung von Verformungszwillingen. Die Zwillingsgrenzen stellen ein Hindernis für die Versetzungsbewegung dar und erhöhen die Festigkeit und Härte des Werkstoffs im plastisch verformten Bereich. Dadurch wird auch die Verschleißbeständigkeit positiv beeinflusst und während der dynamischen Beanspruchung in-situ gesteigert.

Als Massivwerkstoffe sind HMnS und speziell Hadfield-Stahl bereits als Konstruktionswerkstoffe etabliert, insbesondere im Schienenverkehrswesen und im Bergbau. Aufgrund der relativ hohen Festigkeit bei gleichzeitig guter Duktilität besitzen HMnS generell das Potenzial zur Gewichtseinsparung bei festigkeitsrelevanten Bauteilen im Sinne eines nachhaltigen Leichtbaus, zum Beispiel im Automotive-Sektor.

Die Verwendung für Verschleißschutzschichten in der Oberflächentechnik stellt einen neuartigen Anwendungsbereich des Werkstoffs dar. Problematisch ist die geringe Resistenz gegenüber quasistatischer Abrasion, das heißt bei ritzender Beanspruchung, da die charakteristische Kaltverfestigung ohne nennenswerte plastische Deformation nicht oder kaum aktiviert wird. Ein neuer Lösungsansatz zur Gewährleistung einer hohen Verschleißbeständigkeit unter komplexer Oberflächenbeanspruchung besteht darin, die Kaltverfestigung bereits während des Fertigungsprozesses zu initiieren. So wurde die Prozesskinetik des thermischen Spritzens genutzt, um Deformationen der Einzelpartikel beim Aufprall auf die Bauteiloberflächen hervorzurufen. Eine Aufhärtung infolge spanender Bearbeitung von HMnS wurde an Massivwerkstoffen bereits nachgewiesen. An den thermisch gespritzten Schichten wurde deshalb eine mechanischen Oberflächenbearbeitung durch Plandrehen und Diamantglätten als kombinierte Oberflächentechnik durchgeführt.

2 Hochgeschwindigkeitsflammspritzen

Aus den Verfahren des thermischen Spritzens eignen sich insbesondere hochkinetische Verfahren wie das Hochgeschwindigkeitsflammspritzen (engl.: HVOF, High-Velocity Oxygen Fuel; Abb. 1). Die plastische Deformation der Spritzpartikel, die mit hoher Geschwindigkeit auf das Substrat auftreffen und dort abplatten, ist dabei besonders hoch. Die thermische Belastung des Ausgangswerkstoffs ist vergleichsweise gering und eine metallurgische Aufmischung des Substrats bleibt aus. Dadurch wird die Funktionalität des HMnS in der Beschichtung erhalten.

Abb. 1: HVOF-Beschichtung des hochmanganhaltigen Hadfield-Stahls

Als Substratwerkstoff wurde der austenitische Stahl EN1.4404 (AISI 316L) verwendet. Als Referenz zu den thermisch gespritzten Schichten wurden Proben durch Spark-Plasma-Sintern (SPS) hergestellt.

3 Plandrehen und Diamantglätten

Die mechanisch induzierte plastische Deformation durch Plandrehen und nachfolgendes Diamantglätten führt zu einer kaltverfestigungsbedingten Randschichthärtung. Die SPS-Proben und das Zusatzpulver besaßen im Ausgangszustand eine Oberflächenhärte von etwa 220 HV bei unterschiedlichen Prüflasten. Durch Verarbeitung mittels HVOF wurde eine Härtesteigerung auf etwa 500 HV erreicht. Diese wird neben der Kaltverfestigung durch überlagert auftretende Oxidationsreaktionen bewirkt. Nach dem Diamantglätten konnte bei beiden Herstellungsrouten ein ähnliches Härteniveau von über 700 HV nachgewiesen werden. Ferner führte die mechanische Bearbeitung zu einer signifikanten Verringerung der Rauheitskennwerte, ausgehend von den relativ rauen Oberflächen nach dem Sintern beziehungsweise thermischen Spritzen.

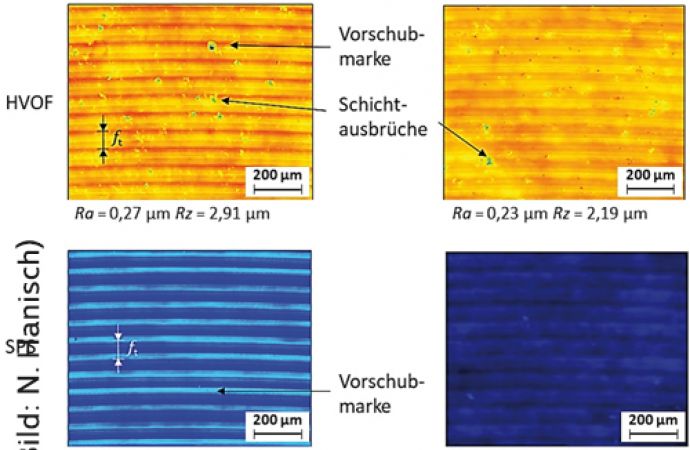

Im polierten Zustand waren insbesondere bei den thermisch gespritzten Schichten Poren nachweisbar. Die Porosität der SPS-Massivwerkstoffe war vergleichsweise gering und Poren wurden während der mechanischen Bearbeitung teilweise durch Materialverformungen geschlossen. Bei den poröseren, partikelweise aufgebauten HVOF-Schichten hingegen verursachten die Poren beziehungsweise die gegenüber dem Sinterprozess geringere Verbindungsfestigkeit zwischen den Schichtpartikeln Ausbrüche von Beschichtungsbestandteilen. Dies konnte anhand von Oberflächenaufnahmen mittels Laserscanning-Mikroskopie (LSM) nachgewiesen werden. Durch Diamantglätten wurden die Poren und Fehlstellen auch bei den HVOF-Schichten teilweise geschlossen (Abb. 2).

Abb. 2: LSM-Aufnahmen gedrehter und diamantgeglätteter HMnS-Oberflächen mit zugehörigen Rauheitskennwerten zeigen Ausbrüche in Abhängigkeit der Endbearbeitung

Bei Schwingverschleißtests lies sich kein Einfluss der Herstellungsroute oder der Endbearbeitung erkennen. In Gleitverschleißtests trat eine geringfügige Steigerung der Verschleißbeständigkeit nach dem HVOF-Spritzen gegenüber den SPS-Referenzen auf. Infolge des Diamantglättens erhöhte sich die Verschleißbeständigkeit geringfügig. Die Ergebnisse dieser dynamischen Verschleißuntersuchungen bestätigen eine In-situ-Erhöhung des Verschleißwiderstands; sie zeigen die gute Beständigkeit des Werkstoffs unter dynamischer tribologischer Beanspruchung infolge der charakteristischen Kaltverfestigung.

Durch die mechanische Endbearbeitung kann die bereits gute Verschleißbeständigkeit jedoch nicht wesentlich gesteigert werden. Im Gegensatz dazu verbessert sich der Verschleißwiderstand bei quasistatischer Abrasion in Scratch-Tests unter verschiedenen Prüflasten signifikant. Die verformungsinduzierte Verfestigung der Partikel durch das HVOF-Spritzen verringert die Verschleißtiefe gegenüber den SPS-Massivwerkstoffen. Das thermische Spritzen bietet in diesem Zusammenhang technologische Vorteile.

Die höchste Abrasionsbeständigkeit wird nach dem Diamantglätten erreicht. Sowohl die SPS-Massivwerkstoffe als auch die HVOF-Schichten weisen hierbei ähnlich geringe Verschleißtiefen auf (Abb. 3). Für die SPS-Proben kann eine Reduzierung der Verschleißtiefen um etwa 60 % erreicht werden, bei den HVOF-Schichten um circa 20 %. Für beide Herstellungsrouten erhöht das Diamantglätten somit die Beständigkeit gegenüber quasistatischer Abrasion signifikant.

Abb. 3: Verschleißtiefe im Ritzverschleißtest von Spark-Plasma-gesintertem und HVOF-gespritztem HMnS, wobei eine signifikante Erhöhung der Verschleißbeständigkeit nach dem Diamantglätten auftritt

4 Zusammenfassung und Ausblick

Die kombinierte Oberflächentechnik aus thermischem Spritzen und mechanischer Oberflächenbearbeitung stellt einen neuartigen Ansatz für die Anwendung von HMnS, speziell dem Hadfield-Stahl, als Oberflächenschutzschicht dar. Bereits die Verarbeitung des HMnS mit dem hochkinetischen HVOF-Spritzen bewirkt eine Steigerung der Abrasionsbeständigkeit gegenüber den SPS-Massivwerkstoffen infolge von verformungsinduzierter Verfestigung der Einzelpartikel. Durch die hohe Kaltverfestigung infolge des Diamantglättens wird die Verschleißtiefe bei quasistatischer Abrasion je nach Herstellungsverfahren um 20 % bis 60 % reduziert.

Die vorgestellte Verfahrenskombination besitzt für die pulvermetallurgisch hergestellten SPS-Proben auch als für die HVOF-Schichten das Potenzial einer hohen Verschleißbeständigkeit auch gegenüber quasistatischer Abrasion. Diese Ergebnisse bilden die Grundlage für weiterführende Untersuchungen des Werkstoffsystems in der Oberflächen- und Beschichtungstechnik.

Literatur:

T. Lindner, H. Liborius, B. Preuß, N. Hanisch, A. Schubert, T. Lampke: Enhanced Abrasion Resistance of Spark Plasma Sintered and HVOF Sprayed Hadfield High Manganese Steel by Turning and Diamond Smoothing; J. Manuf. Mater. Process. 6, 48, 2022; https://doi.org/10.3390/jmmp6020048

Kontakt:

Niclas Hanisch, Professur Werkstoff- und Oberflächentechnik, Technische Universität Chemnitz,

E-Mail: niclas.hanisch@mb.tu-chemnitz.de

- www.tu-chemnitz.de

1 Professur Werkstoff- und Oberflächentechnik, Technische Universität Chemnitz

2 Professur Mikrofertigungstechnik, Technische Universität Chemnitz