Die Abluftreinigung spielt in der galvanotechnischen Fertigung eine wichtige Rolle, indem die Gefährdung des Bedienpersonals durch Schadstoffe oder die Gefahr von Brandschäden verhindert. Um dies erfüllen zu können, muss die Abluftanlage sicher betrieben und Fehlmeldung über Störungen der Anlage vermieden werden. Moderne Sensorik in Verbindung mit künstlicher Intelligenz versetzt moderne Ablufttechnik in die Lage, mit geringstem Wartungsaufwand die galvanotechnischen Prozesse mit höchster Zuverlässigkeit betreiben zu können.

1 Einleitung

Im Rahmen des Forschungsprojekts SmARtPlaS, welches zusammen mit sieben Projektpartnern seit 10/2019 durchgeführt wird, war die AIRTEC MUEKU für die vorausschauende Wartung der peripheren Anlagentechnik verantwortlich. Die Maschinenverfügbarkeit ist eine der wichtigsten Anforderungen an industrielle Anlagen. Störungen und Ausfälle können teils massive Folgekosten nach sich ziehen. Beispielsweise müssen Abluftanlagen heutzutage – nach Vorgaben von Behörden und Berufsgenossenschaften – immer öfter signaltechnisch mit den Gleichrichtern verbunden werden. Kommt es zum Ausfall der Abluftanlage, fordert die genehmigende Behörde oder die Berufsgenossenschaft zum Schutz der Mitarbeiter die sofortige Abschaltung der Gleichrichter. Hierdurch können dem Betreiber hohe Ausfallkosten und teure Anlagenstillstände entstehen. Eine funktionsfähige und korrekt arbeitende Abluftanlage steht somit im Fokus der Betreiber.

Bei dem Ansatz der vorrausschauenden Wartung geht es deshalb darum, drohende Störungen oder Ausfälle frühzeitig zu erkennen und damit zu minimieren. Durch eine vorausschauende Wartung werden die Kosten zur Instandhaltung gesenkt. Wartungsarbeiten müssen nicht mehr in zeitlich festgelegten Intervallen durchgeführt werden, sondern nur dann, wenn das System dies anzeigt. Hierdurch werden Ressourcen und Kapazitäten bei der Instandhaltung eingespart und unnötige sowie zeitaufwendige Überprüfungsarbeiten entfallen.

Über ein visualisiertes Dashboard kann der Betreiber den Zustand der Anlage jederzeit einsehen und kontrollieren. Mittels AR (Augmented Reality)-Anwendungen auf Mobiltelefon, Tablet oder Headsets können die wichtigsten Daten, beim Blick auf die Anlage, eingeblendet werden. Dadurch ist es für das Bedien- oder Instandhaltungspersonal möglich, den Zustand der Abluftanlage mit nur einem Blick schnell zu erfassen. Mithilfe einer Datenauswertung über spezifische Algorithmen (KI) werden Anomalien und Probleme frühzeitig erkannt und gemeldet. Somit haben der Betreiber und der Dienstleister einer Abluftanlagentechnik die Möglichkeit, frühzeitig einzugreifen und einen Ausfall oder eine Störung zu vermeiden.

Der hier beschriebene Ansatz zur vorausschauenden Wartung kann auf sämtliche periphere Anlagen einer Galvanikanlage (also zum Beispiel einer Abwasseranlage) übertragen werden.

2 Sensorik

Abluftanlagen (Abb. 1) verarbeiten bereits umfangreiche Daten, um zum einen die gesetzlichen Anforderungen zu erfüllen und zum anderen dem Betreiber wichtige Kennwerte zu visualisieren. Hierzu sind zahlreiche Sensoren in der Anlage integriert. Volumenströme, Drücke, pH-Werte, Leitwerte, Stromaufnahmen, Drehzahl, Füllstände, Temperaturen, Differenzdrücke und weitere werden heutzutage standardmäßig mittels entsprechender Sensoren gemessen, dem Betreiber in der Steuerungsanlage angezeigt und dort verarbeitet. Umfassendes Datenmaterial liegt also bereits vor, wird aber bisher nicht algorithmisch mittels KI auf Anomalien oder Unstimmigkeiten ausgewertet.

Abb. 1 Einfache Darstellung zum grundsätzlichen Aufbau einer Abluftanlage

Um den Ansatz der vorausschauenden Wartung umzusetzen, muss die Anlage mit zusätzlichen Sensoren ausgestattet werden. Zur Überwachung von Pumpen und Antrieben können Vibration, Schall und Temperatur aufgezeichnet werden. Auch in der Umgebung der Abluftanlage sollte Temperatur, Schall und Luftfeuchte erfasst werden. Mithilfe von Schallpegel, Vibration (Beschleunigungswerte), Stromaufnahme und Temperatur lassen sich drohende Schäden an Antrieben, wie zum Beispiel Ventilator und Pumpen, erkennen. Durch permanente Trendaufzeichnung und Auswertung mittels KI, werden Tendenzen aufgezeigt und beispielsweise kritische Antriebe instandgesetzt.

Hierzu wurden im Rahmen des Projekts SmARtPlaS sogenannte SmartPredict-Sensoren verwendet, die an den entsprechenden Antrieben montiert wurden. Diese Sensoren (Abb. 2 bis 4) messen Schallpegel, Vibration (Beschleunigung), Lage, Temperatur und Luftfeuchte. Somit ist es möglich, mit nur einem zusätzlichen Sensor pro Antrieb diesen effektiv zu überwachen. Die Integration weiterer Sensoren können dem Betreiber einen zusätzlichen Mehrwert, auch über die vorausschauende Wartung hinaus, geben.

Abb. 2: Smart Predict-Sensor Wäscherpumpe

Abb. 3: Smart Predict-Sensor Abluftventilator

Abb. 4: Daten einer Abluftanlage

2.1 Beispiel Brandfrüherkennung

Mittels einer speziell entwickelten Sensorik, welche die Luftzusammensetzung innerhalb der Abluftverrohrung (Rohgas) permanent analysiert, ist es möglich, ein Früherkennungssystem für drohende Brände in Anlagen oder einzelnen Absaugleitungen der Oberflächenveredelung aufzubauen.

Das System detektiert Veränderungen der Luftzusammensetzung im Hinblick auf den Gehalt an Kohlenstoffmonoxid und Wasserstoff (als zwei wichtige Kenngrößen) der abgesaugten Abluft aus dem Prozess. Die Sensorik kann sowohl direkt in der Stichleitung zur Badabsaugung (Abb. 5) oder an verschiedenen Punkten in der Sammel-Rohrleitung vor dem Abluftwäscher integriert werden. Hierdurch besteht die Möglichkeit, einen Alarm vor Flammbildung auszugeben und somit einen Brand zu verhindern.

Abb. 5: Entnahmestelle Stichleitung

Abb. 6: Sensor, Prototyp

Im Rahmen des Projekts wurde ein derartiger Sensor beim Projektpartner B+T Unternehmensgruppe am Standort Hüttenberg testweise eingebaut. Zur Untersuchung der Beständigkeit wurde der Sensor in die Stichleitung einer stark sauren Beize integriert (Abb. 6) und zeigte nach sechs Monaten keinerlei Verschleiß an der Messtechnik, was in regelmäßigen Intervallen mittels Testgas (CO und H2) überprüft wurde.

3 IT-Struktur und Datenanbindung

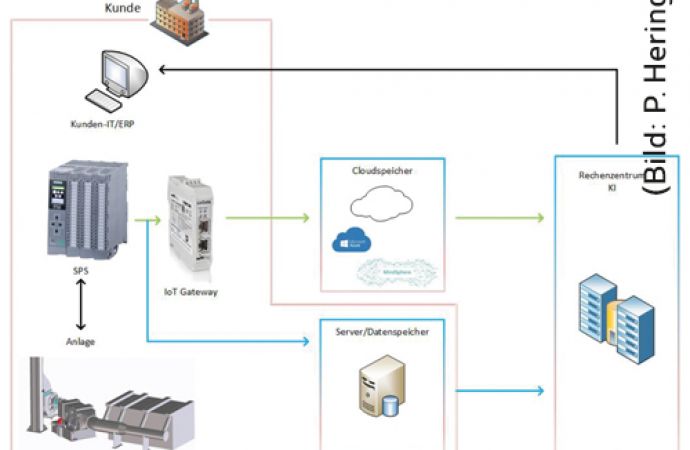

Die Datenanbindung und die zugehörige IT-Struktur können in zwei grundsätzlichen Arten aufgebaut werden; entweder zentral beim Kunden durch einen eigens dafür eingerichteten Server oder dezentral über einen Cloudspeicher (Abb. 7). Innerhalb des Projekts wurde die Anbindung und Verarbeitung über Cloudspeicher umgesetzt, da neben den Kosten viele weitere Vorteile, wie beispielsweise eine weltweite Verfügbarkeit der Daten, einfache Administration und Datensicherheit für den Cloudspeicher sprechen.

Abb. 7: Grundsätzlicher Aufbau der Datenanbindung und -verarbeitung

Alle Daten sämtlicher Sensoren laufen in der Anlagensteuerung zusammen und werden über ein IoT-Gateway mittels MQTT-Schnittstelle in die Cloud gespeichert. Eine Aufrüstung bestehender Steuerungsanlagen ist somit leicht machbar; damit können selbst ältere Anlagen smart gemacht werden. Sind die Sensordaten in der Cloud gespeichert, können diese von dort aus für die KI oder für Visualisierungsdienste abgerufen und verarbeitet werden. Sowohl der Kunde als auch der Servicedienstleister haben damit die Anlagendaten und somit den Betriebszustand unter Kontrolle und können bei Problemen oder Anomalien effektiv und schnell unterstützend tätig werden.

4 Augmented Reality und Datenvisualisierung

Das vorgestellte System kann je nach Kundenwunsch modular ausgebaut werden. Egal ob der Kunde den Ansatz der Augmented Reality wählt oder die Daten über PC mithilfe von grafisch frei konfigurierbaren Dashboards angezeigt haben möchte, alles ist möglich und umsetzbar. In gemeinsamer Abstimmung werden die wichtigsten Datensätze entsprechend aufbereitet und dem Kunden über Dashboards zur Verfügung gestellt (Abb. 8).

Abb. 8: Visualisierung verschiedener Datensätze über ein Dashboard

Sollen die Vorteile der Augmented Reality genutzt werden, so lassen sich über Smartphones, Tablets oder Headsets entsprechende Datentafeln einblenden. Der Projektpartner Softec AG entwickelte dazu im Projekt eine AR-Applikation, mit der über Ankerpunkte im Raum Datentafeln (Abb. 9) an den verschiedenen Anlagenteilen mittels AR-Technologie angezeigt werden können. Damit können auch ohne PC wichtige Betriebsdaten der Anlage sofort und am Ort des Geschehens jederzeit angezeigt werden (Abb. 10).

Abb. 9: Beispiel-Datentafel vor einem Abluftwäscher

Abb. 10: Beispiel-Datentafel einer Zuluftanlage

Die Position der Datentafeln ist frei konfigurierbar. Somit können auch Anlagen, die sich in Nebenräumen oder sogar anderen Gebäuden befinden, an einer definierten Stelle im Raum angezeigt werden. Ebenfalls können über diese AR-Anwendung weitere Informationen eingespielt werden, wie zum Beispiel Dokumentationen, Fehlersuchroutinen oder Wartungsanweisungen. Dem Nutzer wird damit ein mächtiges Werkzeug an die Hand gegeben, das die tägliche Arbeit mit und an der Anlage verbessert und vereinfacht.

5 Auswertung und Servicedienstleistungen

Die Auswertung der Daten aus der Cloud und Prüfung auf Anomalien erfolgt dann im Falle von AIRTEC auf Servern des Dienstleisters mittels einer speziell dafür entwickelten KI. Die Entwicklung der KI wurde innerhalb des Projekts von der TU Braunschweig übernommen. Entstanden ist ein Algorithmus, der sämtliche Anlagendaten in einer festgelegten Frequenz auf Plausibilität und Anomalien untersucht.

Sobald ein Problem oder eine Anomalie gefunden wird, wird ein Alarm ausgegeben. Dieser Alarm wird dann entsprechend in einen Wartungshinweis, eine Überprüfungsanweisung oder im schlimmsten Falle einen Austausch des betreffenden Bauteils umgewandelt und dem Kunden über eine Mitteilung (E-Mail, SMS oder ähnliches) angezeigt. Somit müssen Wartungsarbeiten erst dann getätigt werden, wenn es notwendig und laut Datenauswertung sinnvoll ist. Das Abarbeiten von zeitlich festgelegten Wartungslisten wird damit auf ein Minimum reduziert oder kann in Einzelfällen auch komplett entfallen.

Weitere Verknüpfungen an andere Systeme, wie zum Beispiel das ERP-System, sind möglich und sinnvoll. Somit kann zum Beispiel gewährleistet werden, dass Ersatzteile oder Verbrauchsmaterialien vorhanden sind und frühzeitig beschafft werden.

Neben den genannten Vorteilen für den Kunden, ist ein Dienstleister mit diesem System in der Lage, dem Nutzer der Anlagentechnik einzigartige Servicedienstleistungen anzubieten. Durch verschiedene Pakete, die sich von der Leistung beziehungsweise dem Umfang her unterscheiden und die von einer Online-Unterstützung über AR bis hin zum Komplettservice inklusive Ersatzteilmanagement reichen, können Nutzer effektiv unterstützt und die Maschinenverfügbarkeit maximiert werden. Nach dem Motto Die Anlage meldet sich vor dem Kunden bei einem Problem tauschen Techniker des Dienstleisters ein Bauteil aus, bevor der Nutzer durch einen Ausfall der Anlage in Bedrängnis gerät.

Zusammen mit dem Projektpartner Universität Stuttgart, Institut für Arbeitswissenschaft und Technologiemanagement (IAT), wurden geeignete Dienstleistungspakete betrachtet und entwickelt. Durch einen Hotlineservice mit Online-Unterstützung über die AR-Anwendung ist die AIRTEC MUEKU sehr nahe beim Nutzer der Anlagentechnik, wodurch Fragen schnell beantwortet werden und bei Problemen schnell und effizient geholfen werden kann.

- www.airtec-mueku.de

Hinweis und Danksagung

Die Förderung des Projektes SmARtPlaS erfolgt seit 10/2019 durch das Bundesministerium für Bildung und Forschung (BMBF) aufgrund eines Beschlusses des deutschen Bundestages mit dem Förderkennzeichen 02K18D115.